Методическое пособие 787

.pdf

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

УДК 69.057.55

Воронежский государственный архитектурно-строительный университет Канд. техн. наук, доцент кафедры технологии строительного производства Д.А. Казаков;

Аспирант кафедры технологии строительного производства Е.Г. Ефремов Россия, г. Воронеж, тел. +7(4732)71-53-62, +79042126948;

e-mail: efremov-eg@mail.ru

Voronezh State University of Architecture and Civil Engineering

Ph.D. in Engineering, Assoc. Prof. of Technology of Building Production Department D.A. Kazakov Postgraduate of Technology of Building Production Department E.G. Efremov

Russia, Voronezh, tel. +7(4732)71-53-62, +79042126948;

e-mail: efremov-eg@mail.ru

Д.А. Казаков, Е.Г. Ефремов

ИСПОЛЬЗОВАНИЕ МАТЕРИАЛОВ ЯЧЕИСТОЙ СТРУКТУРЫ В ПНЕВМООПАЛУБКАХ

Рассматриваются основные группы пневмоопалубок, требования к материалам, применяемым при их изготовлении, а также перспективы использования материалов ячеистойструктурыв пневмоопалубках.

Ключевые слова: пневмоопалубка, материалы в пневмоопалубках, сотовый поликарбонат, сотовый полипропилен.

D.A. Kazakov, E.G. Efremov

USE OF MATERIALS OF CELLUAR STRUCTURE IN AIR FORM

The present kinds of air form, requirements to materials, applied at their manufacturing, and also prospects of use of materials of cellular structure in air form.

Keywords: air form, materials in air form, cellular polycarbonate, cellular polypropylene.

Одной из основных предпосылок успешного решения задач капитального строительства является его дальнейшая индустриализация на основе применения новых проектных решений, совершенствования технологии и организации строительных процессов, внедрения ряда более эффективных материалов и конструкций. Вместе с тем, применение новых технологий и материалов должно быть максимально безвредным для экологии.

Строительство - одна из самых материалоемких отраслей народного хозяйства. Поэтому снижение материалоемкости строительства можно отнести к ряду первоочередных задач как с экономической, так и с экологической точки зрения. Одним из путей ее решения является более широкое внедрение тонкостенных пространственных оболочек, позволяющих с наибольшей полнотой использовать конструкционные свойства ряда материалов (железобетона, армоцемента, стеклофибробетона и др.).

Представления о технике и технологии возведения пространственных конструкций базируются преимущественно на опыте строительства плоскостных систем. Это является одной из главных причин, сдерживающих применение пространственных конструкций в капитальном строительстве.

© Казаков Д.А., Ефремов Е.Г., 2009

110

Принципиально новый метод возведения пространственных конструкций основан на использовании в качестве опалубки пневмонапряженных (надувных) систем - пневмоопалубок. Применение таких систем в сочетании с комплексной механизацией укладки бетона позволяет в значительной степени индустриализировать возведение пространственных конструкций из монолитного железобетона. Опытно-экспериментальные работы по бетонированию конструкций с применением пневмоопалубок показали, что этот метод позволяет приблизить сроки возведения монолитных пространственных конструкций к сборным вариантам, значительно уменьшив при этом стоимость сооружения. Применение пневмоопалубок повышает качество бетонируемых поверхностей, снижает расход материалов и затраты на последующую доводку конструкций, улучшает условия и сокращает сроки выдерживания бетона, позволяет возводить пространственные конструкции оптимальной геометрической формы [1].

Важное значение имеет индустриализация возведения монолитных сооружений в условиях рассредоточенного строительства и слаборазвитой базы сборного железобетона. В этих условиях наиболее эффективно осуществлять работы комплексными передвижными механизированными бригадами с использованием пневмоопалубки, имеющей малый вес, транспортабельность и минимальные сроки распалубливания.

Пневматические опалубки обычно делят на две совершенно самостоятельные группы: воздухонесомые и воздухоопорные, отличающиеся друг от друга принципом статической работы, конструкцией и характером эксплуатации. Возможны комбинации обоих видов между собой, или с традиционными жесткими элементами [2].

Воздухонесомые (пневмокаркасные) конструкции – это автономные (не требующие подкачки) системы, в которых строительный объем, образованный пневматической конструкцией, не напрягается, а избыточное давление создается внутри конструктивных элементов.

Воздухоопорные конструкции представляют собой системы, строительный объем которых находится под малым избыточным давлением (конструкция сооружения оборудована шлюзовым устройством, адаптирована для производства работ в ее внутреннем объеме и нуждается в постоянном контроле и поддержании избыточного давления).

Функциональное различие между воздухонесомыми и воздухоопорными конструкциями состоит в том, что первые являются сравнительно небольшими конструктивными элементами (балками, стойками, арками, панелями и др.), тогда как вторые настолько велики, что представляют собой целое здание, в котором можно жить и работать. Отсюда их эксплуатационное различие – давление воздуха в полезном пространстве, образованном воздухонесомыми конструкциями, равно атмосферному, а под оболочкой воздухоопорного сооружения превышает его.

Материалы для пневмоопалубок должны обладать достаточной прочностью на разрыв, малой массой, эластичностью, минимальной газопроницаемостью, светопогодостойкостью, негорючестью, достаточным сопротивлением к адгезии, биостойкостью, тепло- и морозостойкостью. С точки зрения экологии, немаловажным фактором является износостойкость опалубочных материалов. От данного фактора зависит количество циклов распалубливания и, соответственно, срок эксплуатации пневмоопалубки в целом.

Традиционно, пневмоопалубочные системы изготавливают из мягких материалов. Это неармированные резины, армированные пленки, импрегнированные ткани. Следует отметить, что стоимость данных материалов довольно высока. Изготовление пневмоопалубок из таких материалов является весьма трудоемким процессом и возможно лишь на специализированных резинотехнических заводах.

Следовательно, возникает необходимость в поиске новых строительных материалов для пневмоопалубочных систем. Данные материалы должны обладать всеми вышеперечисленными характеристиками и быть более доступными и долговечными.

На сегодняшний день, в строительстве широко применяются полимерные материалы, имеющиеячеистую(сотовую) структуру. Этосотовыйполикарбонат, сотовыйполипропиленидр.

Сотовый поликарбонат – уникальный полимерный материал, сочетающий в себе такие характеристики, как высокая прочность на разрыв и ударопрочность, пожаробезопасность, черезвычайно легкий вес, устойчивость к ультрафиолетовым лучам, экстремальным

111

температурным и атмосферным воздействиям, а также воздействию многих химических веществ. Он не ломается при сверлении и резке и легко поддается изгибу. Благодаря своим техническим характеристикам, сотовый поликарбонат широко применяется в строительстве в качестве материала для кровельного и вертикального остекления, начиная от жилых зданий и заканчивая спортивными объектами (стадионы, бассейны, теннисные корты), а также для объектов сельскохозяйственного назначения (теплицы).

Сотовый полипропилен представляет собой гофрированные листы из полипропилена, обладающих ячеистой структурой, устойчив к воздействию водных солевых растворов, щелочей и минеральных кислот при температуре ниже 60 0С, имеет хорошую химическую инертность и устойчивость к перфорации под давлением. Имеет возможность 100% вторичной переработки, при сгорании не выделяет вредных веществ. Сотовый полипропилен широко применяется как в строительстве, рекламе, упаковке (контейнеры, коробки, ящики, прокладки), так и в полиграфии, садоводстве.

Следует отметить, что вышеприведенные материалы долговечны и имеют возможность вторичной переработки. Благодаря ячеистой структуре данных материалов, существует возможность создавать внутри них избыточное давление и использовать их в качестве воздухонесомой пневмоопалубки. В результате, возможно получить легкие конструктивные элементы - пневмонапрягаемые панели, способные принимать различные пространственные формы и перекрывать значительные по величине пролеты.

Однако, в опалубочных системах, подобные материалы еще не применялись и технологические параметры их эксплуатации в данном качестве не изучены. В связи с этим, существует необходимость исследования физико-механических характеристик данных материалов и технологических параметров их использования в пневматических опалубках.

Обобщение отечественного и зарубежного опытов использования пневмооболочек в качестве опалубок тонкостенных пространственных конструкций показывает их несомненную целесообразность и эффективность. Вместе с тем, дальнейшая индустриализация капитального строительства невозможна без совершенствования технологии строительных процессов и внедрения ряда новых, более эффективных материалов и конструкций. В качестве такого материала могут быть использованы полимерные материалы, имеющие ячеистую структуру (сотовый поликарбонат, сотовый полипропилен и др.). Поэтому, существует необходимость исследования физико-механических характеристик данных материалов и технологических параметров их использования в пневматических опалубках.

Библиографический список

1.Арзуманов А.С. Возведение конструкций с применением пневмоопалубок: теория и технология / А.С. Арзуманов. – Воронеж: изд-во ВГУ, 1990. – 152с.

2.Петраков Б.И. Бетонирование конструкций с применением пневмоопалубки / Б.И. Петраков. – Л.: изд-во Стройиздат, 1974. – 351с.

References

1.Arzumanov A.S. Erection of building construction with application of air form.: the theory and technology / A.S. Arzumanov. – Voronezh: pub.h. VGU, 1990. – 152p.

2.Petrakov B.I. Concreting of building construction with application of air form / B.I. Petrakov. – L.: pub.h. Stroyizdat, 1974. – 351p.

112

УДК 666. 965. 2

Воронежский государственный архитектурно-строительный университет Канд. техн. наук, проф. кафедры технологии строительных изделий и конструкций А.В. Крылова; Студент группы М-86, В.Д. Аристов

Россия, г. Воронеж, тел. 8-950-751-32-59 e-mail: aristovviktor@mail.ru

Voronezh State University of Architecture and Civil Engineering

K. E., professor of Faculty Building Wares and Designs Technology A.V. Kreelova;

The student of group M-86 V.D. Aristov Russia, Voronezh, ph. 8-950-751-32-59 e-mail: aristovviktor@mail.ru

А.В. Крылова, В.Д. Аристов

ЭФФЕКТИВНЫЕ МОДИФИКАТОРЫ ЦЕМЕНТНЫХ СИСТЕМ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ

Рассматривается возможность применения отходов сахарной и химической промышленности в качестве минеральных добавок к бетону. Обоснована целесообразность и эффективность использования техногенных отходов совместно с поверхностно - активными добавками нового поколения.

Ключевые слова: техногенные отходы, органоминеральный модификатор, цемент.

A.V. Kreelova, V.D. Aristov

EFFECTIVE MODIFIERS OF CEMENT SYSTEMS ON THE BASIS OF

TECHNOGENIC WASTE

The opportunity of application of waste of the sugar and chemical industry as mineral additives to concrete is considered. The expediency and efficiency of use of technogenic waste together with superficial - active additives of new generation is proved.

Keywords: technogenic waste, organomineral modification, cement.

Одной из важнейших задач в производстве современных бетонных и железобетонных изделий и конструкций, наряду с другими проблемами, является экономия цемента, как самого дорогого компонента бетона. Технология современных бетонов к настоящему времени располагает достаточно широким набором приемов, позволяющих снижать расход цемента без ухудшения технических свойств цементного камня [1]. Одним из эффективных приемов является использование тонкодисперсных минеральных добавок, в том числе техногенных отходов, поэтому применению микронаполнителей в бетонах придается все большее значение.

Мировая практика показывает, что применение промышленных отходов позволяет на 10-30 % снизить затраты на изготовление строительной продукции по сравнению с их производством из природного сырья. Учитывая экологический эффект, можно констатировать, что решение проблемы широкого вовлечения промышленных отходов в производство становится настоящей необходимостью современности бетонов.

В связи с изложенным предлагается в качестве минеральных добавок к цементу карбонатные использовать отходы сахарной промышленности и химического производства. Речь идет о дефекате – карбонатном отходе сахарной промышленности, состоящем в основном из кальцита (СаСО3), и о конверсионном меле – отходе производства химических удобрений (ОАО «Химудобрения» г. Россошь).

Количество минерального компонента варьировалось в пределах от 10 до 40 % от массы цемента.

С целью улучшения свойств наполненного цемента применялась добавка нового поколения, принцип действия которой основан на совокупности электростатического и сте-

© Крылова А.В., Аристов В.Д., 2009

113

рического (пространственного) эффектов, что достигается с помощью боковых гидрофобных полиэфирных цепей молекулы поликарбоксилатного эфира. Содержание этой добавки составляет от 0,3 до 1 % от массы твердой фазы (цемент + микронаполнитель).

Водопотребность цемента, как наполненного, так и «чистого» (портландцемент) оценивалась с помощью вискозиметра Суттарда по величине стандартной консистенции, которая принималась постоянной и равной 115 мм. При введении добавок подвижность цементного теста поддерживалась на том же уровне. Для эталонного состава это соответствует водоцементному отношению равному 0,4.

Образцы цементного камня хранились в нормальных условиях при температуре 20 2°С и влажности 100%. Испытания по определению прочности при сжатии проводились через 3, 7, 14 и 28 суток.

На первом этапе исследований сравнивались «чистая» цементная система (эталон) и цементные системы, содержащие индивидуальные минеральные карбонатные добавки, такие как дефекат (Досп) и конверсионный мел (Дохп).

Результаты исследования водопотребности и прочностных характеристик цементного камня, содержащего техногенные отходы, представлены в таблице 1.

Таблица 1 Результаты исследования водопотребности и прочностных характеристик цементного камня,

содержащего техногенные отходы

Таблица |

Расход материалов, % |

В/Т |

Прочность при сжатии, МПа |

|||||||

1№ |

|

|

|

отно- |

|

в возрасте, суток |

|

|||

п/п |

Цемент |

Досп |

Дохп |

ше- |

3 |

|

7 |

14 |

|

28 |

ние |

|

|

||||||||

1 |

100 |

0 |

0 |

0,40 |

20,72 |

|

37 |

50,32 |

|

63,27 |

2 |

90 |

10 |

0 |

0,35 |

24,3 |

|

43,04 |

58,32 |

|

73,70 |

3 |

90 |

0 |

10 |

0,37 |

23,3 |

|

41,6 |

56,58 |

|

71,14 |

4 |

75 |

25 |

0 |

0,40 |

15,87 |

|

28,11 |

38,09 |

|

48,13 |

5 |

75 |

0 |

25 |

0,35 |

11,68 |

|

20,86 |

28,37 |

|

35,67 |

6 |

60 |

40 |

0 |

0,43 |

7,95 |

|

14,08 |

19,08 |

|

24,11 |

7 |

60 |

0 |

40 |

0,42 |

7,22 |

|

12,9 |

17,56 |

|

22,1 |

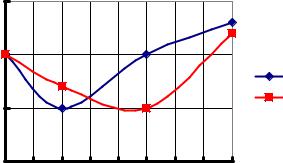

На рисунке 1 представлена зависимость водотвердого отношения от количества вводимых в цемент техногенных отходов.

е |

0,45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отношени |

0,40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Досп |

|

Водотвердое |

|

|

|

|

|

|

|

|

|

0,35 |

|

|

|

|

|

|

|

Дохп |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

0,30 |

|

|

|

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

Количество карбонатного отхода, % отмассы |

||||||||

|

|

|

|

цемента |

|

|

|

||

Рис. 1. Зависимость водотвердого отношения от количества вводимых в цемент техногенных отходов

114

Анализируя полученные данные, можно сделать вывод о том, что при введении в цемент 10 % добавки отхода сахарного производства, наблюдается водоредуцирующий эффект, то есть происходит снижение количества воды затворения на 12,5 % по сравнению с эталоном. Последующее увеличение дозировки минеральной добавки приводит к увеличению водопотребности наполненной цементной системы.

Введение в цемент конверсионного мела до 25 % также приводит к снижению водопотребности, а затем она возрастает.

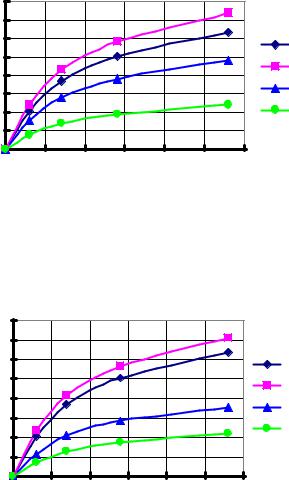

На рисунке 2 представлена кинетика твердения цементного камня, содержащего де-

фекат.

сжатие |

|

80 |

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

Эталон |

|

на |

|

50 |

|

|

|

|

|

|

|

|

|

|

|

|

10% Досп |

||

прочности |

|

|

|

|

|

|

||

МПа |

40 |

|

|

|

|

|

||

|

|

|

|

|

25% Досп |

|||

30 |

|

|

|

|

|

|||

|

|

|

|

|

40% Досп |

|||

20 |

|

|

|

|

|

|||

10 |

|

|

|

|

|

|

||

Предел |

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|

|

|

|

|

Время твердения, сутки |

|

|

||

Рис. 2. Зависимость предела прочности на сжатие от времени твердения цементного камня, |

||||||||

|

|

|

|

содержащего дефекат |

|

|||

На рисунке 3 представлена кинетика твердения цементного камня, содержащего конверсионный мел.

сжатие |

|

80 |

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

Эталон |

|

на |

|

|

|

|

|

|

||

|

50 |

|

|

|

|

|

||

прочности |

МПа |

|

|

|

|

|

10% Дохп |

|

40 |

|

|

|

|

|

|||

|

|

|

|

|

25% Дохп |

|||

30 |

|

|

|

|

|

|||

|

|

|

|

|

40% Дохп |

|||

20 |

|

|

|

|

|

|||

|

|

|

|

|

|

|||

Предел |

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|

|

|

|

Время твердения, сутки |

|

|

||

Рис. 3. Зависимость предела прочности на сжатие от времени твердения цементного камня, содержащего конверсионный мел

Из рисунков 2 и 3 видно, что при введении в цемент 10 % техногенных отходов прочность цементного камня выше. Последующее увеличение дозировки вводимых микронаполнителей ведет к уменьшению прочности на сжатие.

На втором этапе исследований в состав цементного композита вводилась добавка – разжижитель нового поколения на поликарбоксилатной основе.

Результаты исследования действия органоминеральной добавки, содержащей в своем составе 0,65 % поверхностно-активного модификатора (Мф), на основные свойства цемента представлены в таблице 2.

115

Таблица 2 Влияние органоминеральных добавок на основные свойства цементного камня

|

|

|

|

|

|

|

|

|

|

|

Состав наполненного це- |

В/Т- |

Предел прочности при сжатии в |

||||||

№ |

|

мента, % |

|

отно |

|

возрасте, суток |

|

||

п/п |

Цемент |

Досп |

Дохп |

Мф |

ше- |

3 |

7 |

14 |

28 |

ние |

|||||||||

|

|

|

|

|

|

|

|

|

|

1 |

90 |

10 |

0 |

0,65 |

0,22 |

28,18 |

50,33 |

68,45 |

86,06 |

2 |

90 |

0 |

10 |

0,65 |

0,23 |

31,10 |

55,50 |

75,50 |

95,00 |

3 |

75 |

25 |

0 |

0,65 |

0,27 |

25,09 |

44,80 |

60,93 |

76,61 |

4 |

75 |

0 |

25 |

0,65 |

0,25 |

28,20 |

50,40 |

68,50 |

86,10 |

5 |

60 |

40 |

0 |

0,65 |

0,30 |

13,05 |

23,30 |

31,69 |

39,84 |

6 |

60 |

0 |

40 |

0,65 |

0,30 |

19,40 |

34,60 |

47,10 |

59,20 |

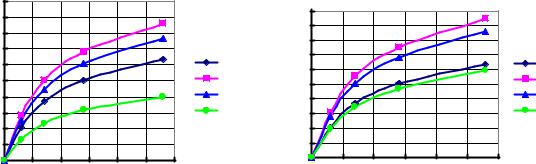

|

На рисунке 4 представлена кинетика твердения цементного камня, содержащего де- |

||||||||||||||

фекат и 0,65 % добавки нового поколения на поликарбоксилатной основе. |

|

|

|||||||||||||

|

100 |

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

МПа |

90 |

|

|

|

|

|

|

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

|

|||

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

сжатие, |

|

|

|

|

|

|

сжатие, |

80 |

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|||

60 |

|

|

|

|

|

Эталон |

|

|

|

|

|

Эталон |

|||

|

|

|

|

|

60 |

|

|

|

|

|

|||||

на |

50 |

|

|

|

|

|

10% Доcп |

на |

|

|

|

|

|

10% Дохп |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

прочности |

|

|

|

|

|

прочности |

50 |

|

|

|

|

|

|||

40 |

|

|

|

|

|

25% Доcп |

|

|

|

|

|

25% Дохп |

|||

|

|

|

|

|

40 |

|

|

|

|

|

|||||

30 |

|

|

|

|

|

40% Доcп |

30 |

|

|

|

|

|

40% Дохп |

||

20 |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

||

Предел |

|

|

|

|

|

|

Предел |

|

|

|

|

|

|

||

10 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

||

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

Время твердения, сутки |

|

|

|

|

|

Время твердения, сутки |

|

|

||||

|

Рис. 4. Зависимость предела прочности на сжатие |

|

Рис. 5. Зависимость предела прочности на сжатие |

||||||||||||

|

от времени твердения цементного камня, |

|

|

от времени твердения цементного камня, |

|||||||||||

|

|

содержащего дефекат и 0,65 % Мф |

|

содержащего конверсионный мел и 0,65 % Мф |

|||||||||||

На рисунке 5 представлена кинетика твердения цементного камня, содержащего конверсионный мел и 0,65 % добавки нового поколения на поликарбоксилатной основе.

Из рисунков 4 и 5 видно, что при добавлении в наполненный цемент, содержащий карбонатные отходы, добавки – разжижителя нового поколения прочность цементного камня резко возрастает, как при введении в цемент дефеката, так и конверсионного мела. Прочность модифицированного цементного камня выше эталонной в 1,3-1,5 раза (в зависимости от вида техногенных отходов и их количества).

Таким образом, результаты выполненных исследований свидетельствуют об активном участии техногенных отходов в сочетании с пластифицирующей добавкой нового поколения в модифицировании структуры и свойств цементного камня, то есть наблюдается синергизм действия компонентов органоминеральной добавки. Поэтому использование комплексных модификаторов на основе промышленных отходов сахарного и химического производств, является перспективным направлением современного бетоноведения.

Библиографический список

1. Баженов Ю.М. Модифицированные высококачественные бетоны / Ю.М. Баженов, В.С. Демьянова, В.И. Калашников / Научное издание.- М.: Издательство Ассоциации строительных ву-

зов, 2006. - 368 с.

116

References

1. Bazhenov J.M. The modified high-quality concrete / J.M. Bazhenov, V.S. Demyanova, V.I. Kalashnikov / The scientific edition. – M.: Publishing house of Association of building high schools, 2006.- 368 page.

УДК 624.072.2

Воронежский государственный архитектурно-строительный университет Канд. техн. наук, доцент кафедры железобетонных и каменных конструкций А.Э. Поликутин;

Канд. техн. наук кафедры железобетонных и каменных конструкций С.А. Пинаев; Аспирант кафедры железобетонных и каменных конструкций Нгуен Фан Зуй; Магистрант кафедры железобетонных и каменных конструкций Нах-асра Джидингар Россия, г. Воронеж, тел. +79081319036 e-mail: betonchik@yahoo.com

Voronezh State University of Architecture and Civil Engineering

Ph.D., associate professor of Reinforced concrete and Stone structures department

A.E. Polikutin;

Ph. D. of Reinforced concrete and Stone structures department S.A. Pinaev;

Postgraduate of Reinforced concrete and Stone structures department Nguyen Phan Duy; Undergraduate of Reinforced concrete and Stone structures department Nah-asra Dzh. Russia, Voronezh, tel. +79081319036

e-mail: betonchik@yahoo.com

А.Е. Поликутин, С.А. Пинаев, Нгуен Фан Зуй, Нах-асра Джидингер

ДЕФОРМАТИВНОСТЬ ДВУХСЛОЙНЫХ КАУТОНО-БЕТОННЫХ ИЗГИБАЕМЫХ ЭЛЕМЕНТОВ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Данная работа посвящена исследованию деформативности двухслойных кауто- но-бетонных изгибаемых элементов с разными расположениями и отношениями слоев с целью выявленияэффектасочетанияданныхматериаловвстроительныхконструкциях.

Ключевые слова: изгибаемые элементы, многослойные конструкции, двухслойные конструкции, каутонобетонные конструкции.

A.E. Polikutin, S.A. Pinaev, Nguyen Phan Duy, Nah-asra Dzhidinger

DEFORMABILITY OF DUAL-LAYER RUBCON-CONCRETE

BENDING ELEMENTS OF BUILDING STRUCTURES

This work is devoted to the study of deformability of dual-layer rubcon-concrete bending elements with different arrangements and ratios of layers to identify the effect of the combination of these materials in building structures.

Keywords: bending elements, sandwich structures, dual-layer structures, rubcon-concrete structures.

При расчете строительных конструкций не мало важным, а зачастую определяющим является расчет по второй группе предельных состояний. Требования норм ограничивают величину прогиба конструкции [3, 6], что влечет, как правило, увеличение размеров поперечного сечения для повышения жесткости, при этом свойства материалов при расчете по

© Поликутин А.Е., Пинаев С.А., Нгуен Фан Зуй, Нах-асра Джидингер, 2009

117

несущей способности не доиспользуются. Кроме того при больших прогибах увеличивается ширина раскрытия трещин, что оказывает негативное влияние на защиту арматуры от коррозии. Исходя из вышесказанного следует, что снижение деформативности железобетонных строительных конструкций при сохранении наибольшей несущей способности является актуальным.

Существует несколько способов уменьшения прогибов конструкций, одним из них является применение полимерного покрытия в растянутой зоне. Полученный на основе жидких каучуков каучуковый бетон (или сокращенно каутон) [1, 2, 4, 5] обладает, помимо благоприятных физико-механических характеристик и высокой химической стойкостью и может наряду с эффективными видами полимербетонов занять свое место при решении проблемы защиты от коррозии различных изделий и конструкций, работающих в условиях воздействия агрессивных сред. Прочность на растяжение и сжатие может достигать 25 МПа и 130 МПа соответственно.

Идея изготовления слоистых композиционных изделий и конструкций (СКИК) из разнородных материалов возникла давно. Цель создания их заключается в том, чтобы достичь нужной комбинации свойств, не присущей каждому исходному композиту в отдельности, но при сохранении лучших качеств, свойственных компонентам, в целом. Реализация этой идеи позволила совершить технический прогресс в ряде отраслей промышленности, среди которых судостроение, авиапромышленность, машиностроение и т.д. В строительстве новейшим типом СКИК являются двух-трех и т.д. слоистые изделия и конструкции, состоящие из железобетона и полимербетона. Свойства и строительные характеристики их во многом определяются не только качеством и количеством композитов, но и размещением их относительно друг друга, не только качеством и способом скрепления их друг с другом, но и технологическими условиями формирования изделий и конструкций.

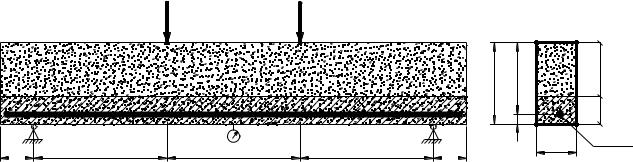

С целью разработки конструкций с высокой трещиностойкостью и пониженной деформативностью были изготовлены и испытаны серии двухслойных каутоно-бетонных изгибаемых элементов размером 30х60х700 мм с разными отношениями и расположениями слоев. В качестве продольной арматуры применяли проволоку Вр-I диаметром 4мм. Балки испытывали на прессе. Нагрузку на балки подавали равномерно, загружение производили ступенями. Каждая ступень составляла 10 % от предполагаемой разрушающей нагрузки. На каждой ступени нагружения выдерживали 30 секунд для снятия отсчетов по приборам. Для измерения прогибов балок применяли индикатор часового типа с ценой деления 0,01 мм, который устанавливали в середине пролета балки. Схема загружения и установки приборов показана на рис. 1.

|

|

P |

P |

|

|

|

|

|

|

2 |

2 |

|

|

|

|

|

|

|

|

60 |

52 |

|

hб |

|

|

|

|

|

8 |

|

hк |

|

|

|

|

|

|

|

|

50 |

200 |

200 |

200 |

50 |

|

30 |

Bp-I O4 |

|

|

||||||

|

|

|

|||||

Рис. 1. Схема загружения и установки приборов при испытании (для серий балок с каутоном в растянутой |

|||||||

|

|

зоне): hк и hб – соответственно толщины слоя каутона и бетона |

|

|

|

||

118

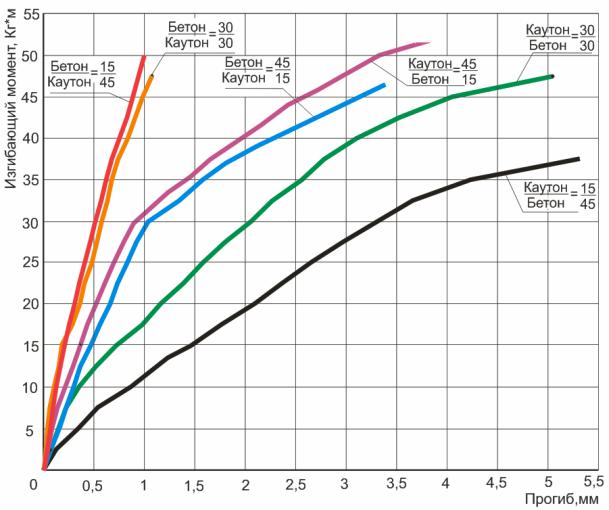

Результаты испытаний балок позволяет зависимость изменения прогибов от изгибающих моментов (рис. 2.).

Рис. 2. Зависимость прогибов от изгибающих моментов

При загружении двухслойных каутоно-бетонных балок наблюдается три стадии дефомирования: первая – от начала нагружения до появления трещин в каутоне, вторая – от момента появления трещин до текучести арматуры, третья закончивается разрушением конструкции. Наиболее важной величиной деформативности является прогиб на границе первой и второй стадии, так в этом случае слой каутона еще не разрушен и выполняет функцию защиты арматуры от коррозии.

Анализ зависимостей прогибов от изгибающих моментов показал, что при наличии каутонного слоя в растянутой зоне изгибаемых элементов прогибы существенно уменьшаются по сравнению с прогибами конструкций с бетоном в растянутой зоне. Кроме того, при увеличении толщины каутонного слоя происходит уменьшение прогибов. Другими словами каутон снижает деформативность балок, особенно до появления трещин.

Уменьшение деформативности балок со слоем из каутона в растянутой зоне объясняется перераспределением напряжений между слоями в процессе нагружения, деформативность уменьшается с увеличением толщины каутона в растянутой зоне.

Вывод. Результатами эксперимента установлено, что для конструкций с каутоном в растянутой зоне полимербетонный слой способствует уменьшению деформативности конструкций, и соответственно увеличению трещиностойкости слоистых конструкций.

119