Методическое пособие 755

.pdf

гаемые суммы z — независимые величины. Тогда дисперсия величины z равна сумме дисперсий слагаемых. Это свидетельствует о том, что отклонение значений z может происходить в широких пределах.

Рассеивание сроков службы, как правило, приводит к их недоиспользованию, так как ремонт большинства деталей станков производится при плановых ремонтах через равные, оговоренные нормативами, промежутки времени. Например, средний срок службы детали  с законом функционирования указанным на рис. 15 отражает воз-

с законом функционирования указанным на рис. 15 отражает воз-

можность ее ремонта при (k+1) плановом ремонте, так как  .

.

Рис. 15. Влияние рассеивания сроков службы деталей на возможность включения их в данный плановый ремонт

Однако в этом случае имеется большая вероятность того, что деталь не дослужит до (k-j-1) ремонта, что приведет к росту межремонтных работ и к внезапности выхода из строя станка.

Вероятность преждевременного выхода детали из строя определяется площадью  кривой распределения

кривой распределения  , см. рис.15. Поэтому надо либо назначать ремонт данной детали при k-м плановом ремонте и, следовательно, недоиспользовать ее срок службы, либо контролировать скорость изнашивания детали для предсказания ее действительного срока службы, либо увеличивать внеплановые ремонты. Какой путь выгоднее для данных реальных условий — показывает анализ z (или

, см. рис.15. Поэтому надо либо назначать ремонт данной детали при k-м плановом ремонте и, следовательно, недоиспользовать ее срок службы, либо контролировать скорость изнашивания детали для предсказания ее действительного срока службы, либо увеличивать внеплановые ремонты. Какой путь выгоднее для данных реальных условий — показывает анализ z (или  ) для различных вариантов.

) для различных вариантов.

Следовательно, сроки службы деталей и их дисперсия, а также трудоемкость ремонта деталей и узлов оказывают основное влияние на значение коэффициента долговечности.

61

При оценке долговечности станков пользуются также понятием ресурса. За ресурс можно принимать число часов, которое станок может проработать до капитального ремонта при условии, что затраты на его профилактику и ремонт находятся в пределах нормы.

Считается //, что основные методы повышения долговечности станков следующие.

1.Создание условий для длительной работы узла. К ним относятся: выбор необходимых материалов, уменьшение числа изнашивающихся сопряжений (создание более простых станков), смазка трущихся поверхностей, изоляция поверхностей от загрязнения. Кроме этого, необходимо применять специальные методы проектирования, которые должны способствовать повышению долговечности станков и учитывать законы изнашивания сопряжений и механизмов, оценку долговечности всей машины.

2.Выбор конструктивной схемы механизма. Выбор конструктивной схемы механизма, при которой износ сопряжений наименьшим образом влияет на нормальную его работу, является общим условием проектирования долговечных машин и станков.

Величина износа сопряжения еще не характеризует степень нарушения нормальной работы механизма. При одних и тех же износах аналогичные механизмы в одном случае перестают правильно функционировать, а в другом работают еще продолжительное время.

3.Принцип равномерного износа. Нарушение правильной работы механизмов в результате их износа часто зависит не столько от величины износа, сколько от неравномерности его распределения по поверхности трения. Например, неравномерный износ по длине ходовых винтов уменьшает точность перемещения суппортов или столов; неравномерный износ по профилю кулачковых механизмов искажает характер передаваемого закона движения; неравномерный износ направляющих прямолинейного движения отрицательно влияет на точность и виброустойчивость станков и т. д.

4.Перенос усилий, действующих в механизме, с ответственных элементов на менее ответственные. Уменьшение усилий в ответственных сопряжениях за счет более интенсивной работы менее ответственных элементов во многих случаях способствует значительному повышению долговечности всей конструкции. Так, для повышения

62

срока службы направляющих станков можно применять их разгрузку. В этом случае вес стола и частично усилия резания воспринимает специальная подпружиненная тележка на роликах, а направляющие скольжения действительно становятся в основном лишь направляющим, но не несущим элементом.

По этой же причине ходовой винт токарных станков не используется для сообщения движения подачи суппорту при обточке. Для предохранения винта от чрезмерных нагрузок и, следовательно, повышения его срока службы во всех токарных станках усложняют конструкцию, когда передача движения суппорта при обточке осуществляется от ходового валика.

5.Уменьшение трудоемкости ремонта за счет улучшения конструкции станка. Как показывает формула для коэффициента долго-

вечности  , долговечность станка можно повысить не только путем увеличения сроков службы деталей, но и путем сокращения трудоемкости ремонта его узлов и деталей. Главным в этом является конструкция станка, которая предопределяет основной объем ремонтных работ. Количество изнашивающихся деталей в станке, трудоемкость сборочных и пригоночных работ при замене и ремонте износившихся деталей и технологичность конструкции — все эти факторы необходимо учитывать при конструировании.

, долговечность станка можно повысить не только путем увеличения сроков службы деталей, но и путем сокращения трудоемкости ремонта его узлов и деталей. Главным в этом является конструкция станка, которая предопределяет основной объем ремонтных работ. Количество изнашивающихся деталей в станке, трудоемкость сборочных и пригоночных работ при замене и ремонте износившихся деталей и технологичность конструкции — все эти факторы необходимо учитывать при конструировании.

Большое значение имеет быстросменность узлов и деталей, требующих частой замены.

6.Компенсация износа. Компенсация износа сопряжений увеличивает срок их службы и поэтому широко применяется в станках и машинах, как, например: устройства для компенсации износа фрикционных муфт, подшипников скольжения и качения, направляющих станков и др. Компенсация износа не всегда полностью устраняет вредные последствия от износа сопряжений.

Компенсацию износа можно производить двумя основными методами. Периодическая компенсация, при которой по мере износа регулируется зазор или изменяется взаимное положение тел, требует постоянного наблюдения за работой механизмов и на нее обычно затрачивается много времени.

Наиболее прогрессивны методы автоматической компенсации износа, когда по мере износа сопряжений механизм сам выбирает зазор и обеспечивает правильность работы механизма.

63

Учитывая вышесказанное, можно обозначить общую методику расчета станка или машины на долговечность и надежность. Для этого надо иметь возможность определять числовые значения коэффициентов надежности и долговечности для данного станка, включая его конструктивные и технологические варианты, а также указать наиболее эффективные методы повышения показателей.

Общая схема расчет станка на надежность и долговечность содержит следующие этапы.

1.Установление технических условий на параметры станка, в которые должны быть включены:

а) показатели надежности и долговечности станка — допустимые значения длительности безотказной работы станка и коэффициент надежности, суммарные простои станка за период эксплуатации, или коэффициент долговечности, а также суммарные затраты средств на его ремонт и эксплуатацию;

б) показатели качества работы станка — точность обработки, к. п. д., производительность и др.; при этом не следует забывать, что

основным показателем качества является получаемый класс точности тех деталей, которые на нем обрабатываются, и характеристики качества полученных поверхностей; с допускаемыми показателями надежности и долговечности станка необходимо сравнивать его фактические значения или значения, полученные при расчете.

2.Определение исходных физических закономерностей, влияющих на потерю материалами деталей своих начальных качеств. Как уже известно, для станков наибольшее значение имеет износ его деталей. Закономерности абразивного изнашивания можно использовать при расчете многих сопряжений станков.

Оценку вероятности внезапных отказов некоторых элементов производят путем их испытания или из сравнения с работой аналогичных конструкций. На основании этих данных производят расчет вероятности безотказной работы сложной системы.

3.Расчет изменения начальных параметров деталей машины. Этот расчет производят на основе физических закономерностей и конструктивной схемы узла. При этом в зависимости от скорости процесса оценивают изменение показателей с течением времени. Например, для изнашивания производят расчет распределения износа по поверхности трения и изменение взаимного положения сопряженных

64

деталей с течением времени. Так, для направляющих прямолинейного движения форма изношенной поверхности зависит не только от законов изнашивания, но и от характера действующих сил и цикла работы станка и определяет степень потери станком точности.

4.Установление предельных состояний (износов)  и сроков службы Т деталей станка. Этот расчет производят с учетом технических условий на показатели качества работы машины, в первую очередь , исходя из требуемой точности обработки.

и сроков службы Т деталей станка. Этот расчет производят с учетом технических условий на показатели качества работы машины, в первую очередь , исходя из требуемой точности обработки.

5.Расчет показателей долговечности и надежности; сравнение их с допустимыми значениями, установленными техническими условиями на машину. При этом коэффициент долговечности подсчитывают в зависимости от средних сроков службы отдельных узлов и деталей и трудоемкости их ремонта, см. ф. (57), а коэффициент надежности с учетом законов распределения сроков службы ф. (49) и (50).

Если показатели надежности и долговечности, т. е. коэффици-

енты  и

и  не удовлетворяют техническим условиям, то производят расчет, насколько и у каких деталей необходимо повысить сроки службы для обеспечения ТУ. Анализ показателей надежности и долговечности станка позволяет разработать наиболее эффективные мероприятия по их повышению.

не удовлетворяют техническим условиям, то производят расчет, насколько и у каких деталей необходимо повысить сроки службы для обеспечения ТУ. Анализ показателей надежности и долговечности станка позволяет разработать наиболее эффективные мероприятия по их повышению.

Общая схема расчета станка на долговечность и надежность приведена на рис.16.

65

Рис.16. Схема расчета станка на долговечность и надежность

66

Глава 4 БАЗОВЫЕ УЗЛЫ И ДЕТАЛИ СТАНКОВ

Совокупность базовых деталей между инструментом и заготовкой образует несущую систему станка. Качество базовых узлов и детали станков определяют точность взаимного положения и перемещения заготовки и инструмента в процессе обработки, а, следовательно, качество полученных деталей и изделий. Базовые узлы во многом определяют размещение, компоновку и основные технические характеристики станка. К ним относятся в первую очередь станины, основания, колонны, стойки, поперечины, ползуны, траверсы, корпусные детали, направляющие, которые обеспечивают точность перемещений суппортов и столов, собственно столы и суппорты, корпуса шпиндельных узлов, планшайбы, каретки и другие. Рассмотрим основные конструкции и методы расчета упомянутых узлов.

Основное требование, предъявляемое к вышеуказанным деталям таково: возможность в процессе работы станка и в течении длительного времени сохранять неизменность относительных положений базовых поверхностей, т. е. неизменность геометрической формы. Данные требования обеспечиваются высокой жесткостью и виброустойчивостью конструкций, износостойкостью поверхностей и т.д. Достигается это посредством конструктивных решений и технологических методов изготовления узлов.

По форме базовые узлы условно могут быть разделены на три группы: брусья — детали, у которых один габаритный размер больше двух других; пластины, у которых один размер значительно меньше двух других; коробки — габаритные размеры одного порядка.

Направляющие обеспечивают правильность траектории движения заготовки и (или) инструмента и точность перестановки узлов. Во многих случаях направляющие выполняют как одно целое с базовыми деталями. Базовые детали и направляющие должны иметь и обеспечить: а)первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка; б)высокую жесткость, определяемую контактными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей; в)высокие демпфирующие свойства, т. е. способность гасить колебания между инст-

67

рументом и заготовкой от действия различных источников вибраций; г)долговечность, которая выражается в стабильности формы базовых деталей и способности направляющих сохранять первоначальную точность в течение заданного.срока эксплуатации и др. Кроме того, базовые детали должны иметь малые температурные деформации, изза которых могут произойти относительные смещения между инструментом и заготовкой, а направляющие должны обладать малой величиной и постоянством сил трения, так как от этого зависит точность позиционирования узлов станка.

а)

б)

68

Рис. 17. Базовые детали фрезерно-расточного(а), фрезерного (б) станка; обозначено: 1-станина, 2-проставочная плита, 3-стойка, 4- корпус силовой головки,5- суппорт

Перечисленные основные требования, предъявляемые к базовым деталям и направляющим станков, могут быть удовлетворены при правильном выборе материала и конструктивными принципами, которые являются общими, несмотря на многообразие форм.

Конструирование базовых деталей — это поиск компромиссного решения между противоречивыми требованиями: создание конструкций жестких, но имеющих малую массу; простых по конфигурации, но обеспечивающих высокую точность; дающих экономию металла, но учитывающих возможности литейной технологии при проектировании литых конструкций и возможности технологии сварных конструкций.

4.1. Конструктивные особенности и формы базовых деталей

Основные подвижные и неподвижные узлы станка несут на себе станины, которые в зависимости от расположения оси станка бывают горизонтальные и вертикальные (стойки). Форма поперечного сечения горизонтальных станин определяется требованиями жесткости, расположением направляющих, условиями удаления стружки и охлаждающей жидкости, размещением в станинах различных механизмов, агрегатов и резервуаров для масла и охлаждающей жидкости.

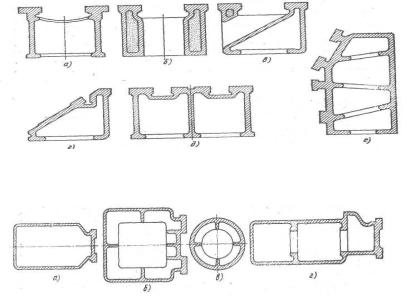

Основные типы сечений горизонтальных станин представлены на рис. 18 , 19 ,20. Все сечения, кроме показанных на рис. 18,д применяют при необходимости отвода большого количества стружки и охлаждающей жидкости. Станины с двойными стенками (рис. 18,б) в 1,3—1,4 раза жестче, чем станины с одинарными стенками (рис. 18,а). Внутренние полости между стенками часто делают замкнутыми и оставляют в них стержневую смесь. Замкнутый профиль имеет гораздо большую жесткость (особенно на кручение), чем разомкнутый, а сыпучий материал во внутренней полости повышает демпфирующие свойства станины. Применяют также станины, у которых стружка отводится через окна в задней стенке (рис. 18, в). Сечения станин с наклонной задней стенкой и расположением направляющих на разном

69

уровне (рис. 18, г) обладают высокой жесткостью и создают хорошие условия для отвода стружки, но в этом случае усложняется конструкция суппортов. Тяжелые станки (токарные, продольно-строгальные, продольно-фрезерные, расточные) имеют сечение станин, аналогичное сечению на рис. 18, д. При отсутствии защитных устройств стружка отводится через наклонные люки в станине. Сечения типа на рис. 18,е применяют в высокопроизводительных токарногидрокопировальных, многорезцовых станках и в станках с программным управлением.

Форма сечений вертикальных станин (стоек) зависит от действующих на них сил. Стойки, испытывающие нагрузки в плоскостисимметрии (например, вертикально-сверлильные станки), имеют профиль сечения, показанный на рис. 19,а,г.

Рис.18. Типы сечений горизонтальных станин

Рис.19. Типы сечений вертикальных станин (стоек)

70