Методическое пособие 755

.pdf

Рис. 59. Компоновка продольно-строгальных станков; а — одностоечный; б — портальный; в — тяжелый

Таким образом, различные конструктивные формы строгальных станков прежде всего зависят от характера усилий, действующих на узлы станка при обработке деталей различных размеров.

2. Токарные станки В токарном станке силы резания действуют на переднюю и зад-

нюю бабки и на суппорт.

При обточке в центрах усилия, действующие на передний и задний центр, изменяются в процессе обточки.

Составляющие в плоскости, перпендикулярной оси изделия, показаны на рис. 178, а.

151

Рис. 60. Силы, действующие в токарном станке

На передней опоре

(2)

(2)

в задней опоре

, (3)

, (3)

где G — вес детали; d — диаметр детали.

Осевая сила  , действующая на переднюю бабку, слагается из составляющей сил резания

, действующая на переднюю бабку, слагается из составляющей сил резания  , из осевой составляющей полной реакции в центре (рис. 178, б), равной

, из осевой составляющей полной реакции в центре (рис. 178, б), равной  , и из усилия предварительной затяжки

, и из усилия предварительной затяжки  , равной приблизительно

, равной приблизительно

(4)

(4)

Осевая сила  , действующая на заднюю бабку, изменяется в процессе резания, так как сила

, действующая на заднюю бабку, изменяется в процессе резания, так как сила  разгружает задний центр, ослабляя предварительную затяжку

разгружает задний центр, ослабляя предварительную затяжку  . Для расчета можно принять максимально возможное значение осевой силы

. Для расчета можно принять максимально возможное значение осевой силы

(5)

(5)

Силы резания, действующие на суппорт, передаются на станину и создают относительно ее оси изгибающие и крутящие моменты. В вертикальной плоскости станины приложен внешний момент  , так как сила

, так как сила  параллельна оси станины. Максимальный скручивающий момент

параллельна оси станины. Максимальный скручивающий момент

152

В соответствии с действующими усилиями, типичной компоновкой токарных станков является расположение на длинной станине передней и задней бабок и суппорта, который перемещается по направляющим (см ниже рис. 184) Хотя станина с бабками и образует незамкнутую раму, но достаточно жесткая конструкция передней, а также задней бабки позволяет станку воспринимать достаточно большие усилия при малой деформации корпусных деталей. Жесткость суппорта зависит от конструкции и расположения направляющих по отношению к действующим усилиям резания (см. рис. 119).

Для токарных станков характерно наличие резонансных зон, когда упругая система имеет тенденцию к повышенным колебаниям. Обычно эти зоны совпадают с областями собственных частот отдельных узлов станка (шпиндельного узла, суппорта).

Для оценки динамических качеств станка важен и его частотный спектр при колебаниях на холостом ходу, так как значение амплитуды  связано с влиянием упругой системы станка на точность обработки На рис. 61 приведен частотный спектр, а также амплитуднофазовая характеристика для токарного станка модели 1К62. На графике (рис.61, а) видны зоны неустойчивых форм собственных колебаний системы.

связано с влиянием упругой системы станка на точность обработки На рис. 61 приведен частотный спектр, а также амплитуднофазовая характеристика для токарного станка модели 1К62. На графике (рис.61, а) видны зоны неустойчивых форм собственных колебаний системы.

Рис.61. Динамические характеристики токарного станка 1К62: а — частотный спектр колебаний холостого хода; б — ампли- тудно-фазовая характеристика Axx —амплитуда относительных

колебаний на холостом ходу станка

153

По амплитудно-фазовой характеристике (рис. 179, б) разомкнутой системы можно определить значения коэффициентов  ,

,  , которые позволяют определить амплитуды вынужденных колебаний при резании. При правильном выборе взаимного расположения узлов токарного станка, с точки зрения действия сил по отношению к центру жесткости (см. рис. 108), и при рационально установленных параметрах упругой системы станка показатели его динамического качества позволяют осуществлять производительную обработку при высоком качестве продукции во всем диапазоне режимов.

, которые позволяют определить амплитуды вынужденных колебаний при резании. При правильном выборе взаимного расположения узлов токарного станка, с точки зрения действия сил по отношению к центру жесткости (см. рис. 108), и при рационально установленных параметрах упругой системы станка показатели его динамического качества позволяют осуществлять производительную обработку при высоком качестве продукции во всем диапазоне режимов.

Величина действующих усилий в станке и характер технологического процесса в основном определяют его компоновку.

Влегких настольных токарных станках станина и передняя бабка нередко отливаются как одно целое, суппорт более прост и предусматривает возможность ручного перемещения.

Втяжелых станках (рис. 180, а) станина устанавливается непосредственно на фундамент без применения тумб. Широкие направляющие и жесткие суппорты приспособлены для восприятия больших усилий резания. У суппорта часто предусматривается площадка для рабочего, который, перемещаясь вместе с суппортом, наблюдает за процессом обработки. Задняя бабка и суппорт имеют специальный привод для установочных перемещений.

Применение многорезцовой обработки, автоматизация процесса, обработка деталей определенной формы приводят к появлению токарных станков специальной компоновки,

На рис. 180, б показан токарно-копировальный полуавтомат (модель 1722). Особенностью его компоновки является расположение суппортов на верхней траверсе и с задней стороны.

При такой конструкции, имеющей большую жесткость, хорошо отводится стружка, так как станина образует большой проем в средней части, а также удобно крепить копировальную линейку или эталонную деталь.

При обработке коротких деталей и автоматизации процессов возможна компоновка станка, когда рабочее место расположено с терца (рис. 180, в). В этом случае также хорошо обеспечиваются отвод стружки, наблюдение за обработкой и жесткость станка.

154

При обточке деталей с большим фланцем или коленом на конце диаметр обтачиваемого участка детали может быть небольшим, а высота центров станка должна обеспечивать установку детали. Для обработки таких деталей интересна конструкция токарного станка с двойной станиной (рис. 180, г). На направляющих нижней неподвижной станины помещена вторая станина с расположенными на ней суппортом и задней бабкой. Устанавливая эту станину в различных положениях, можно получить около шпинделя проем требуемой ширины, необходимый для установки детали с большим фланцем.

Таким образом, кроме основной классической компоновки токарных станков, имеется целый ряд модификаций, которые учитывают разнообразные требования обработки и в первую очередь точность, производительность и удобство обслуживания.

Однако и основная компоновка токарного станка, и его конструктивное оформление претерпевают изменения под влиянием появления новых материалов, механизмов и устройств, технологических процессов.

Если проследить основные направления конструктивного развития токарных станков, то можно предполагать, что для них будет продолжаться некоторый рост верхнего числа оборотов шпинделя и мощности привода. Большее применение и конструктивное улучшение получат копировальные приспособления, в частности гидрокопировальный суппорт. В связи с этим допустимо внедрение гидроустройств и для других узлов станка — механизма зажима, люнета, пиноли задней бабки.

Создание более совершенных зажимных устройств и облегчение работы станочника являются одним из направлений развития дальнейших моделей станка.

Удобство обслуживания, малая утомляемость рабочего и безопасность работы на станке по-прежнему являются объектом конструкторских разработок. С точки зрения легкости управления станком, большие преимущества дают электромагнитные муфты. Их широкое введение в обычные токарно-винторезные станки позволит перевести станок на кнопочное управление с одного пульта.

Бесступенчатое регулирование скоростей и подач, особенно на базе электронно-ионных преобразователей, обеспечит универсальные станки новым качеством.

155

Возможны также конструктивные разработки по замене механических связей между шпинделем и суппортом электрическими с элементами программного управления. Это позволит исключить сложную коробку подач для нарезания резьбы и производить эту операцию с требуемой степенью точности.

При изготовлении станка на его экономические показатели большое влияние оказывают технологические процессы и применяемые материалы.

Например, завод «Красный пролетарий» впервые в мире осуществил поточное изготовление станков. Это потребовало большой технологической проработки всех узлов и деталей.

Полная взаимозаменяемость узлов и исключение подгонок тесно связаны с технологичностью конструкции станка.

Для экономии материалов и облегчения веса станка большое значение имеет широкое применение пластмасс Уже сейчас в модели 1К62 применяют многие детали из пластмасс. Задача ближайшего будущего — применение пластмасс для ответственных, в том числе корпусных, деталей.

Для совершенствования моделей станка большое значение имеет изучение опыта их эксплуатации, анализ неполадок и характера выхода из строя некоторых узлов и деталей.

Постоянные конструктивные поиски, опирающиеся на последние достижения в области конструирования и расчета машин и на прогресс технологии машиностроения, позволят создавать модели станков, отвечающие современным требованиям производства.

5.3. Зубофрезерные станки Зубофрезерные станки характерны действием переменных уси-

лий резания при одновременном требовании высокой точности обработки. Обрабатываемые шестерни, как известно, проверяют по нескольким параметрам (шагу, биению начальной окружности и др.), и поэтому к деформации узлов станка следует предъявлять соответствующие требования.

Процесс нарезания весьма длительный, и поэтому применение высоких режимов обработки является необходимым условием для повышения производительности станка. Вместе с тем переменность сил резания во времени является источником вибраций, которые мо-

156

гут возникнуть в станке, особенно при скоростных методах зубофрезерования. Поэтому компоновка зубофрезерных станков должна обеспечивать высокую точность обработки при восприятии высоких усилий резания, благодаря жесткости и виброустойчивости системы.

При зубофрезеровании на узлы станка действует пространственная система сил и силу резания можно оценить величиной ее составляющих  ,

,  и

и  (рис. 181, а). Сила резания действует одновременно на фрезерный суппорт, переднюю стойку, а также на стол станка и его опоры.

(рис. 181, а). Сила резания действует одновременно на фрезерный суппорт, переднюю стойку, а также на стол станка и его опоры.

При нарезании прямозубых колес составляющая  невелика и можно рассматривать систему сил в одной плоскости. Для анализа сил часто удобнее разлагать силу резания на радиальную

невелика и можно рассматривать систему сил в одной плоскости. Для анализа сил часто удобнее разлагать силу резания на радиальную  и окружную

и окружную  составляющие (рис. 62, б).

составляющие (рис. 62, б).

Характер сил зависит от метода зубофрезерования — встречного или попутного. В последние годы наряду с обычным методом зубофрезерования «встречным сверху» начинает все шире применяться попутное фрезерование. При этом методе улучшается чистота обработки и повышается стойкость фрезы.

В процессе зубофрезерования силы резания изменяются во времени как по величине, так и по направлению. На рис. 181, в показано изменение составляющей  в функции угла поворота фрезы

в функции угла поворота фрезы  . Характер изменения силы резания близок к синусоидальному.

. Характер изменения силы резания близок к синусоидальному.

Реакции и силы трения, возникающие в узлах станка как производные от сил резания, также переменны во времени. Так, сила трения в направляющих фрезерного суппорта имеет характер, показанный на рис, 181, г. Таким образом, характер действующих сил создает условия для возникновения колебаний в зубофрезерном станке в процессе обработки. В первом приближении всю колебательную систему зубофрезерного станка можно разделить на ве независимые части — систему рамы (станина, передняя и задняя стойка, траверса) и систему привода фрезы (приводные механизмы, фрезерный суппорт).

Компоновка зубофрезерного станка должна, во-первых, обеспечить жесткость системы рамы, не допуская относительных колебаний инструмента и заготовки, во-вторых, система привода и конструкция фрезерного суппорта не должны допускать возникновения крутильных колебаний инструмента и изделия.

157

Рис. 62. Силы резания, действующие при зубофрезеровании

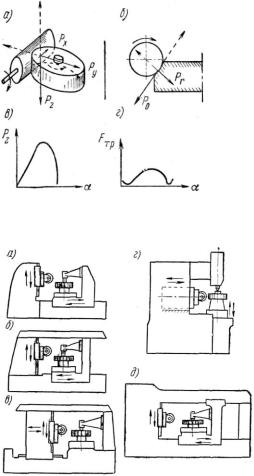

Рис.63. Различные компоновки зубофрезерных станков

На практике применяют различные компоновки зубофрезерных станков: с вертикальной и горизонтальной осью изделия, сдвоенные станки и др. Но и в пределах наиболее распространенной компоновки станка, относящейся ко II группе типовых случаев (см. рис. 173), применяют различные варианты, которые показаны на рис. 182.

Компоновка в виде незамкнутой рамы а может обеспечить достаточную жесткость лишь при массивных передней и задней стойках и сравнительно невысоких режимах обработки. Более целесообразно

158

применение рамной конструкции с верхней траверсой б, в. Для взаимной установки фрезы и заготовки или для подачи при нарезании червячных колес перемещение сообщается столу с задней стойкой б или передней бабке в. Второй вариант лучше, так как значительный вес передней бабки и более простая ее конфигурация обеспечивают большую жесткость перемещающегося узла.

Для возможности встройки зубофрезерного станка в автоматическую линию применяют вертикальную компоновку станины г с жесткой контрподдержкой и выдвижной гидропинолью. Станок имеет вертикальное перемещение стола с заготовкой и горизонтальное перемещение зубофрезерного суппорта.

Такая компоновка, примененная в станке модели 5312, обеспечивает удобство обслуживания, большую жесткость и виброустойчивость станка.

Имеются конструкции зубофрезерных станков, выполненные с неподвижной траверсой и двумя стойками — неподвижной и подвижной д. Такую конструкцию нельзя признать целесообразной, так как усложнение станка не вносит существенных улучшений в виброустойчивость системы.

Рис. 64. Силы, действующие на узел суппорта зубофрезерного станка

159

Как показывают исследования, после достижения рамой станка определенной жесткости ее дальнейшее повышение не оказывает существенного влияния на уменьшение интенсивности колебаний.

Это объясняется тем, что большое значение при зубофрезеровании имеют крутильные колебания узла изделия. Поэтому конструкция фрезерного суппорта с точки зрения виброустойчивости имеет существенное значение для работы всего станка.

Медленное перемещение суппорта, на который действуют переменные силы резания, создает условия для возникновения вибраций, особенно при наличии зазоров в механизмах. Для их устранения в паре ходовой винт подачи суппорта — гайка часто применяют гидравлические устройства.

На рис. 183 показаны силы, действующие на суппортный узел, где G — сила тяжести суппортного узла,  — сила трения в направ-

— сила трения в направ-

ляющих,  — сила на поршне гидроцилиндра,

— сила на поршне гидроцилиндра,  — усилие подачи,

— усилие подачи,  и

и  — силы резания, Q — удельное давление, вызываемое опрокидывающим моментом от сил, действующих на суппортный узел; q

— силы резания, Q — удельное давление, вызываемое опрокидывающим моментом от сил, действующих на суппортный узел; q

— удельное давление, вызываемое горизонтальными составляющими сил.

Направление силы  и эпюры удельных давлений изображены для случая встречного фрезерования. При попутном фрезеровании сверху сила

и эпюры удельных давлений изображены для случая встречного фрезерования. При попутном фрезеровании сверху сила  имеет обратное направление.

имеет обратное направление.

Как показывают исследования зубофрезерного станка, проведенные в Станкине, при встречном сверху способе зубофрезерования каретка в основном работает на отжим от направляющих. При этом снижается жесткость тех конструкций зубофрезерных станков, у которых каретка прикрепляется к направляющим при помощи планок, так как планки обладают меньшей жесткостью по сравнению с самой кареткой. Так как сила резания имеет пульсирующий характер, то и деформации суппортного узла в процессе фрезерования тоже все время изменяются. Эти переменные деформации усиливают интенсивность колебаний упругой системы станка, в частности суппортного узла, внося добавочное изменение сечения стружки.

При попутном фрезеровании система сил изменяется и каретка суппорта прижимается к направляющим стойки, что способствует

160