Методическое пособие 755

.pdf

ных напряжений характерно для деталей привода и исполнительных механизмов — валов, зубьев шестерен, деталей многих механизмов, у которых напряжения периодически изменяются от  до

до  (или от

(или от  до

до  ). В этом случае поломка деталей может произойти в результате появления так называемой усталостной трещины. Как известно, основным показателем прочности материалов при переменных нагрузках является предел выносливости (усталости)

). В этом случае поломка деталей может произойти в результате появления так называемой усталостной трещины. Как известно, основным показателем прочности материалов при переменных нагрузках является предел выносливости (усталости)  , по отношению к которому и рассчитывают допускаемое напряжение. При подсчете допускаемых напряжений вводят эффективный коэффициент концентрации напряжений

, по отношению к которому и рассчитывают допускаемое напряжение. При подсчете допускаемых напряжений вводят эффективный коэффициент концентрации напряжений  (или

(или  ), который учитывает возникновение высоких местных напряжений в местах изменения сечения деталей (концентрацию напряжений). Для нормальных и касательных напряжений

), который учитывает возникновение высоких местных напряжений в местах изменения сечения деталей (концентрацию напряжений). Для нормальных и касательных напряжений

и |

, |

(1) |

где n — коэффициент запаса.

В ряде случаев вводят коэффициенты, учитывающие влияние размеров детали масштабный фактор (е) и состояние поверхностного слоя ( ):

):

и |

. |

(2) |

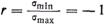

Для различных материалов берут данные для предела выносливости при изгибе с симметричным циклом нагружения  , с коэффициентом асимметрии

, с коэффициентом асимметрии

.

.

Для определения  при асимметричном цикле необходимо пользоваться формулами или диаграммами предельных напряжений. Для наиболее распространенного случая асимметричной нагрузки при изменении напряжений от нуля до максимума

при асимметричном цикле необходимо пользоваться формулами или диаграммами предельных напряжений. Для наиболее распространенного случая асимметричной нагрузки при изменении напряжений от нуля до максимума  (например, для зубьев шестерен) пределы выносливости (

(например, для зубьев шестерен) пределы выносливости ( =

=  ) для сталей в первом приближении равны:

) для сталей в первом приближении равны:

(3)

На уменьшение концентрации напряжений и, следовательно, на повышение усталостной прочности большое влияние оказывают конструктивные формы деталей.

При переходах от одного диаметра к другому у валов и шпинделей на концентрацию напряжений большое влияние оказывает радиус

21

галтели. Увеличение этого радиуса, применение переходов эллиптической и специальной формы способствуют снижению местных напряжений. При прессовых посадках хороший эффект дает применение разгружающих выточек у напрессованной детали или у вала.

Большое влияние на предел усталости оказывают выбор материала, чистота поверхности и метод ее обработки; среда, в которой работает деталь, и другие факторы. Коэффициент запаса (без учета масштабного фактора) находится обычно в пределах n = 1,3 1,7.

1,7.

Как известно, детали, работающие в условиях переменной нагрузки, могут иметь ограниченный срок службы. Кривая выносливости, изображенная в координатах  — предел выносливости,

— предел выносливости,  — число циклов нагружения (рис. 5), показывает, что если напряжения не превышают

— число циклов нагружения (рис. 5), показывает, что если напряжения не превышают  — длительного предела выносливости, то деталь будет иметь теоретически неограниченный срок службы.

— длительного предела выносливости, то деталь будет иметь теоретически неограниченный срок службы.

Если же напряжения выше  , то деталь сможет работать лишь ограниченное число циклов, после чего разрушится от появления усталостной трещины. Величина

, то деталь сможет работать лишь ограниченное число циклов, после чего разрушится от появления усталостной трещины. Величина  — базовое число циклов, которое соответствует границе двух участков кривой выносливости: I — временного предела выносливости (ограниченный срок службы деталей) и II — длительного предела выносливости. Для сталей

— базовое число циклов, которое соответствует границе двух участков кривой выносливости: I — временного предела выносливости (ограниченный срок службы деталей) и II — длительного предела выносливости. Для сталей  .

.

Детали станков, как правило, рассчитывают, учитывая длительный предел выносливости, и их выход из строя из-за поломки от появления усталостной трещины недопустим.

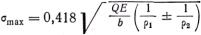

Выносливость (усталостная прочность) поверхностных слоев деталей определяет работоспособность шестерен, подшипников качения, рабочих элементов многих фрикционных вариаторов, кулачков, роликов и других деталей, работающих в условиях контактной нагрузки. Возникающие местные напряжения подсчитывают по формулам теории Герца—Беляева, причем из геометрических параметров на величину напряжений в основном влияют радиусы кривизны сопряженных тел. Так, при начальном касании тел по линии (зубьев шестерен, роликовых подшипников и направляющих, кулачковых механизмов) наибольшее напряжение, возникающее в зоне контакта, подсчитывают (при коэффициенте Пуассона  = 0,3) по формуле:

= 0,3) по формуле:

, |

(4) |

22

где — нормальная нагрузка в зоне касания;  — ширина контакта; — приведенный модуль упругости материалов со-

— ширина контакта; — приведенный модуль упругости материалов со-

пряженных тел; и

и  — радиусы кривизны сжимаемых тел, взятые с соответствующим знаком (плюс для выпуклых поверхностей, минус для вогнутых). Величины, входящие в формулу, можно выразить в любой системе. Эти формулы получены для неподвижного контакта. При взаимном перемещении деталей от сил трения возникают касательные напряжения (напряжения сдвига), которые изменяют характер напряженного состояния в зоне контакта.

— радиусы кривизны сжимаемых тел, взятые с соответствующим знаком (плюс для выпуклых поверхностей, минус для вогнутых). Величины, входящие в формулу, можно выразить в любой системе. Эти формулы получены для неподвижного контакта. При взаимном перемещении деталей от сил трения возникают касательные напряжения (напряжения сдвига), которые изменяют характер напряженного состояния в зоне контакта.

Рис. 5. Кривые выносливости: а — с длительным пределом; б — без длительного предельного предела выносливости

Наибольшее напряжение сдвига определяет контактную прочность детали. Вследствие того, что касательные напряжения являются функцией нормальных сил, расчет на прочность часто проводят по нормальным напряжениям, подсчитанным по формулам Герца.

Основной характеристикой, определяющей поверхностную прочность, является твердость материала. Допускаемые контактные напряжения обычно выбирают в зависимости от твердости поверхности. Так, для стальных деталей при начальном касании по линии часто применяют эмпирическую формулу

, (5)

, (5)

где  — допускаемое напряжение,

— допускаемое напряжение,  ; НВ — твердость по Бринеллю. Верхние значения коэффициента применяют для закаленных сталей. Для деталей, работоспособность которых определяется выносливостью поверхностных слоев, применяют, как правило, закаленные стали. Характерным для этих сталей является отсутствие дли-

; НВ — твердость по Бринеллю. Верхние значения коэффициента применяют для закаленных сталей. Для деталей, работоспособность которых определяется выносливостью поверхностных слоев, применяют, как правило, закаленные стали. Характерным для этих сталей является отсутствие дли-

23

тельного предела выносливости. Кривая выносливости не имеет прямолинейного участка (рис. 5, б). Следовательно, эти детали всегда имеют ограниченный срок службы.

Базовое число циклов  и соответствующий ему предел выносливости

и соответствующий ему предел выносливости  носят условный характер. Если напряжение выше или ниже

носят условный характер. Если напряжение выше или ниже  , то число циклов, которое выдерживает поверхность детали до усталостного разрушения, соответственно меньше или больше базового числа циклов и определяется по кривой выносливости.

, то число циклов, которое выдерживает поверхность детали до усталостного разрушения, соответственно меньше или больше базового числа циклов и определяется по кривой выносливости.

Ударная нагрузка возникает в деталях быстроходных долбежных, зубодолбежных, строгальных и других станков и вызывает повышенные напряжения, которые могут достигнуть опасных для прочности значений. При ударе упругих тел, например долбяка о заготовку, в системе возникают колебания, которые и определяют величину напряжений и деформаций.

При больших скоростях деформации изменяются механические характеристики материала — увеличивается предел текучести и наблюдается тенденция к хрупкому разрушению, поэтому расчет на ударные нагрузки может быть произведен лишь приближенно.

Детали современных станков имеют сложные формы, для которых определение напряжений и деформаций обычными методами в ряде случаев весьма затруднительно. Поэтому применяют упрощенные или условные расчетные схемы. Возникающие расхождения между расчетными и действительными напряжениями или деформациями учитывают коэффициентами, полученными на основании эксперимента.

При расчете станин и траверс сложные формы детали заменяют упрощенными, а такие элементы, как ребра, можно учитывать опытными коэффициентами или на основании приближенных аналитических расчетов. При выборе расчетных усилий необходимо учитывать, что для большинства станков характерно наличие изменяющихся нагрузок, действующих на основные звенья станка, так как технологический процесс и режимы обработки не остаются постоянными.

Статическая прочность определяется значением максимальной нагрузки, поэтому при работе деталей в условиях переменных напряжений необходимо учитывать суммарный эффект на усталостную прочность от действия различных по величине и продолжительности нагрузок. Рассмотрим это на примере схемы суммирования напряже-

24

ний для кривой выносливости, изображенной в координатах  — нагрузка,

— нагрузка,  — число циклов нагружения (рис. 5, б).

— число циклов нагружения (рис. 5, б).

Суммирование можно производить, исходя из оценки доли долговечности, затраченной при данной нагрузке. Если нагрузка  действует в течение

действует в течение  циклов, а

циклов, а  — число циклов, при котором происходит разрушение от усталости, то отношение

— число циклов, при котором происходит разрушение от усталости, то отношение  представляет собой

представляет собой

долю использованного деталью срока службы (долговечности). Поэтому имеем, что

. |

(6) |

Формула (6) пригодна для суммирования нагрузок при любой форме кривой выносливости.

Уравнение кривой выносливости для участка временного предела для большинства случаев имеет вид

(7)

Для контактных напряжений  , для изгиба

, для изгиба  . Подставляя из уравнения (7) значения

. Подставляя из уравнения (7) значения  в (6), получаем

в (6), получаем

или |

. |

(8) |

|

|

|

Выберем расчетное число циклов |

, которое деталь должна |

|

проработать за время всей эксплуатации. Если кривая выносливости не имеет длительного предела, то  определяют, исходя из требуемого срока службы работы детали Т (час) и учитывая долю работы этой детали в общем балансе времени работы станка

определяют, исходя из требуемого срока службы работы детали Т (час) и учитывая долю работы этой детали в общем балансе времени работы станка  .

.

В первом приближении  можно подсчитать по среднему числу нагружений в минуту

можно подсчитать по среднему числу нагружений в минуту  . Для валов, зубчатых колес и подшипников

. Для валов, зубчатых колес и подшипников

качения величина |

равна среднему числу оборотов в минуту в об- |

|

щем диапазоне скоростей |

|

|

|

. |

(9) |

Если кривая выносливости имеет длительный предел, то |

учи- |

|

тывает лишь ту часть общего числа нагружений детали, которая превышает этот предел.

При известном  можно определить расчетную нагрузку

можно определить расчетную нагрузку  , которая заменит действие различных нагрузок равноценной.

, которая заменит действие различных нагрузок равноценной.

25

Точка с координатами  также находится на кривой усталости, поэтому:

также находится на кривой усталости, поэтому:

(10)

Приравнивая левые части (8) и (10), получаем:

. |

(11) |

Зная нагрузку, можно определить напряжения, возникшие в детали. Эти напряжения следует сравнивать c временным пределом выносливости  , который соответствует числу циклов

, который соответствует числу циклов  . Однако в справочниках приведены значения длительного предела выносливости

. Однако в справочниках приведены значения длительного предела выносливости  (соответствующие базовому числу циклов

(соответствующие базовому числу циклов  ), а не значения

), а не значения

.

.

Заменим нагрузку  , действующую в течение числа циклов

, действующую в течение числа циклов  , эквивалентной ей по усталостному эффекту нагрузкой

, эквивалентной ей по усталостному эффекту нагрузкой  , которая должна действовать в течение базового числа циклов

, которая должна действовать в течение базового числа циклов  . Так как точки

. Так как точки  и

и  лежат на одной кривой выносливости (рис 5, б), то

лежат на одной кривой выносливости (рис 5, б), то

, откуда с учетом (11) получаем, что

, откуда с учетом (11) получаем, что

. (12)

При расчете по формуле (12) следует оценивать типичные виды нагружения детали и длительность работы на них. Например, для деталей коробок скоростей необходимо определить нагрузки на отдельных передачах и соотношение длительности работы на этих скоростях, т. е.  и

и  .

.

Для универсальных станков исходным материалом могут послужить статистические данные по загрузке станка, работающего в определенных условиях эксплуатации. По исследованиям, проведенным в ЭНИМСе, для средних условий эксплуатации универсальных станков длительность работы станка при передаче различных нагрузок составляет: 60—80% при передаче мощности до 0,25 , 80— 90% — до 0,5

, 80— 90% — до 0,5 и примерно 1—5% для мощности больше номинальной

и примерно 1—5% для мощности больше номинальной  .

.

У большинства универсальных станков зона наиболее часто применяемых скоростей и мощностей располагается во второй и третьей четвертях диапазона регулирования.

26

Средний уровень нагруженности универсальных станков находится в пределах от 0,2 до 0,5 от номинального значения. Это объясняется большим объемом чистовых и точных операций, которые производятся на универсальных станках, когда требуются сравнительно небольшие мощности.

Авторы этой методики указывают, что, рассчитывая деталь на нагрузку  , условно при определении ее размеров следует пользоваться значением длительного предела выносливости, хотя в действительности деталь работает в зоне временного предела выносливости и обладает ограниченным сроком службы Т, который определяют расчетным числом циклов

, условно при определении ее размеров следует пользоваться значением длительного предела выносливости, хотя в действительности деталь работает в зоне временного предела выносливости и обладает ограниченным сроком службы Т, который определяют расчетным числом циклов  по формуле (9). Этот срок службы должен быть таков, чтобы деталь работала в течение всего периода эксплуатации станка.

по формуле (9). Этот срок службы должен быть таков, чтобы деталь работала в течение всего периода эксплуатации станка.

3. Статическая жесткость станков

Жесткостью узла называют его способность сопротивляться появлению упругих деформаций (отжатий) под действием внешней нагрузки. Деформации деталей узлов и их соединений в станке, возникающие, например, под действием усилия резания, сказываются на взаимном относительном положении инструмента и обрабатываемой детали. Это приводит к изменению геометрической точности всех его элементов. Вследствие неточного расположения узлов и деталей станка и неточности основных направляющих элементов происходит нарушение тех геометрических траекторий, по которым перемещаются основные рабочие органы станка. Эти нарушения приводят к потере станком его изначального точности, следовательно, невозможности изготовить детали с требуемой точностью.

Во многих случаях эти деформации являются основными в общем балансе точности станка, и поэтому высокая жесткость отдельных узлов и всего станка является необходимым условием для создания работоспособных производительных станочных систем.

Жесткость узла  можно определить как отношение силы Р,

можно определить как отношение силы Р,

приложенной к узлу в заданном направлении, к отжатию узла : |

|

. |

(13) |

27

На практике применяют два основных способа измерения и подсчета жесткости узлов станков. По первому деформацию измеряют в направлении действия силы. По второму деформацию измеряют в том направлении, которое оказывает наибольшее влияние на точность обработки и не совпадает с направлением действия силы.

Деформацию узлов станка под действием сил вызывают многие причины. Основные виды деформаций в узах приведены на рис. 6. Причины этого таковы.

1. Деформация тела детали — шпинделя, станины, деталей суппорта и т. д., которую можно подсчитать с требуемой степенью точности по формулам механики. Трудность расчета в ряде случаев возникает лишь в результате сложности конструктивных форм деталей (например, станины) или неопределенности характера закрепления (опоры шпинделя), рис. 6, а.

Рис. 6. Виды деформаций в узлах станка

2. Контактная деформация, при которой начальное касание деталей происходит по линии или в точке. Она характерна для подшипников качения, кулачковых механизмов, направляющих качения и ряда других сопряжений (рис. 6, б).

Рассмотрим пример подсчета величины контактной деформации. Например, у шариковых направляющих качения при касании шарика с плоскостью величина их взаимного сближения  при контактных деформациях (коэффициент Пуассона

при контактных деформациях (коэффициент Пуассона  = 0,3) равна

= 0,3) равна

28

, |

(14) |

где Р — сила, сжимающая детали; Е — модуль продольной упругости; d — диаметр шарика.

Отметим, что формула (14) учитывает деформацию только в зоне контакта. В таких ответственных узлах станка, как шпиндель на подшипниках качения, контактная деформация играет большую роль, чем деформация тела шпинделя. Однако и в тех узлах, где нет деталей, работающих в условиях контактных деформаций, например в суппортах станков, деформация деталей весьма незначительна по сравнению с общей деформацией узла. Обычно для суппорта токарного станка деформация его деталей составляет всего 0,1—0,2% от общей деформации узла. Главными в этом случае являются деформации стыков.

3. Деформация стыков направляющих скольжения и неподвижных сопряжений происходит вследствие деформации тех неровностей, которые имеет любая реальная поверхность и которые зависят от метода ее обработки (рис. 6, б).

При контактировании небольших участков поверхностей на деформацию стыка влияет в основном шероховатость поверхности, так как в соприкосновение входит большое число микровыступов каждой детали (рис. 6, в).

К.В. Вотиновым введено понятие жесткости стыка  как отношения удельного давления в стыке р[н/мм2] к его деформации

как отношения удельного давления в стыке р[н/мм2] к его деформации  [мм]:

[мм]:

. |

(15) |

В этом случае жесткость стыка можно подсчитать |

, где s |

- поверхность стыка, мм2. Однако исследования показали, что между удельным давлением и деформациями обычно соблюдается не линейная, а степенная зависимость:

(16)

Значения коэффициента k и показателя степени m зависят от метода обработки поверхности. Для диапазона удельных давлений р=10 50 н/см2 и измерении

50 н/см2 и измерении  в [мк] они имеют следующие значения : для грубо шабренных поверхностей k = 0,5

в [мк] они имеют следующие значения : для грубо шабренных поверхностей k = 0,5  0,65; m = 0,5; при обычном шабрении k=0,25

0,65; m = 0,5; при обычном шабрении k=0,25 0,3; m=0,5; при финишном строгании и шли-

0,3; m=0,5; при финишном строгании и шли-

фовании k=0,15 0,2; m=0,4—0,5 //.

0,2; m=0,4—0,5 //.

29

4.Деформация поверхностей (рис. 6, г). Измерение жесткости стыков различных узлов станков показывает, что с увеличением размера соприкасающихся поверхностей их деформация растет. Это обусловлено влиянием волнистости поверхностей, которая приводит

квозникновению отдельных пятен контакта и, следовательно, к концентрации больших удельных давлений в этих зонах.

5.Деформация тонких тел (планок). Планки, клинья и другие регулировочные элементы, выполненные в виде тонких тел, имеют повышенную деформацию по сравнению с обычными стыками. Это объясняется начальной деформацией и трудностью точного изготовления тела планки или клина и уменьшением вследствие этого зон контакта (рис. 6, д). При действии нагрузок происходит как бы «распрямление» планки и деформация ее тела. Понижение жесткости происходит примерно от 1,5 до 3 раз, причем большое снижение жесткости вызывает применение регулировочных винтов. У коротких планок и клиньев при хорошей их пригонке жесткость выше.

Таким образом, жесткость всего узла станка зависит от различных по характеру деформаций его элементов. Для получения точных данных производят измерение жесткости узла с применением индикаторов для замера соответствующих перемещений или специальных приборах – динамометрах, предназначенных для создания и измерения усилия, действующего на узел. На рис. 7 показана схема измерения статической жесткости узлов станка. Нагрузочное устройство 1 при помощи подковообразной пружины 3 (динамометра) создает между шпинделем и суппортом усилие Р. По индикатору 2 измеряется величина усилия, так как пружина предварительно тарируется. Индикатор 4, помещенный на специальной стойке, измеряет отжатия шпинделя относительно основания, а индикатор 5 — перемещения суппорта относительно станины.

Стойку индикатора можно закрепить на суппорте, а его мерительный штифт упереть в шпиндель. В этом случае измеряется суммарное перемещение суппорта относительно шпинделя.

Можно применять такие методы нагружения, при которых направление силы Р совпадает с направлением силы резания и не совпадает с направлением измеряемых деформаций.

Жесткость определяется как отношение силы, действующей на узел, к величине отжатия узла, вызванного этой силой.

30