Методическое пособие 755

.pdf

В результате испытаний обычно строят кривую жесткости в координатах нагрузка—деформация. Схема получения кривой жесткости показана на рис. 8.

Рис. 7. Схема измерения статической жесткости узлов станка

Рис. 8. Кривая жесткости

При нагружении узла до выбранного значения силы (кривая 0-1) и последующей разгрузке (кривая 1-2) узел (например, суппорт) не возвращается в исходное положение, так как в сопряжениях имеются зазоры, которые оказываются односторонне выбранными. При последующих нагружениях узел возвращается в исходное положение, однако кривые нагрузки и разгрузки не совпадают, образуя петлю гистерезиса. Площадь этой петли характеризует работу сил трения в стыках данного узла.

31

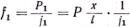

Кривая жесткости в общем случае не является прямой, т. е. жесткость переменна и характеризуется для каждого участка тангенсом угла наклона кривой

. |

(17) |

Общую скорость узла можно характеризовать отношением

.

.

При нагружении узла в обратном направлении получаем аналогичный характер, однако жесткость может иметь и другое значение:

.

.

Это объясняется тем, что расположение клиньев и планок на одной стороне направляющих суппортов и столов существенно увеличивает деформацию узла, когда усилие передается через эти слабые (не жесткие) звенья.

Отрезок z, рис. 8, характеризует суммарные зазоры в узле и его называют разрывом характеристики.

Жесткость основных узлов современных станков имеет, весьма, различные значения. Так, жесткость станин современных станков очень велика и выражается сотнями тысяч н/мм. Жесткость шпинделей базовых моделей отечественных станков находится в пределах (0,5—2)•105 н/мм. Более высокие значения относятся к шпинделям на роликовых подшипниках. Жесткость суппортов токарных станков при хорошей регулировке достигает 5•104 н/мм, в цеховых условиях она может снизиться до 2•104 н/мм и ниже //.5

Для определения той деформации, которая приходится на отдельные элементы станка, и выявления слабых звеньев строят, так называемый, баланс жесткости станка. При этом все деформации относят к взаимному перемещению инструмента и заготовки.

Для повышения жесткости станков необходимо создавать такие конструкции станков, которые могут воспринимать большие усилия обработки при малой деформации узлов. Достижению этой цели способствуют следующие 55555мероприятия //.

1. Повышение качества поверхности сопряжений и качества сборки. Тщательная обработка и пригонка поверхностей, касание их по всей номинальной площади и уменьшение зазоров в сопряжениях способствуют повышению жесткости стыков и всего узла.

32

2.Уменьшение числа стыков и длины кинематических цепей. Этот способ сокращает число источников повышенной деформации. Современные прецизионные станки, как правило, имеют короткие кинематические цепи с минимальным числом кинематических пар.

3.Повышение жесткости слабых звеньев. В некоторых конструкциях станков часть звеньев имеет жесткость значительно более низкую, чем все остальные узлы. К таким звеньям относятся планки и клинья, рычаги, цанги, пальцы и другие детали, прочность которых находится в допустимых пределах. Однако с точки зрения жесткости эти детали часто снижают преимущества станка, имеющего достаточно жесткими все остальные узлы. Поэтому усиление их жесткости, установка клиньев и планок со стороны, противоположной действию сил, изменение конструкций отдельных элементов могут существенно повысить жесткость всего станка.

4.Создание рамных конструкций станка. Это придает станку повышенную жесткость, так как при тех же усилиях деформация замкнутых (статически неопределимых) рам всегда значительно ниже, чем у открытых рам. Так, для обеспечения высокой точности ко- ординатно-расточных станков применяют рамные конструкции для перемещения в пространстве шпиндельной бабки.

5.Применение предварительной нагрузки в сопряжениях. Этот метод дает эффект в тех случаях, когда малые нагрузки приводят к созданию контакта с невысокой жесткостью. При действии дополнительных, искусственно созданных, нагрузок происходит деформация стыка и более плотный контакт поверхностей. Поэтому при действии рабочей нагрузки деформации уменьшаются и, следовательно, повышается жесткость узла. Такой метод применяется в подшипниках качения шпинделей станков в виде предварительного натяга подшипников, а также в некоторых типах направляющих.

6.Рациональное распределение нагрузок. Нагрузки в узлах станка не должны вызывать их перекосов и опрокидывания. Нежелательно также изменение знака эпюры удельных давлений в пределах одного стыка.

2.4 Влияние жесткости узлов станка на точность обработки

33

Расчета станков на жесткость имеет свою специфику. При этом реальные данные по жесткости узлов и станка в целом получают на основе экспериментальных исследований. Приближенные получаютрасчетным путем. Однако по мере накопления исходных данных, главным образом по характеристикам жесткости стыков и отдельных типовых сопряжений станков, возможно, применять аналитические расчеты жесткости станков и их узлов. Наиболее потребными для станков являются расчеты, связанные с определением перемещений узлов под действием рабочих нагрузок и расчеты погрешностей обработки, вызванных деформацией узлов станка.

Величина и направление перемещений основных узлов станка, возникающих при действии нагрузок, определяют степень потери станком своих служебных характеристик. Расчет и анализ этих перемещений позволяют не только установить их допустимые значения, но и указать наиболее эффективные методы для повышения жесткости станков.

Обычно при расчете собственной деформации детали сложной формы ее заменяют аналогичной деталью упрощенной конфигурации, состоящей из правильных геометрических элементов. В зависимости от соотношений габаритных размеров детали рассматривают как брусья (балки), пластины или коробки. Для оценки степени точности данных расчетов, как правило, необходима экспериментальная проверка деформаций узлов станка.

Все расчеты контактных деформаций возможно сгруппировать в две основные расчетные схемы. Первая, когда жесткость детали значительно больше, чем жесткость стыка. В этом случае деформация поверхностных слоев определяет характер взаимного смещения сопряженных тел. Вторая схема отражает расчеты, относящиеся к контактирующим деталям, собственная жесткость которых соизмерима с контактной жесткостью, а контакт тел осуществляется на относительно большой длине. В этом случае более точные результаты при расчете деформаций можно получить, рассматривая работу детали как балки на упругом основании.

При расчете контактных деформаций для приближенных расчетов можно принять линейную зависимость между деформацией и удельным давлением, а для уточненных - степенную зависимость по формуле (16).

34

Рассмотрим методику расчета погрешностей обработки, вызванных деформацией узлов станка //.

Деформация узлов станка отражается в первую очередь на точности обработки. Для определения допустимых значений деформаций необходимо рассчитать те погрешности обработки, которые они вызывают. В зависимости от конструкции станка и метода обработки недостаточная жесткость узлов станка может по-разному влиять на точность обработки. В одних случаях возникающие деформации непосредственно искажают размеры и форму обрабатываемой детали, в других это влияние можно значительно уменьшить или почти исключить подналадкой станка. Типовые случаи, возникающие при определении погрешностей обработки, вызванных деформацией узлов станка представлены на рис. 9. Проведем анализ этих ситуаций и причин их вызывающих.

1.На точность обработки непосредственно влияют деформации узлов. В этом случае подналадкой станка практически нельзя устранить или уменьшить это влияние. Например, при работе радиальносверлильного станка (рис.9,а) в результате деформации колонны, хобота, шпиндельной бабки, направляющих и других элементов ось сверла отклоняется от своего первоначального положения на некоторый угол α. Это приводит к изменению оси обработанного отверстия, дополнительному уводу сверла вследствие его врезания в деталь под некоторым углом и «разбивки» отверстия, т. е. искажение его формы.

2.Точность обработки может быть повышена путем подналадки деформированного узла. Например, отжатие суппорта токарного станка (рис. 9, б) вызывает увеличение диаметра обрабатываемой детали, но дополнительная установка резца в радиальном направлении позволит получить деталь нужного размера.

35

Рис.9. Влияние жесткости узлов станка на точность обработки

В этом случае погрешность обработки  может возникать или вследствие колебания силы резания Р на некоторую величину

может возникать или вследствие колебания силы резания Р на некоторую величину  Р (изза неоднородности припуска и твердости детали, из-за затупления резца и т. д.), или из-за изменения жесткости суппорта при его различных положениях. В этом случае имеем следующее:

Р (изза неоднородности припуска и твердости детали, из-за затупления резца и т. д.), или из-за изменения жесткости суппорта при его различных положениях. В этом случае имеем следующее:

. |

(18) |

|

Так как эти колебания невелики, то даже сравнительно невысокая жесткость суппорта может обеспечить требуемую точность обработки, что и наблюдается на практике.

3. На точность обработки влияет переменная жесткость узла или неодинаковая жесткость отдельных элементов. Например, если шпиндели многопозиционного станка (рис. 9, в) имеют различную жесткость  , то при обработке деталей резцом, закрепленным в суппорте, имеющим жесткость

, то при обработке деталей резцом, закрепленным в суппорте, имеющим жесткость  на различных шпинделях, получаются изделия неодинаковых размеров. Если деформацию суппорта легко устранить подналадкой, то неодинаковая жесткость шпинделей приводит к различию диаметров обработанных деталей на величину

на различных шпинделях, получаются изделия неодинаковых размеров. Если деформацию суппорта легко устранить подналадкой, то неодинаковая жесткость шпинделей приводит к различию диаметров обработанных деталей на величину

, |

(19) |

где Р — усилие резания;  и

и  — наибольшая и наименьшая жесткости соответствующих шпинделей.

— наибольшая и наименьшая жесткости соответствующих шпинделей.

4. На точность обработки влияет перераспределение сил, действующих на узлы. Это перераспределение происходит в процессе обработки и во многих случаях приводит к изменению положения узлов и, следовательно, к возникновению таких погрешностей обработки, которые трудно устранить подналадкой станка. Например, при об-

36

точке детали в центрах токарного станка (рис. 9, г) сначала усилие резания приложено около заднего центра, который деформируется, так как задняя бабка имеет некоторую жесткость  . По мере обточки изделия резец приближается к передней бабке станка и составляющая, действующая на шпиндель станка, возрастает. В результате изменяются и деформации узлов.

. По мере обточки изделия резец приближается к передней бабке станка и составляющая, действующая на шпиндель станка, возрастает. В результате изменяются и деформации узлов.

Деформация передней бабки такова:

.

.

Деформация задней бабки вычисляется по формуле

,

,

где х — координата положения резца.

Таким образом, постепенно происходит изменение оси вращения обрабатываемой детали и даже без учета ее прогиба происходит искажение формы обрабатываемой поверхности.

Приращение радиуса обрабатываемой детали  r в результате деформации узлов не является постоянным, а зависит от положения резца х:

r в результате деформации узлов не является постоянным, а зависит от положения резца х:

(20)

Погрешность обработки  , которую нельзя устранить подналадкой резца, равняется разности между наибольшим и наименьшим значениями приращений радиусов:

, которую нельзя устранить подналадкой резца, равняется разности между наибольшим и наименьшим значениями приращений радиусов:

. |

(21) |

В любом из рассмотренных случаев более высокая жесткость узлов уменьшает возникающие погрешности обработки.

Глава 3. НАДЕЖНОСТЬ И ДОЛГОВЕЧНОСТЬ УЗЛОВ СТАНКА 3.1 Показатели надежности и долговечности станков.

Одним из важнейших показателей качества оборудования является надежность. Надежность и долговечностьэто те показатели станка, которые характеризуют его работу во времени, т. е. определяют степень и характер изменений основных технических характеристик станка, происходящих в результате его эксплуатации. Следовательно, под надежностью понимают свойство изделия выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих установленным

37

режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования. Определения и показатели надежности и долговечности любого изделия машиностроения базируются на понятии его работоспособности.

Работоспособность - это состояние изделия, при котором оно может выполнять свои функции в заданных условиях эксплуатации с допустимыми отклонениями от установленных параметров.

Поточные методы производства, при которых обрабатываемое изделие передается непосредственно от станка к станку, работа автоматических линий, заводов-автоматов требуют, чтобы каждый агрегат работал бесперебойно. Поэтому для современного технологического оборудования безотказность работы — особенно важный показатель. Заданные условия эксплуатации предусматривают регламентацию уровня внешних воздействий, а также методов технического обслуживания и ремонта, т.е. система ремонта, затраты на ремонт и др. Допустимые отклонения от установленных параметров определяются техническими условиями на данное изделие. Например, для станков — это заданные точность обработки и чистота обработанной поверхности, производительность станка, затраты времени и средств на его подналадку и ремонт, коэффициент полезного действия и другие показатели работоспособности. Поэтому надежность - это свойство изделия безотказно работать в течение заданного времени (или эквивалентного ему заданного объема работы) в определенных условиях эксплуатации.

Итак, надежность — это комплексное свойство, и в зависимости от назначения объекта и условий его эксплуатации она может включать несколько составляющих, четыре из которых – важнейшие. Это следующие: долговечность, безотказность, ремонтопригодность и сохраняемость. В ГОСТ 27.002—83 даны определения этих составляющих, они таковы.

Долговечность — свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени (или некоторой наработки).

Ремонтопригодность — свойство объекта, заключающееся в

38

приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения ремонта и технического обслуживания.

Сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение хранения и после него и (или) при транспортировании.

Для изделий каждую составляющую надежности можно рассматривать по меньшей мере для двух состояний, называемых характеристическими.

Для безотказности и ремонтопригодности характеристическими состояниями будут состояние работоспособности и альтернативное ему состояние отказа или состояние утраты работоспособности. При этом под работоспособностью понимают состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативнотехнической документацией.

Отказы существенно различаются по разным характеристикам, включая, следующие:

по характеру появления – внезапный и постепенный; по связи с другими отказами – независимый и зависимый;

по возможности использования системы до устранения отказа по наличию внешних признаков отказа; по причине возникновения отказа (конструкционный, техноло-

гический, эксплуатационный); по времени возникновения отказа (в период испытаний, в пери-

од приработки, при нормальной эксплуатации, в период после гарантированного срока эксплуатации);

по последствиям отказа (с незначительным ущербом, со значительным ущербом, отказ-авария); по возможности устранения отказа.

В связи с этим целесообразно ввести классификацию возможных видов отказов, например, отказы 1-го вида — сбой, отказы 2-го вида — устойчивые устранимые отказы, отказы 3-го вида — неустранимые отказы-аварии и т. д. В общей форме состоянию отказа i-го вида соответствует альтернативное ему состояние работоспособности по отношению к отказам i-гo вида.

Таким образом, как для безотказности, так и для ремонтопригодности может устанавливаться не одно, а несколько пар характери-

39

стических состояний. При этом для изделия задается соответственно несколько показателей безотказности и ремонтопригодности.

Для сохраняемости характеристическими будут:

1)состояние работоспособности при условии, что изделие имеет обусловленные технической документацией уровни безотказности, ремонтопригодности и долговечности;

2)состояние отказа или состояние работоспособности при несоответствующих техническим условиям уровнях безотказности, ремонтопригодности или долговечности.

Для долговечности характеристическими состояниями буудут:

1)так называемое предельное состояние — состояние изделия, при котором его дальнейшая эксплуатация либо технически невозможна, либо экономически нецелесообразна;

2)состояние, альтернативное предельному.

Для неремонтируемых изделий предельное состояние совпадает

ссостоянием отказа. У наиболее простых восстанавливаемых изделий типа приборов предельное состояние практически определяется числом восстановлений и замен деталей, после которых дальнейшая эксплуатация изделия невозможна или нецелесообразна.

Иногда предельное состояние определяется так называемым фактором морального старения; изделие, являющееся технически пригодным для эксплуатации, может оказаться неэффективным вследствие появления новых изделий того же функционального назначения с лучшими характеристиками.

Требование высокой точности, которое предъявляется к современным станкам, их интенсивное использование при эксплуатации, автоматизация станков и насыщение их разнообразными механизмами и управляющими устройствами привели к тому, что проблема повышения надежности и долговечности оборудования стала одной из главных в развитии станкостроения.

Отказом в теории надежности называют такое событие, которое заключается в «выходе из строя» какого-либо элемента или в нарушении его работоспособности. Это приводит к полной или частичной утрате работоспособности всей машины. Например, поломка пружины суппорта, повышение температуры шпиндельных подшипников, падение точности обработки ниже нормы из-за износа направляющих являются отказами станка.

40