Методическое пособие 590

.pdfметрологический контроль параметров каждого изъятого изделия. Определяют количество дефектных изделий и это количество сравнивают с числами A0 и

A1. На основании сравнения дают заключение о годности или дефектности всей партии изделий по следующей схеме:

d A0 |

– партия изделий качественная; |

(3.12) |

A0 d A1 – партия изделий считается не плохой; |

(3.13) |

|

d A1 |

– партия изделий считается дефектной. |

(3.14) |

Пример определения качества партии изделий по методу однократной

выборки

Задание. Партия изготовленных изделий, качество которых необходимо проконтролировать, состоит из N 50 штук. Производитель и заказчик договорились, что если в изготовленной партии изделий содержится не более q0 0.1 дефектных изделий, то партия считается качественной. Если в изготовленной партии изделий содержится более q1 0.2 дефектных изделий,

то партия считается бракованной. Если в изготовленной партии изделий содержится более q0 0.1 и менее q1 0.2 дефектных изделий, то партию можно считать удовлетворительного качества. Поставщик согласен на риск

0.15, а заказчик согласен на риск 0.15. Определить приемочное A0 и

браковочное A1 числа дефектных изделий в выборке объемом n 20 изделий.

Сделать вывод о качестве партии изделий на основании количества дефектных изделий d* 4, выявленных в результате метрологического контроля выборки.

Массив исходных данных для выполнения задания содержится в табл. 3.2.

40

Решение

Партия изготовленных изделий не большая N 100, а относительный

объем выборки велик n N 0.4, то контроль необходимо проводить, исходя из

N 0.4, то контроль необходимо проводить, исходя из

гипергеометрического распределения, т.е. расчеты проводить по формулам

(3.2) и (3.3).

I.Определяются исходные данные, необходимые для решения задачи:

N 50 – объем изготовленной партии; n 20 – объем выборки;

q0 0.1 – значение границы, определяющей изготовленную партию

изделий, как качественную;

q1 0.2 – значение границы, определяющей изготовленную партию изделий, как дефектную;

D0 n q0 |

50 0.1 5 – максимальное число дефектных изделий в |

качественной партии;

D1 n q1 50 0.2 10 – минимальное число дефектных изделий в не

качественной партии;

0.15 – риск производителя;

0.15 – риск заказчика.

II.Для определения приемочного числа A0 дефектных изделий в

выборке воспользуемся табл. 3.1, из которой определим номера формул,

соответствующие диапазону значений исходных величин. Из табл. 3.1 видно,

что для представленных выше данных необходимо применить формулы (3.2) и (3.3). Для определения приемочного числа воспользуемся формулой (3.2) В

этой формуле произведем суммирование вероятностей гипергеометрического распределения до тех пор, пока накопленная вероятность не приблизится к величине

P(d A0 ) 1 1 0.1 0.9. |

(3.15) |

41

Величины вероятностей для каждого d определится из следующих

соотношений: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P(d 0) |

|

|

C0 |

|

C20 0 |

|

|

|

1 3169870830126 |

|

0.067; |

(3.16) |

||||||

|

|

5 |

|

50 5 |

|

|

|

|

|

|

||||||||

|

|

|

C5020 |

|

47129212243360 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

P(d 1) |

C1 |

C20 1 |

|

5 2438362177020 |

|

0.258; |

(3.17) |

|||||||||||

5 |

|

50 5 |

|

|

|

|

|

|

||||||||||

|

|

|

C5020 |

|

47129212243360 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

P(d 2) |

|

|

|

|

C2 |

C20 2 |

|

|

10 1715884494940 |

0.364; |

(3.18) |

|||||||

|

|

|

5 |

|

50 5 |

|

|

|

|

|

|

|||||||

|

|

C5020 |

|

47129212243360 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

P(d 3) |

|

C3 |

|

C20 3 |

|

|

|

10 1103068603890 |

0.234; |

(3.19) |

||||||||

|

5 |

|

50 5 |

|

|

|

|

|

|

|

||||||||

|

|

C5020 |

|

|

47129212243360 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

P(d 4) |

|

|

|

|

C4 |

C20 4 |

|

|

|

5 646626422970 |

0.069. |

(3.20) |

||||||

|

5 |

|

50 5 |

|

|

|

|

|||||||||||

|

|

C5020 |

|

47129212243360 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Суммирование значений из (3.16)…(3.20) и сравнение со значением (3.15)

проводим в следующем порядке: P(d<=0) = 0.067 < 0.9;

P(d<=1) = 0.067 + 0.258 = 0.325 < 0.9;

P(d<=2) = 0.067 + 0.258 + 0.364 = 0.689 < 0.9;

P(d<=3) = 0.067 + 0.258 + 0.364 + 0.234 = 0.923 > 0.9;

P(d<=4) = 0.067 + 0.258 + 0.364 + 0.234 + 0.069 = 0.992 > 0.9.

Принимая во внимание условие (3.4), определяем, что A0 3.

III.Для определения браковочного числа A1 дефектных изделий в

выборке также воспользуемся табл. 3.1, из которой видно, что для представленных выше данных необходимо применить формулы (3.2) и (3.3).

Для определения браковочного числа воспользуемся формулой (3.3). В этой формуле произведем суммирование вероятностей гипергеометрического распределения до тех пор, пока накопленная вероятность не приблизится к величине

42

P(d A1) 0.1. |

|

|

|

|

|

|

|

|

(3.21) |

|||||

Величины |

|

|

вероятностей для каждого d определится |

из следующих |

||||||||||

соотношений: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P(d 0) |

|

|

C0 |

C20 0 |

|

|

|

1 137846528820 |

0.003; |

(3.22) |

||||

|

10 |

50 10 |

|

|

|

|

|

|||||||

|

|

C20 |

47129212243360 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

P(d 1) |

C1 |

C20 1 |

|

|

10 131282408400 |

|

0.028; |

(3.23) |

||||||

10 |

50 10 |

|

|

|

|

|

|

|

||||||

|

C5020 |

47129212243360 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||

P(d 2) |

|

|

C2 |

C20 2 |

|

|

|

45 113380261800 |

0.096. |

(3.24) |

||||

|

10 |

50 10 |

|

|

|

|

|

|

||||||

|

C5020 |

|

47129212243360 |

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||

Суммирование значений из (3.22)…(3.24) и сравнение со значением (3.21) |

||||||||||||||

проводим в следующем порядке: |

|

|

|

|||||||||||

P(d<=0) = 0.003 < 0.1; |

|

|

|

|

|

|

|

|||||||

P(d<=1) = 0.003 + 0.028 = 0.031 < 0.1; |

|

|

|

|||||||||||

P(d<=2) = 0.003 + 0.028 + 0.096 = 0.127 > 0.1. |

|

|||||||||||||

Принимая во внимание условие (3.4), определяем, что |

A1 1 2 или |

|||||||||||||

A1 3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В данном примере приемочное и браковочное числа получились

одинаковыми A0 A1 3. Но предполагается, что был проведен

метрологический контроль каждого изделия выборки объёмом n 20, и было

выявлено |

d* 4 |

дефектных изделий. На основании |

условия |

3.14 партия |

|||||||

изделий признается дефектной, так как |

d* 4 A 3 . |

|

|

|

|

||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.2 |

|

|

|

|

|

Значения исходных данных |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

№ п/п |

|

N |

n |

q0 |

|

q1 |

|

|

|

|

d* |

1 |

|

60 |

15 |

0.15 |

|

0.25 |

0.1 |

|

0.1 |

|

2 |

2 |

|

80 |

20 |

0.10 |

|

0.20 |

0.08 |

|

0.12 |

|

3 |

3 |

|

300 |

50 |

0.05 |

|

0.10 |

0.1 |

|

0.1 |

|

4 |

4 |

|

200 |

10 |

0.08 |

|

0.10 |

0.15 |

|

0.1 |

|

3 |

5 |

|

600 |

40 |

0.10 |

|

0.20 |

0.12 |

|

0.12 |

|

8 |

6 |

|

150 |

15 |

0.08 |

|

0.10 |

0.08 |

|

0.08 |

|

5 |

7 |

|

70 |

20 |

0.08 |

|

0.15 |

0.1 |

|

0.1 |

|

2 |

8 |

|

400 |

40 |

0.10 |

|

0.20 |

0.08 |

|

0.08 |

|

4 |

|

|

|

|

43 |

|

|

|

|

|

||

Окончание табл. 3.2

№ п/п |

N |

n |

q0 |

q1 |

|

|

d* |

9 |

1500 |

80 |

0.08 |

0.10 |

0.12 |

0.12 |

9 |

10 |

200 |

8 |

0.05 |

0.10 |

0.05 |

0.05 |

6 |

11 |

50 |

20 |

0.12 |

0.24 |

0.12 |

0.12 |

2 |

12 |

180 |

20 |

0.15 |

0.20 |

0.08 |

0.1 |

2 |

13 |

250 |

20 |

0.08 |

0.10 |

0.1 |

0.1 |

4 |

14 |

300 |

70 |

0.05 |

0.09 |

0.12 |

0.15 |

4 |

15 |

120 |

15 |

0.12 |

0.24 |

0.08 |

0.12 |

3 |

16 |

200 |

15 |

0.18 |

0.25 |

0.15 |

0.1 |

5 |

17 |

600 |

50 |

0.10 |

0.20 |

0.12 |

0.12 |

7 |

18 |

150 |

15 |

0.08 |

0.10 |

0.05 |

0.05 |

3 |

19 |

70 |

10 |

0.08 |

0.15 |

0.12 |

0.12 |

3 |

20 |

400 |

30 |

0.10 |

0.20 |

0.08 |

0.1 |

4 |

21 |

2000 |

10 |

0.15 |

0.25 |

0.12 |

0.12 |

5 |

22 |

500 |

20 |

0.10 |

0.20 |

0.08 |

0.08 |

6 |

23 |

180 |

40 |

0.05 |

0.10 |

0.1 |

0.1 |

3 |

24 |

250 |

50 |

0.08 |

0.10 |

0.08 |

0.08 |

3 |

25 |

300 |

50 |

0.10 |

0.20 |

0.05 |

0.07 |

4 |

Оформление отчета

Отчет составляется по установленной форме и должен содержать

следующие пункты:

цель работы;

краткую теоретическую часть с расчётными формулами;

условие задания;

решение с пояснениями и формулами, написанными в буквенном и численном виде;

вывод.

44

Практическая работа № 4

ОЦЕНКА ОПТИМАЛЬНОЙ ТОЧНОСТИ ИЗМЕРЕНИЯ

Цель работы – изучить методику выбора оптимальных средств измерения для диагностического обследования технических устройств, приобрести навыки использования номограмм в решении технических задач.

Краткие теоретические положения

Высокая точность и достоверность результатов измерения требует дорогостоящих средств измерения, а использование менее точных приборов и соответственно более дешёвых вызывает увеличение расходов на техническое обслуживание и ремонт технических устройств.

Существуют два подхода к решению задачи выбора оптимальной погрешности измерения параметров технических устройств. Первый подход базируется на использовании технико-экономического критерия выбора оптимальной погрешности измерения параметров технических устройств. Второй подход является метрологическим подходом, основанном на коэффициентах влияния диагностических и структурных параметров.

Целевая функция, определяющая удельные издержки при оптимальной средней квадратической погрешности измерения параметра состояния, имеет вид

(4.1) где G – целевая функция минимума удельных издержек, связанных с измерением параметра технического устройства; B – суммарные издержки на измерение параметра состояния в зависимости от среднеквадратической погрешности ; C – средние дополнительные издержки на один межконтрольный период на предупредительное восстановление и устранение

45

последствий отказа в зависимости от среднеквадратической погрешности измерения .

Задача определения минимальных затрат для измерительных процедур можно представить в виде

G min B C .

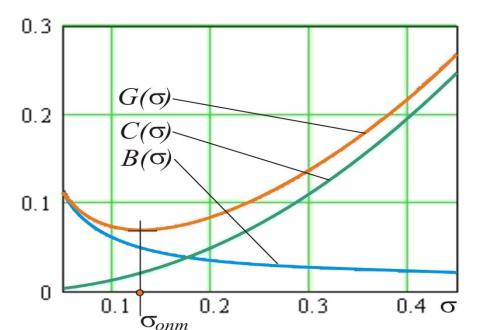

На рис. 4.1 показан качественных график изменения целевой функции,

издержек на измерение параметров состояния и дополнительных издержек в зависимости от среднеквадратической погрешности.

Рис. 4.1. Удельные издержки как функции оптимальной среднеквадратической погрешности измерения параметра технического устройства

Суммарные |

издержки |

B |

обратно |

пропорциональны |

||

среднеквадратической погрешности и могут быть выражены формулой |

||||||

B b |

L |

, |

|

|

|

(4.2) |

|

|

|

|

|||

|

|

|

|

|

||

где b и L – постоянные величины, определяемые на основе статистических данных; – среднеквадратическая погрешность процесса измерения.

46

Дополнительные |

издержки |

C , |

наоборот, |

с |

увеличением |

среднеквадратической |

погрешности |

|

возрастают |

и |

определяются |

соотношением |

|

|

|

|

|

C 0.256 10 4 C 2 , |

|

|

|

(4.3) |

|

где – нормированный показатель, определяемый |

по |

номограммам, |

|||

представленным на рис. 4.2, рис. 4.3, рис. 4.4, рис. 4.5; C – средние издержки на предупредительные операции восстановления значения параметра технического устройства до номинального значения.

Рис. 4.2. Номограмма для определения нормированного показателя при A0 2.0 и коэффициенте вариации v 0.1; 0.2; 0.4; 0.5; 0.6; 1.0

47

Рис. 4.3. Номограмма для определения нормированного показателя при A0 3.0 и коэффициенте вариации v 0.1; 0.2; 0.3; 0.5; 0.6; 0.7; 1.0

Рис. 4.4. Номограмма для определения нормированного показателя при A0 5.0

и коэффициенте вариации v 0.1; 0.2; 0.4; 0.5; 0.6; 0.7; 0.8; 1.0

48

Рис. 4.5. Номограмма для определения нормированного показателя при

A0 10.0 и коэффициенте вариации v 0.1; 0.2; 0.4; 0.5; 0.6; 0.7; 0.8; 1.0

Подставив в целевую функцию (4.1) соотношения (4.2) и (4.3), получим

G b L 0.265 10 4 C 2 . (4.4)

0.265 10 4 C 2 . (4.4)

Минимальное значение целевой функции найдем через процедуру дифференцирования

d G 0 d

или

L 0.53 10 4 C 0,

2

откуда получаем оптимальное значение среднеквадратической погрешности процесса измерения

onm 3 |

104 L |

. |

(4.5) |

|

0.53 C |

||||

|

|

|

49