- •1. Выбор материала для отливок

- •2. Конструирование литых деталей с учетом требований технологии изготовления литейных форм

- •2.1. Выбор габаритов литой детали

- •2.2. Внешняя форма деталей

- •2.3. Конструктивные уклоны вертикальных стенок

- •2.4. Конструирование внутренних полостей в деталях

- •2.5. Наружные приливы

- •2.6. Уступы и пазы

- •3. Конструирование стенок литых деталей

- •3.1. Толщина стенок литых деталей

- •3.2. Переходы и сопряжения стенок

- •3.3. Литые отверстия в стенках отливки

- •3.4. Расположение стенок отливки

- •4. Ребра жесткости в литых деталях

- •5. Конструирование отливок с учетом предохранения от возникновения усадочных раковин

- •5.1. Использование принципов направленного и одновременного затвердевания

- •5.2. Конструирование отливок с учетом эффективности работы прибыли

- •6. Конструирование отливок с учетом предохранения их от деформаций и трещин

- •6.1. Литейные напряжения, деформации и трещины в отливках

- •7. Конструирование отливок с учетом требований технологии очистки литья

- •7.1. Удаление стержней

- •7.2. Удаление заливов

- •7.3. Удаление литниковой системы и технологических приливов

- •Библиографический список

- •Содержание

- •1. Выбор материала для отливок………………………………...1

- •150104 «Литейное производство черных и цветных металлов» и по направлению 150400.62 «Металлургия»,

- •394026 Воронеж, Московский просп., 14

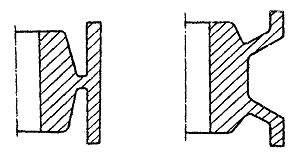

2.6. Уступы и пазы

Различного рода пазы и выемки из основных причин, затрудняющие формовку, увеличивают опасность появления брака. Укрепление в таких местах частей формы является длительной и трудоемкой работой, к тому же не всегда успешной. При недостаточном укреплении тонкой стенки формы поток жидкого металла разрушает её и разносит формовочную смесь по всей отливке, образуя засоры. Если же тонкая стенка из формовочной смеси достаточно прочна, то двустороннее воздействие металла приводит к образованию трудноудаляемого слоя пригара. Поэтому конструктору следует, по возможности стараться выделить их в самостоятельные отливки.

Пример изменения конструкции с целью устранения узких полостей показаны на рис. 2.15.

нетехнологично

технологично

Рис. 2.15. Пример устранения узких полостей в конструкции отливки

3. Конструирование стенок литых деталей

3.1. Толщина стенок литых деталей

Выбор оптимальной толщины стенок литых деталей зависит от нагрузок, воспринимаемых стенкой, от механических и технологических свойств сплава и габаритных размеров отливки.

Следует всегда выбирать минимальную толщину стенок, обеспечивающую необходимую расчетную прочность детали, при условии получении годных отливок с высоким коэффициентом использования металла.

Деталь с заниженным (по сравнению с технологически допустимым) показателем толщины стенок очень трудно получить литьем из-за большого брака по незаполнению формы, трещинам и прочим дефектам. В отливках с очень тонкими стенками и сложной конфигурацией ввиду механического торможения усадки со стороны формы могут возникнуть значительные напряжения, превышающие предел прочности сплава, которые неизбежно приведут к появлению трещин.

Чрезмерная толщина стенок увеличивает вес литой детали, вызывает появление усадочных рыхлот, пористости и других дефектов, снижает прочность изделия. Следовательно, толщина стенок литых деталей определяется не только условиями работы и конструкцией детали, но и литейными свойствами сплава, а также технологическими особенностями получения отливки.

Наименьшие толщины стенок литых деталей из различных сплавов, получаемых в песчано-глинистых формах, в зависимости от величины жидкотекучести приведены в табл. 3.1.

Необходимо отметить, что по жидкотекучести чугуна наименьшая толщина стенки может быть установлена 3мм, но, принимая во внимание опасность возникновения отбела, толщину стенки принимают не менее 6мм.

Для отливок из серого чугуна и углеродистой стали наименьшую толщину стенок часто определяют по графику (рис.3.1) в зависимости от приведенного габарита отливки N, вычисляемого по формуле:

![]() ,

,

где l, b и h – соответственно длина, ширина и высота отливки в метрах.

Рис. 3.1. График для определения толщины стенки детали из углеродистой стали (кривая 1) и серого чугуна (кривая 2)

Таблица 3.1

Наименьшая толщина стенок отливки

Материал |

Категория отливки |

Наименьшая толщина стенок, мм |

Сталь |

мелкие |

8 |

средние |

12 |

|

крупные |

20 |

|

Чугун с пластинчатой и шаровидной формой графита |

мелкие |

3 – 4 |

средние |

6 – 8 |

|

крупные |

10 – 20 |

|

Чугун ковкий |

Мелкие отливки с габаритными размерами, мм: |

|

|

50 × 50 |

2,5 – 3,5 |

|

100 × 100 |

3 – 4 |

|

200 × 200 |

3,5 – 5,5 |

|

350 × 350 |

4 – 5,5 |

|

500 × 500 |

5 – 7 |

Бронза оловянная |

При наибольшей протяженности стенки, мм: |

|

|

до 50 |

3 |

|

50 – 100 |

5 |

|

100 – 250 |

6 |

|

250 – 600 |

8 |

Бронза кремнистая |

|

≥ 4 |

Алюминиевые сплавы |

Мелкие отливки с наибольшей протяженностью стенки не более, мм: |

|

|

200 |

3 – 5 |

|

800 |

5 – 8 |

Магниевые сплавы |

мелкие |

4 |

|

средние |

6 |

Цинковые сплавы |

- |

≥ 3 |

Титановые сплавы |

При максимальной протяженности отливки, мм: |

|

|

130 |

3 |

|

255 |

4,6 |

|

380 |

6,4 |

При N≥8м толщину стенок применяют для стальных и чугунных отливок соответственно не менее 40 и 30мм.

Для сплавов на медной основе толщина стенок детали определяется по графику, показанному на рис. 3,2, а (кривая 1- для сплавов, не содержащих олово; кривая 2 – содержащих олово), а толщины стенок для алюминиевых сплавов – по графику, показанному на рис. 3.2, б

а

б

Рис. 3.2.График для определения толщины стенки детали из сплавов на медной основе (а) и алюминиевых сплавов (б): 1 – для сплавов, не содержащих олово; 2 – для сплавов, содержащих олово

Для вычисления наименьшей толщины стенок S отдельных частей отливки можно воспользоваться эмпирическими формулами, в которых в качестве переменной независимой величины принимают расстояние a (см) от питателей или массивных частей отливки, играющих роль прибылей.

Для чугунных отливок:

![]() (см)

(см)

Для стальных отливок:

![]() (см)

(см)

Толщину стенок литой детали следует, по возможности, назначать равномерной, чтобы обеспечить одинаковые условия их охлаждения, от которых зависит неоднородность их строения и свойств сплава, а также уменьшение внутренних напряжений в отливках.

Стенки, расположенные внутри отливки, охлаждаются медленней наружных стенок. Поэтому для обеспечения одновременного затвердевания внутренних и наружных стенок рекомендуется толщину внутренних стенок: принимать меньше наружных на 10-20 % для чугунных отливок и на 20- 30 % для стальных.

Толщина стенок литых деталей из модифицированного чугуна должна быть на 15-20 % больше, чем для деталей из серого чугуна. Толщина стенок отливок из легированной стали, имеющей пониженную жидкотекучесть, принимается на 20-30 % больше, чем для однотипных деталей из углеродистой стали.

При проектировании стальных отливок следует иметь в виду, что максимальная толщина стенок стальных отливок имеет критическую величину, после достижения которой прочность отливки не увеличивается пропорционально толщине. Критическая толщина стенки зависит от содержания углерода (табл. 3.2 ).

Таблица 3.2

Критическая толщина стенки отливок из стали

Содержание C в % |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

Критическая толщина стенки в мм |

9 |

13,5 |

18,5 |

27 |

29 |