- •Основы проектирования

- •Введение

- •1. Стадии и основы разработки конструкторской документации

- •1.1. Термины и определения. Классификация

- •1.2. Основные сведения о проектировании и конструировании

- •1.3. Основные принципы и этапы разработки машин

- •2.1.1. Прочность

- •2.1.2. Жесткость

- •2.1.3. Износостойкость

- •2.1.4. Теплостойкость

- •2.1.5. Виброустойчивость

- •2.2. Общие принципы прочностных расчетов

- •3. Требования к деталям машин

- •3.1. Виды нагрузок, действующих на детали машин

- •3.2. Циклы напряжений и их параметры

- •3.3. Методы определения допускаемых напряжений

- •3.4. Диаграмма усталости. Процесс усталостного разрушения

- •3.5. Надежность. Понятия и определения

- •3.6. Показатели надежности. Диаграмма развития отказов

- •3.7. Общие направления повышения надежности

- •4. Типы соединений и их характеристика

- •4.1. Общая характеристика соединений

- •4.2. Заклепочные соединения

- •4.3. Сварные соединения

- •4.3.1. Общие сведения

- •Недостатки сварных соединений:

- •4.3.2. Классификация способов сварки

- •4.3.3. Классификация сварных соединений и швов

- •4.4. Соединения с натягом

- •4.4.1. Основные понятия и терминология

- •4.4.2. Точность и погрешности изготовления деталей машин

- •4.4.3. Действительный и предельные размеры. Допуск размера

- •4.4.4. Основные положения и определения есдп

- •4.4.5. Общие сведения

- •4.4.6. Краткая характеристика и примеры назначения посадок

- •4.4.7. Отклонение формы и расположения поверхностей

- •4.4.8. Структура обозначения допусков

- •4.4.9. Основные понятия о базах в машиностроении. Виды баз

- •4.6. Шпоночные и шлицевые соединения

- •4.6.1. Типы шпоночных соединений

- •4.6.2. Призматические шпонки

- •4.6.3. Сегментные шпонки

- •4.6.4. Конструкция и расчет шлицевых соединений

- •4.7. Штифтовые соединения

- •5. Валы

- •5.1. Классификация валов и осей

- •5.2. Элементы конструкции вала

- •5.3. Материалы для изготовления валов

- •5.4. Критерии работоспособности и расчета валов

- •5.5. Силы при нагружении валов

- •5.6. Определение геометрических параметров ступеней валов

- •5.7. Пример расчета тихоходного вала редуктора

- •5.8. Проверочный расчет валов (усталостный расчет валов)

- •6. Повышение качественных характеристик машин

- •6.1. Стандартизация деталей машин

- •6.2. Технологичность деталей машин

- •16.3. Экономические основы проектирования деталей машин

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

3.3. Методы определения допускаемых напряжений

Существуют два метода выбора допускаемых напряжений

1) табличный метод – конкретен, прост, удобен для пользования. Широко используется в НИИ, на заводах.

В зависимости от материала, вида термической обработки, технологии изготовления, цикла нагружения приведены в таблицах заранее рассчитанные значения допускаемых напряжений для отдельных видов деталей.

2) дифференциальный метод, заключающийся в том, что допускаемое напряжение определяется по формуле, учитывающей основные факторы, влияющие на прочность детали.

3.4. Диаграмма усталости. Процесс усталостного разрушения

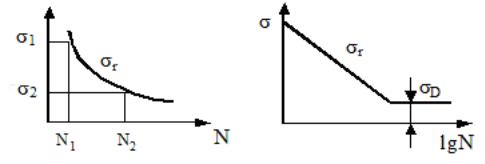

На основе большого числа экспериментальных работ построены кривые усталости, отражающие влияние числа циклов на напряжение, разгружающее образец: N1 и N2 – число циклов нагружения до разрушения образца при напряжениях σ1 и σ2.

рис. 6. Формы кривой усталости

Кривые усталости (рис. 6) показывают, что:

1) разрушающее напряжение в области малых N близко к показателям статической прочности;

2) по мере увеличения N величина разрушающих напряжений уменьшается и при некотором числе циклов стабилизируется;

3) ордината горизонтального участка кривой усталости (σD) является пределом выносливости.

Для большинства конструкционных сталей предел выносливости определяют при 106…107 циклов. Эти значения и берут за базу испытаний. Для цветных металлов, например алюминия, даже при числе циклов 107…108 наблюдается дальнейшее медленное падение разрушающего напряжения. В этом случае говорят об ограниченном пределе выносливости (обычно это 5107).

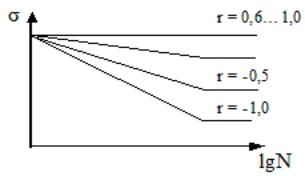

Испытания на выносливость проводят при симметричных знакопеременных циклах (r = -1), у которых амплитуда напряжений наибольшая, а предел выносливости наименьший (см рис. 7). С увеличением (r) пределы выносливости возрастают и при некоторых значениях (r), близких к единице (колебания малой амплитуды), становятся практически постоянными (верхняя линия) и равными показателям статической прочности.

рис. 7. Влияние коэффициента асимметрии цикла

на форму кривой усталости

3.5. Надежность. Понятия и определения

Повышение надежности машин – одна из важнейших народнохозяйственных задач. Высокая надежность машин необходима для повышения уровня автоматизации, уменьшения огромных затрат на ремонт и убытков от простоев машин, для обеспечения безопасности людей.

В настоящее время в машиностроении необходимо значительно повысить надежность выпускаемой техники.

Надежность – свойство объекта сохранять во времени в установленных пределах все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации.

Первостепенное значение надежности в технике связано с тем, что она в значительной степени определяет развитие техники по основным направлениям: автоматизация производства, интенсификация рабочих процессов и транспорта, экономия материалов и энергии.

Современные технические средства состоят из множества взаимодействующих механизмов, аппаратов и приборов. Так, автоматизированный прокатный комплекс насчитывает более миллиона деталей. Современные системы радиоуправления ракетами имеют десятки миллионов элементов и т.д. Отказ в работе хотя бы одного ответственного элемента сложной системы без резервирования приводит к остановке всей системы. Например, в 1965 году в США произошла крупнейшая авария в системе энергоснабжения, оставившая огромную часть территории страны с населением в 40 млн. человек в течение 14 часов без электроэнергии. Причиной аварии был выход из строя одного реле на распределительном щите Ниагарской ГЭС.

Последствия низкой надежности в строительстве просто ужасны (землетрясение в Армении в декабре 1988 года). Сравнить с последствиями землетрясения в Калифорнии в США (1989 г.).

Недостаточная надежность оборудования приводит к огромным затратам на ремонт, к простою оборудования, к авариям, связанным с большими экономическими потерями, разрушениями и человеческими жертвами.

На восстановление работоспособности отдельных групп машин ежегодно требуется средств больше стоимости выпускаемой ими продукции.

В теории надежности рассматриваются следующие обобщенные объекты:

1) Изделие – единица продукции, выпускаемая данным предприятием, цехом и т.д. Например, станок, подшипник, ремень.

2) Элемент – простейшая при данном рассмотрении составная часть изделия.

3) Система – совокупность совместно действующих элементов с целью выполнения заданных функций.

Основные понятия и термины надежности стандартизованы. Надежность характеризуется следующими основными состояниями и событиями:

1) Работоспособность – состояние изделия, при котором оно способно нормально выполнять заданные функции (с параметрами, установленными техническими требованиями).

2) Неисправность – состояние изделия, при котором оно не соответствует хотя бы одному из требований технической документации.

3) Отказ – событие, заключающееся в полной или частичной утрате работоспособности.

Отказы делят на:

- внезапные (поломки от перегрузок, заедания);

- внезапные по проявлению (усталостные разрушения, перегорание ламп, короткие замыкания из-за старения изоляции);

- постепенные (износ, старение, коррозия, замыкание).

Внезапные отказы вследствие своей неожиданности более опасны, чем постепенные.

Отказы могут быть связаны с разрушением деталей или их поверхностей (поломки, выкрашивание, износ, коррозия, старение) или не связаны с разрушением (засорение клапанов подачи топлива, смазки, ослабление соединений).

В соответствии с этим отказы устраняют: заменой деталей, регулировкой или очисткой.

Причинами отказов могут быть:

1) конструктивные ошибки и недостатки (недостаточная прочность, неучтенные температурные и механические деформации, плохая защита от влаги и пыли и т.п.);

2) производственные дефекты (раковины, трещины, включения примесей в металле);

3) неправильная эксплуатация изделия (отсутствие регулировки подшипников, систематические перегрузки и т.п.);

4) естественный износ, старение, потеря усталостной прочности детали.

Надежность изделий обуславливается следующими свойствами:

1) безотказностью;

2) долговечностью;

3) ремонтопригодностью;

4) сохраняемостью.

Все эти свойства проявляются в процессе эксплуатации изделия и позволяют судить о том, насколько оно оправдывает надежды потребителей.

Безотказность (надежность в узком смысле) – свойство изделия непрерывно сохранять работоспособность в течение заданного времени без вынужденных перерывов. Это свойство особенно важно для машин, отказ в работе которых связан с опасностью для жизни людей или с остановкой автоматизированного производства.

Долговечность – свойство изделия длительно сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов. «Предельное состояние» характеризуется невозможностью его дальнейшей эксплуатации, снижением эффективности или безопасности (выбраковка каната, min ремонтный размер шеек коленвала и т.д.).

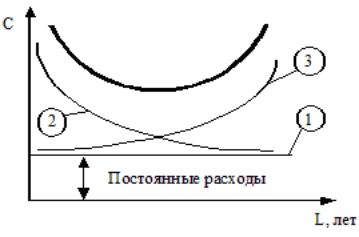

В настоящее время делаются попытки нахождения оптимальной долговечности, т.е. такой, при которой себестоимость продукции изделия минимальна.

Долговечность, соответствующую минимуму себестоимости продукции, предлагают считать оптимальной. Однако, в ряде случаев подобная трактовка слишком упрощена.

рис. 8. Оптимальная долговечность деталей:

1 – постоянные затраты, которые не зависят от срока эксплуатации (энергия, материалы, зарплата);

2 – амортизационные расходы, обратно пропорциональные времени эксплуатации;

3 – годовые эксплутационные расходы (ремонт, т.о. и т.д.)

Ремонтопригодность – приспособленность изделия к предупреждению, обнаружению и устранению отказов путем проведения технического обслуживания и ремонтов.

В конструкцию многих современных машин закладывают систему диагностики неисправностей, иначе машина неконкурентоспособна.

Сохраняемость – свойство изделия сохранять обусловленные эксплутационные показатели в течение и после срока хранения и транспортировки. Практическая роль этого свойства особенно велика для военной техники и приборов. По данным США около 50% радиолокационного оборудования для армии вышло из строя за время хранения (период II мировой войны).