- •Основы проектирования

- •Введение

- •1. Стадии и основы разработки конструкторской документации

- •1.1. Термины и определения. Классификация

- •1.2. Основные сведения о проектировании и конструировании

- •1.3. Основные принципы и этапы разработки машин

- •2.1.1. Прочность

- •2.1.2. Жесткость

- •2.1.3. Износостойкость

- •2.1.4. Теплостойкость

- •2.1.5. Виброустойчивость

- •2.2. Общие принципы прочностных расчетов

- •3. Требования к деталям машин

- •3.1. Виды нагрузок, действующих на детали машин

- •3.2. Циклы напряжений и их параметры

- •3.3. Методы определения допускаемых напряжений

- •3.4. Диаграмма усталости. Процесс усталостного разрушения

- •3.5. Надежность. Понятия и определения

- •3.6. Показатели надежности. Диаграмма развития отказов

- •3.7. Общие направления повышения надежности

- •4. Типы соединений и их характеристика

- •4.1. Общая характеристика соединений

- •4.2. Заклепочные соединения

- •4.3. Сварные соединения

- •4.3.1. Общие сведения

- •Недостатки сварных соединений:

- •4.3.2. Классификация способов сварки

- •4.3.3. Классификация сварных соединений и швов

- •4.4. Соединения с натягом

- •4.4.1. Основные понятия и терминология

- •4.4.2. Точность и погрешности изготовления деталей машин

- •4.4.3. Действительный и предельные размеры. Допуск размера

- •4.4.4. Основные положения и определения есдп

- •4.4.5. Общие сведения

- •4.4.6. Краткая характеристика и примеры назначения посадок

- •4.4.7. Отклонение формы и расположения поверхностей

- •4.4.8. Структура обозначения допусков

- •4.4.9. Основные понятия о базах в машиностроении. Виды баз

- •4.6. Шпоночные и шлицевые соединения

- •4.6.1. Типы шпоночных соединений

- •4.6.2. Призматические шпонки

- •4.6.3. Сегментные шпонки

- •4.6.4. Конструкция и расчет шлицевых соединений

- •4.7. Штифтовые соединения

- •5. Валы

- •5.1. Классификация валов и осей

- •5.2. Элементы конструкции вала

- •5.3. Материалы для изготовления валов

- •5.4. Критерии работоспособности и расчета валов

- •5.5. Силы при нагружении валов

- •5.6. Определение геометрических параметров ступеней валов

- •5.7. Пример расчета тихоходного вала редуктора

- •5.8. Проверочный расчет валов (усталостный расчет валов)

- •6. Повышение качественных характеристик машин

- •6.1. Стандартизация деталей машин

- •6.2. Технологичность деталей машин

- •16.3. Экономические основы проектирования деталей машин

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

4.6. Шпоночные и шлицевые соединения

4.6.1. Типы шпоночных соединений

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей.

Шпонки служат для передачи крутящего момента от вала к ступице и наоборот.

Шпонки широко применяются в машиностроении. Шпоночные соединения делятся на ненапряжённые и напряжённые.

Сборка и разработка ненапряжённого соединения (с призматической шпонкой) не требует приложения значительного усилия к сопрягаемым деталям. Детали, посаженные на призматическую шпонку, должны иметь крепления, предупреждающие их осевое перемещение.

Напряжённое состояние получается в результате предварительной затяжки клиновой шпонки при отсутствии рабочих нагрузок. Такое соединение может передавать не только крутящий момент, но и осевую силу (в одном направлении).

Шпонки всех основных типов стандартизованы и их размеры выбираются по ГОСТ 23360-78 (призматические); ГОСТ 24071-80 (сегментные); ГОСТ 24068-80 (клиновые).

Материалом для шпонок обычно являются углеродистые стали марок ст.5; ст.6; сталь 45. Легированная сталь для шпонок применяется редко. Целесообразно, чтобы материал шпонки был менее прочным, чем материал вала и ступицы.

Допускаемые напряжения для шпоночных соединений обуславливаются характером нагрузки. Причиной разрушения этих соединений чаще всего бывает деформация смятия, на которую следует обращать особое внимание при выборе допускаемых напряжений.

Допускаемые напряжения принимают:

при стальной ступице:

[σ]см ≈ 100…120 МПа;

при чугунной ступице:

[σ]см ≈ 50…60 МПа.

При динамическом нагружении соединения (резкие удары) допускаемые напряжения следует понизить на 25…40%.

Допускаемые напряжения среза принимают в пределах [τ]ср ≈ 60…90 МПа.

4.6.2. Призматические шпонки

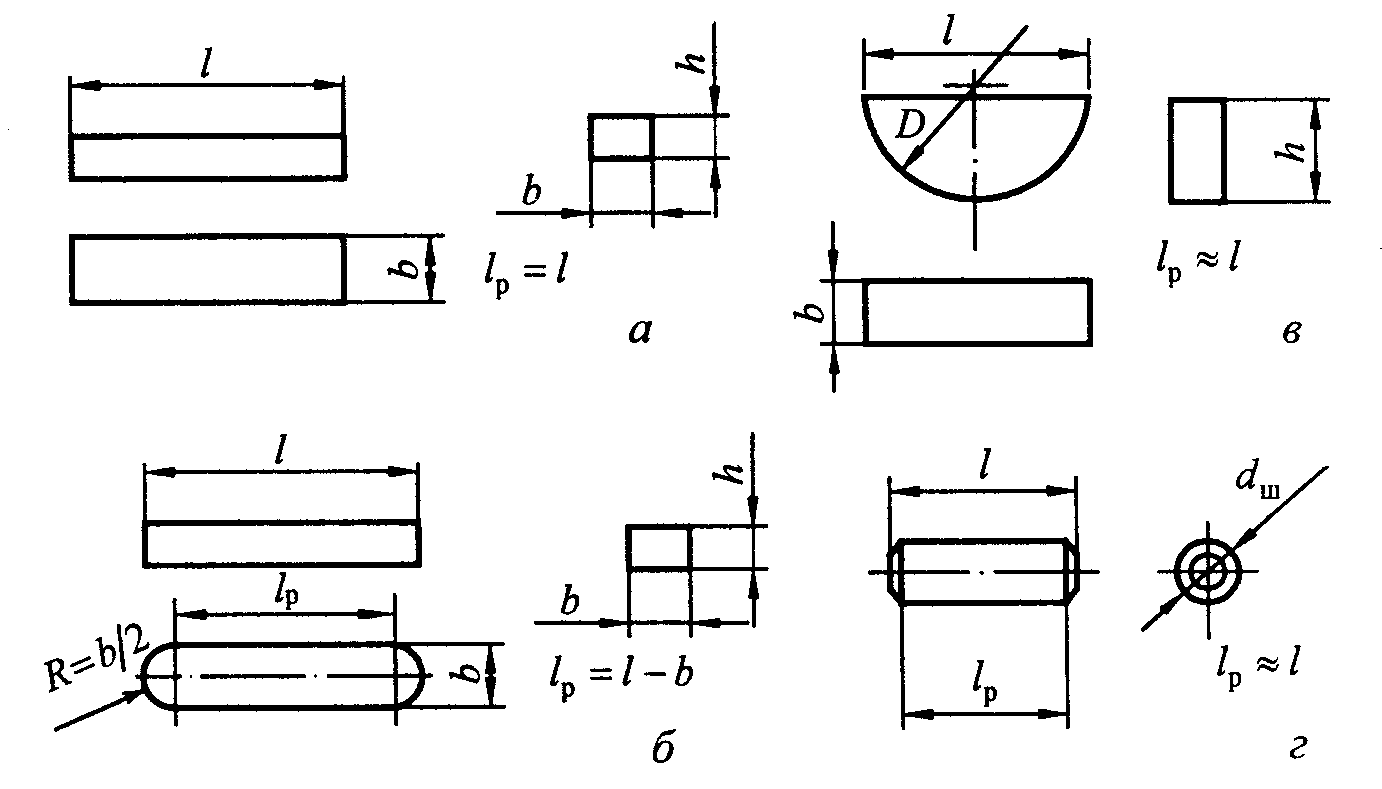

Призматические шпонки (рис. 59) выполняют прямоугольного сечения с соотношением сторон h : b ≈ 1 : 1 для валов малых диаметров и 1 : 2 для больших диаметров вала.

рис. 59. Соединение призматической шпонкой

Рабочими у призматической шпонки являются более узкие, боковые грани. Шпонка погружена в паз вала на глубину ≈ 0,6h, а в радиальном направлении между шпонкой и ступицей предусмотрен зазор.

рис. 60. Виды наиболее часто

применяемых шпонок:

а – призматические с плоскими торцами;

б – призматические с закругленными торцами;

в – сегментные;

г – цилиндрические.

При проектировании шпоночного соединения

ширину

![]() и высоту h шпонок принимают

по соответствующему ГОСТ, в зависимости

от диаметра d вала. Длину

ℓ шпонки принимают в зависимости от

длины ступицы и согласовывают с ГОСТом

на шпонки.

и высоту h шпонок принимают

по соответствующему ГОСТ, в зависимости

от диаметра d вала. Длину

ℓ шпонки принимают в зависимости от

длины ступицы и согласовывают с ГОСТом

на шпонки.

Достаточность принятых размеров проверяют расчётом на прочность. Следовательно, расчёт шпоночных соединений на прочность осуществляется как проверочный.

Призматические шпонки рассчитываются на смятие и на срез:

![]() ;

;

![]() ;

;

где М – передаваемый момент;

d- диаметр вала;

K - глубина врезания шпонки в ступицу: K = 0,4 h;

ℓp – рабочая длина шпонки со скруглёнными торцами. При плоских торцах ℓp = ℓ . Здесь: ℓ – длина шпонки.

рис. 61. Схема нагружения

шпоночного соединения

Для упрощения расчётов принимают, что плечо сил, действующих на шпонку относительно осевой линии вала, равно радиусу вала d. Призматические шпонки – врезные. Рабочими гранями являются их боковые более узкие грани. Для облегчения сборки предусматривается радиальный зазор. Призматические шпонки по сравнению с клиновыми обеспечивают большую точность, а по сравнению с сегментными – меньше ослабляют вал, т.к. врезаются на меньшую глубину.