- •Основы проектирования

- •Введение

- •1. Стадии и основы разработки конструкторской документации

- •1.1. Термины и определения. Классификация

- •1.2. Основные сведения о проектировании и конструировании

- •1.3. Основные принципы и этапы разработки машин

- •2.1.1. Прочность

- •2.1.2. Жесткость

- •2.1.3. Износостойкость

- •2.1.4. Теплостойкость

- •2.1.5. Виброустойчивость

- •2.2. Общие принципы прочностных расчетов

- •3. Требования к деталям машин

- •3.1. Виды нагрузок, действующих на детали машин

- •3.2. Циклы напряжений и их параметры

- •3.3. Методы определения допускаемых напряжений

- •3.4. Диаграмма усталости. Процесс усталостного разрушения

- •3.5. Надежность. Понятия и определения

- •3.6. Показатели надежности. Диаграмма развития отказов

- •3.7. Общие направления повышения надежности

- •4. Типы соединений и их характеристика

- •4.1. Общая характеристика соединений

- •4.2. Заклепочные соединения

- •4.3. Сварные соединения

- •4.3.1. Общие сведения

- •Недостатки сварных соединений:

- •4.3.2. Классификация способов сварки

- •4.3.3. Классификация сварных соединений и швов

- •4.4. Соединения с натягом

- •4.4.1. Основные понятия и терминология

- •4.4.2. Точность и погрешности изготовления деталей машин

- •4.4.3. Действительный и предельные размеры. Допуск размера

- •4.4.4. Основные положения и определения есдп

- •4.4.5. Общие сведения

- •4.4.6. Краткая характеристика и примеры назначения посадок

- •4.4.7. Отклонение формы и расположения поверхностей

- •4.4.8. Структура обозначения допусков

- •4.4.9. Основные понятия о базах в машиностроении. Виды баз

- •4.6. Шпоночные и шлицевые соединения

- •4.6.1. Типы шпоночных соединений

- •4.6.2. Призматические шпонки

- •4.6.3. Сегментные шпонки

- •4.6.4. Конструкция и расчет шлицевых соединений

- •4.7. Штифтовые соединения

- •5. Валы

- •5.1. Классификация валов и осей

- •5.2. Элементы конструкции вала

- •5.3. Материалы для изготовления валов

- •5.4. Критерии работоспособности и расчета валов

- •5.5. Силы при нагружении валов

- •5.6. Определение геометрических параметров ступеней валов

- •5.7. Пример расчета тихоходного вала редуктора

- •5.8. Проверочный расчет валов (усталостный расчет валов)

- •6. Повышение качественных характеристик машин

- •6.1. Стандартизация деталей машин

- •6.2. Технологичность деталей машин

- •16.3. Экономические основы проектирования деталей машин

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.1.1. Прочность

Прочность – свойство твердых тел сопротивляться разрушению, а также необратимому процессу изменения формы под действием внешних сил.

Различают объемную и поверхностную (контактную) прочность. При недостаточной объемной прочности деталь разрушается по всему сечению, (поломка вала, разрыв болта), при недостаточной контактной прочности происходит разрушение (выкрашивание) поверхности контакта (выкрашивание поверхности зуба у зубчатого колеса, рабочей поверхности колец у подшипников качения).

Расчеты на прочность ведут по:

1) по номинальным допускаемым напряжениям;

2) по коэффициентам запаса прочности (запасам прочности);

3) по вероятности безотказной работы.

Расчеты по номинальным напряжениям наиболее просты и удобны в качестве предварительных и для обобщения опыта конструирования путем накопления данных о напряжениях в хорошо зарекомендовавших себя конструкциях, работающих в сходных условиях. Наиболее полезны такие данные для машин массового выпуска (автомобилей) опыт эксплуатации которых велик.

Расчеты по коэффициентам безопасности учитывают в явной форме отдельные факторы, влияющие на прочность: концентрацию напряжений, размеры, упрочнения - а потому более точны.

Наиболее прогрессивным является расчет по вероятности безотказной работы, как по истинному и физически ясному критерию.

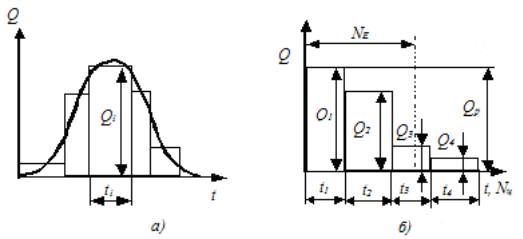

рис. 1. Переменное нагружение деталей:

а - действительное; б – эквивалентное

Различают также разрушение под действием однократного нагружения и при действии переменных нагрузок. В последнем случае плавное изменение нагрузки Q за время цикла нагружения (нагружение зуба косозубого колеса) обычно заменяют ступенчатым, путем вписывания прямоугольников со сторонами Qi; ti. (см рис. 1).

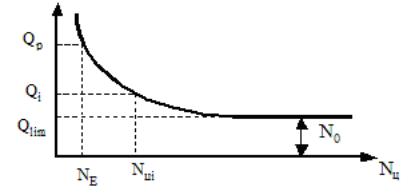

При расчетах на прочность заданную переменную нагрузку Q1, Q2…Qi обычно заменяют постоянной Qр, равноценной по ее влиянию на прочность детали. С этой целью находят эквивалентное число циклов нагружения NE < N0, при котором Qр = Q1 оказывается равноценной по ее влиянию на прочность заданной переменной нагрузке (см рис. 2).

рис. 2. Кривая усталости

Под влиянием циклических напряжений разрушение носит усталостный характер, характеризуемый постепенным накоплением повреждений. Сопротивление усталости значительно снижается при наличии различных концентратов напряжений (галтелей, проточек, шпоночных канавок и т.д.).

2.1.2. Жесткость

Жесткость, т.е. способность деталей сопротивляться изменению формы под действием сил, является наряду с прочностью, одним из важнейших критериев работоспособности машины. Во многих деталях машин напряжения намного ниже предельных, например, в станинах металлорежущих станков они составляют всего несколько МПа, и размеры таких деталей диктуются именно условиями жесткости.

Требования к жесткости деталей машин определяются:

1) условиями прочности детали – при недостаточном равновесии, а также при ударных нагрузках;

2) условиями работоспособности детали совместно с сопряженными деталями: например, жесткость валов определяет удовлетворительную работу подшипников, а также зубчатых, червячных и др. передач;

3) условиями динамической устойчивости (отсутствием резонансных колебаний или недопустимых автоколебаний);

4) технологическими условиями (невозможностью высокотехнологичной обработки);

5) условиями удовлетворительной работы машин в целом (для машин-орудий они сводятся к выпуску точных изделий).

Потеря деталями устойчивости характеризуется тем, что они, находясь под нагрузкой, после дополнительного деформирования на малую величину в пределах упругости не возвращаются в начальное состояние.

Устойчивость является критерием, определяющем размеры:

а) длинных и тонких деталей, работающих на сжатие;

б) тонких пластин, подвергнутых сжатию в плоскости пластины;

в) оболочек, подверженных внешнему давлению;

г) полых тонкостенных валов.

На продольный изгиб рассчитываются винты домкратов, штоки цилиндров, пружины, работающие на сжатие.