- •Основы проектирования

- •Введение

- •1. Стадии и основы разработки конструкторской документации

- •1.1. Термины и определения. Классификация

- •1.2. Основные сведения о проектировании и конструировании

- •1.3. Основные принципы и этапы разработки машин

- •2.1.1. Прочность

- •2.1.2. Жесткость

- •2.1.3. Износостойкость

- •2.1.4. Теплостойкость

- •2.1.5. Виброустойчивость

- •2.2. Общие принципы прочностных расчетов

- •3. Требования к деталям машин

- •3.1. Виды нагрузок, действующих на детали машин

- •3.2. Циклы напряжений и их параметры

- •3.3. Методы определения допускаемых напряжений

- •3.4. Диаграмма усталости. Процесс усталостного разрушения

- •3.5. Надежность. Понятия и определения

- •3.6. Показатели надежности. Диаграмма развития отказов

- •3.7. Общие направления повышения надежности

- •4. Типы соединений и их характеристика

- •4.1. Общая характеристика соединений

- •4.2. Заклепочные соединения

- •4.3. Сварные соединения

- •4.3.1. Общие сведения

- •Недостатки сварных соединений:

- •4.3.2. Классификация способов сварки

- •4.3.3. Классификация сварных соединений и швов

- •4.4. Соединения с натягом

- •4.4.1. Основные понятия и терминология

- •4.4.2. Точность и погрешности изготовления деталей машин

- •4.4.3. Действительный и предельные размеры. Допуск размера

- •4.4.4. Основные положения и определения есдп

- •4.4.5. Общие сведения

- •4.4.6. Краткая характеристика и примеры назначения посадок

- •4.4.7. Отклонение формы и расположения поверхностей

- •4.4.8. Структура обозначения допусков

- •4.4.9. Основные понятия о базах в машиностроении. Виды баз

- •4.6. Шпоночные и шлицевые соединения

- •4.6.1. Типы шпоночных соединений

- •4.6.2. Призматические шпонки

- •4.6.3. Сегментные шпонки

- •4.6.4. Конструкция и расчет шлицевых соединений

- •4.7. Штифтовые соединения

- •5. Валы

- •5.1. Классификация валов и осей

- •5.2. Элементы конструкции вала

- •5.3. Материалы для изготовления валов

- •5.4. Критерии работоспособности и расчета валов

- •5.5. Силы при нагружении валов

- •5.6. Определение геометрических параметров ступеней валов

- •5.7. Пример расчета тихоходного вала редуктора

- •5.8. Проверочный расчет валов (усталостный расчет валов)

- •6. Повышение качественных характеристик машин

- •6.1. Стандартизация деталей машин

- •6.2. Технологичность деталей машин

- •16.3. Экономические основы проектирования деталей машин

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

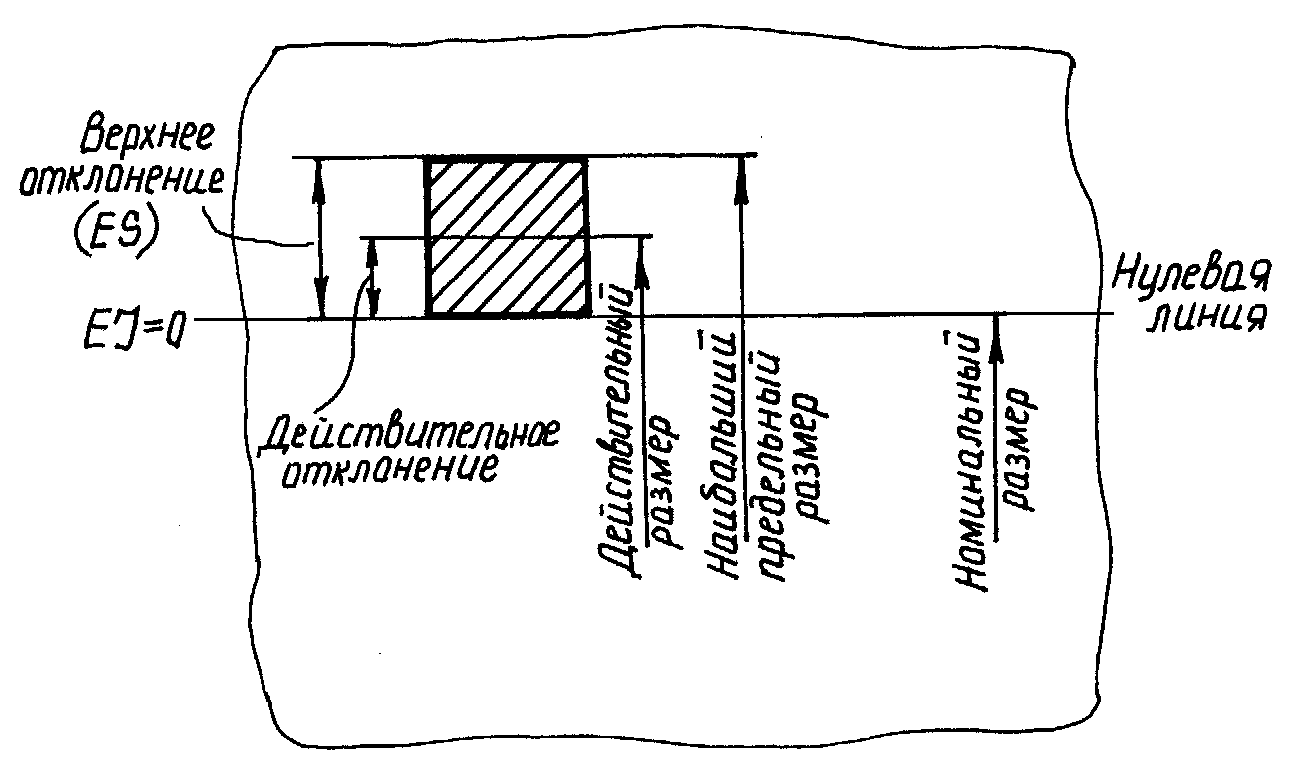

4.4.3. Действительный и предельные размеры. Допуск размера

Действительным размером (DД, dД) называется размер, установленный измерением детали с допускаемой погрешностью.

Два предельно допустимых размера, между которыми должен находиться действительный размер годной детали, называются предельными размерами. Деталь считается годной и в том случае, если действительный размер равен предельному. Больший из двух предельных размеров называется наибольшим предельным размером (Dmax, droax), меньший — наименьшим предельным размером (Dmin, dmax).

Разность между наибольшим и наименьшим предельными размерами называется допуском размера:

для отверстия

![]()

для вала

![]()

Допуск является мерой точности размера. Чем меньше допуск, тем выше требуемая точность детали, тем меньше допускается колебание действительных размеров деталей и; следовательно, колебание зазоров или натягов в соединении. И, наоборот, низкая точность характеризуется большим допуском. Допуск непосредственно влияет на трудоемкость изготовления и себестоимость деталей. Чем больше допуск, тем проще и дешевле изготовление. От допуска в значительной степени зависит выбор оборудования и средств контроля, разрядность рабочей силы, производительность обработки.

4.4.4. Основные положения и определения есдп

Для обозначения наружных (охватываемых) поверхностей элементов деталей применяются термин – вал, для внутренних (охватывающих) – термин отверстие.

Размер – числовое значение линейной величины в выбранных единицах измерения.

Действительный размер – размер, устанавливаемый с допустимой погрешностью.

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Наибольший предельный размер – больший из двух предельных размеров.

Наименьший предельный размер – меньший из двух предельных размеров.

Номинальный размер – размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры.

Общий номинальный размер для отверстия и вала, составляющих соединение, называют номинальным размером соединения.

Номинальный размер указывается на чертежах деталей и сборочных единицах.

Отклонение – алгебраическая разность между размером (действительным, предельным и т.д.) и соответствующим номинальным размером.

Действительное отклонение – алгебраическая разность между размерами – действительным и номинальным.

Предельное отклонение – алгебраическая разность между предельным и номинальным размерами.

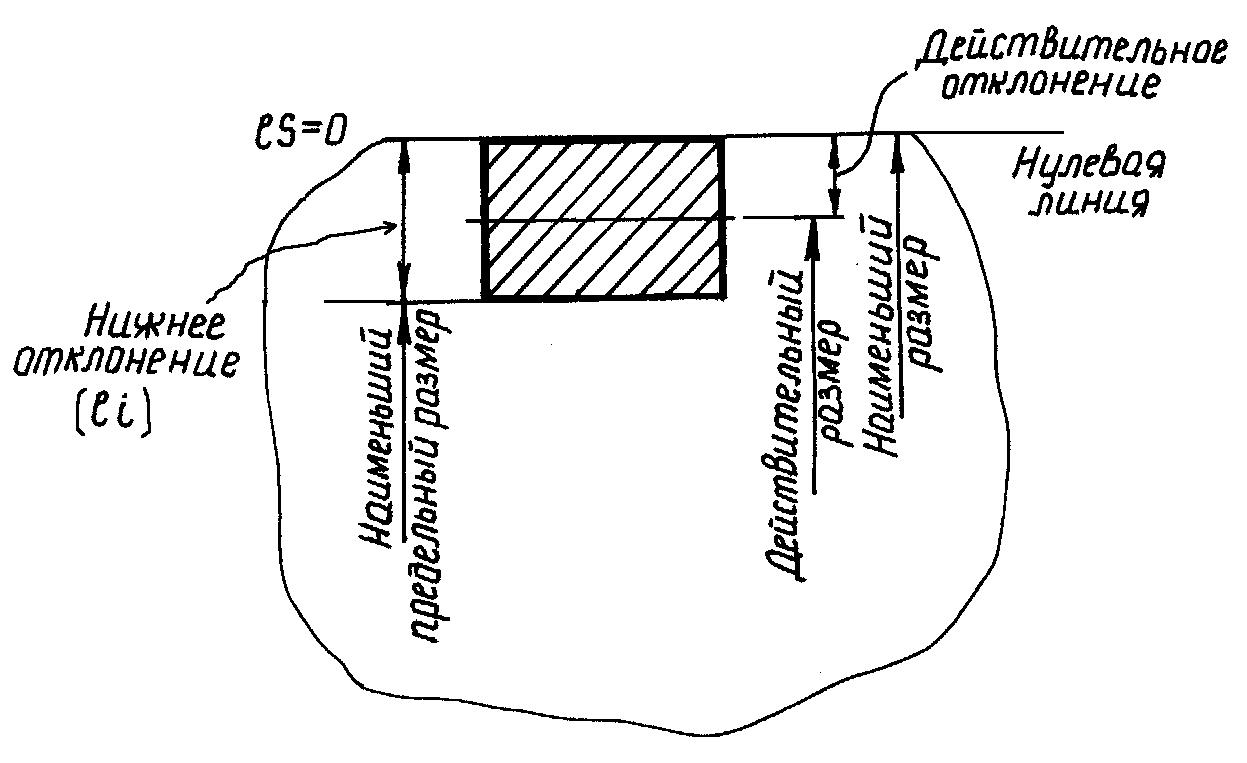

Различают верхнее и нижнее отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами. Верхнее отклонение отверстий обозначают буквами ES, вала – es.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами. Нижнее отклонение обозначается буквами EI для отверстий, для вала – ei.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывается отклонение размеров при графическом изображении допусков и посадок.

Допуск – разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Поле допуска – поле, ограниченное верхним и нижним отклонениями. Положение поле допуска относительно нулевой линии играет первостепенную роль в построении системы допусков и посадок.

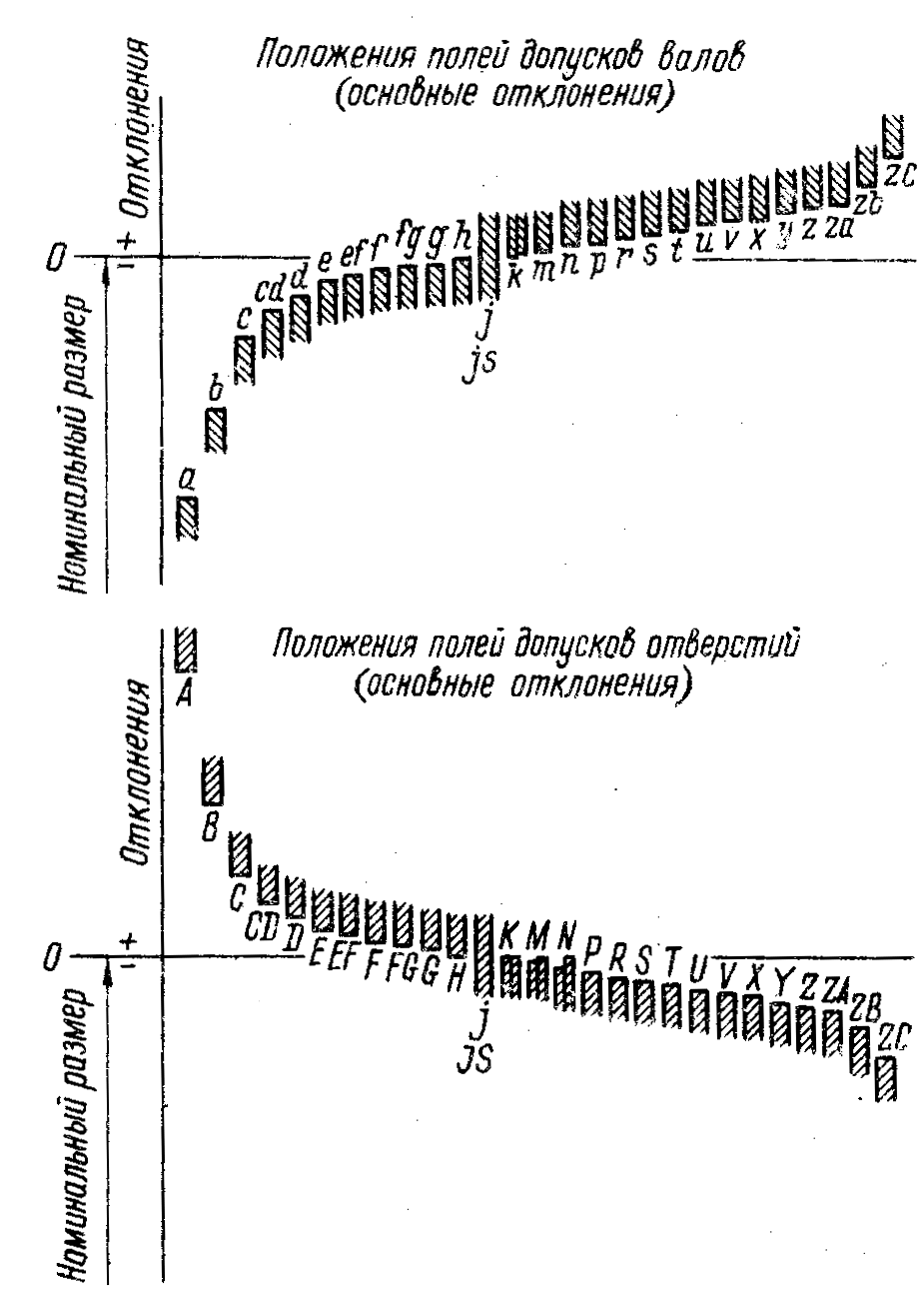

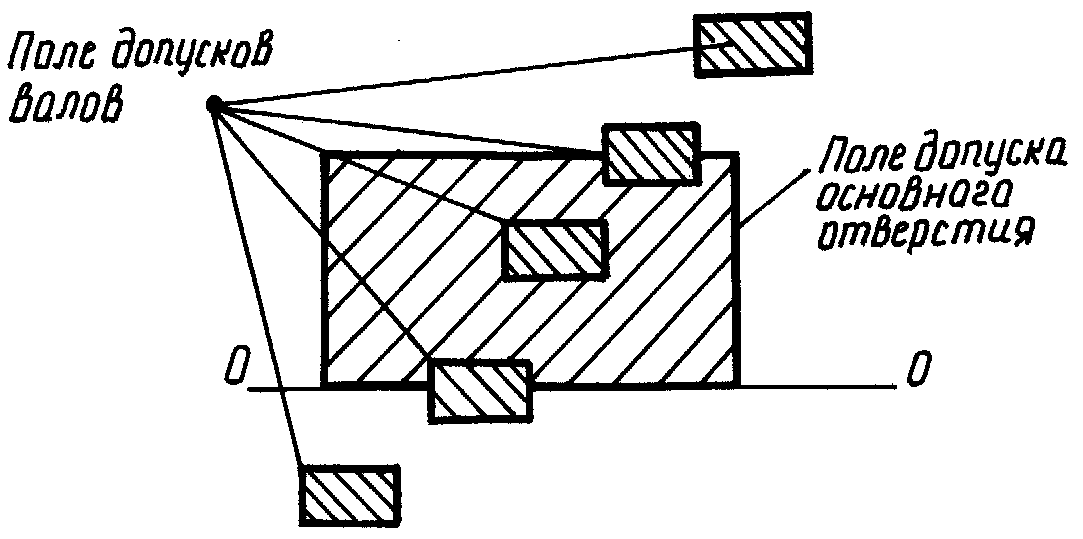

Основное отверстие – отверстие, нижнее отклонение которого равно нулю, обозначаются такие отверстия буквой H (рис. 18).

рис. 18. Иллюстрация понятия основного отверстия

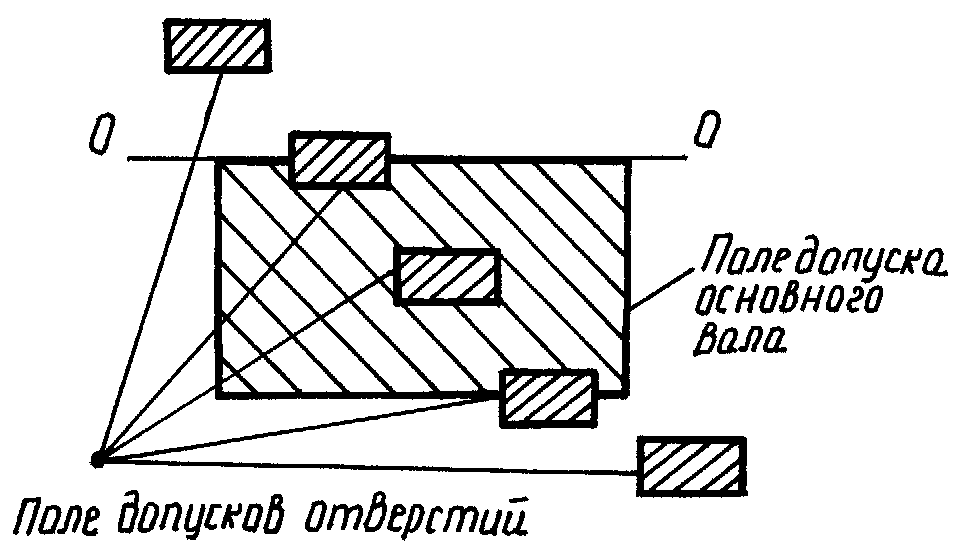

Вал, верхнее отклонение которого равно нулю, называют основным валом и обозначают буквой h (рис. 19).

рис. 19. Иллюстрация понятия основного вала

Кроме основных отверстий и валов может быть построена целая система отверстий и валов, у которых все (или хотя бы одно) предельные отклонения отличны от нуля.

Для обозначения таких отверстий в ЕДСП (ISO) используются прописные буквы латинского алфавита от A до Z, а для обозначения валов строчные буквы от a до z.

На рис. 20 представлено положение полей допусков таких отверстий и валов относительно нулевой линии.

рис. 20. Положение полей допусков

относительно нулевой линии

Из рис. 20 а видно, что все отверстия от A до G имеют нижнее отклонение EJ > 0, а отверстие от M до ZC имеют верхнее отклонение ES < 0.

Тоже можно сказать о валах (рис. 20 б). Все валы от a до q имеют отрицательное верхнее отклонение es < 0, а валы от k до zc имеют положительное нижнее отклонение.

Для обеспечения одинаковой степени точности сопрягаемых деталей с различными номинальными размером в ЕСТП (JSO) вводится еще одно очень важное понятие – квалитет.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

В ЕДСП установлены 19 квалитетов для размеров менее 3150 мм. С увеличением порядкового номер квалитета величина допуска увеличивается.

Как для основных отверстий так и для основных валов численная величина допуска будет зависеть от номинального размера так и от порядкового номера квалитета.

Например, предельные отклонения двух основных отверстий Æ10Н7 и Æ100Н7 вычисленных по 7 квалитету будут согласно ЕСТП (ISO) равны:

10![]() и 100

и 100![]() .

.

Количество квалитетов (рядов допусков) используемых в общем машиностроении значительно меньше. Квалитеты 01, 0, 1, …, 5 в основном предназначены для калибров, концевых мер длины, особо точных деталей. Размеры сопрягаемых деталей как правило выполняются с отклонениями по 5, 6, 7 квалитетам. 10, 11, …, 17 квалитеты используются для размеров деталей с относительно низкой точностью.

Посадка – характер соединения деталей, определяемый величиной получающихся в ней зазоров или натягов.

Допуск посадки – сумма допусков отверстий и вала, составляющих соединение.

Зазор – разность размеров отверстия и вала, если размер отверстия больше размера вала.

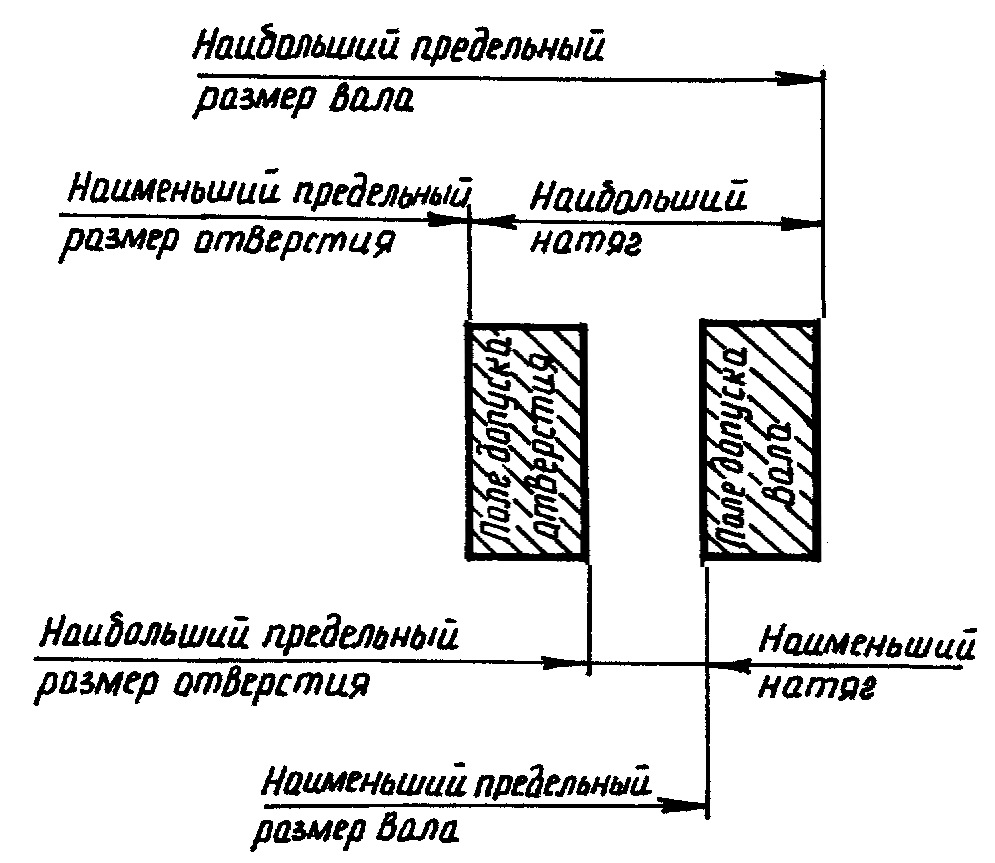

Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении. Для образования посадок с зазором используют поле допусков a-h (A-H).

Посадка с натягом – посадка, при которой обеспечивается натяг в соединении. Для образования таких посадок используют поле допусков p-zc (P-ZC).

Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга. При таких посадках поле, допусков отверстий и валов перекрываются частично или полностью. Для образования переходных посадок обычно применяют поля допусков j-n (J-N).

Наименьший и наибольший зазоры – два предельных значения, между которыми должен находиться действительный зазор.

рис. 21. Иллюстрация понятия

наименьшего и наибольшего зазора

Наименьший и наибольший натяги – два предельных значения, между которыми должен находиться действительный натяг.

рис. 22. Иллюстрация понятия

наименьшего и наибольшего натяга

Как видно из рис. 20 одну и ту же посадку можно получить различными путями, сочетая отверстия и валы с различными полями допусков.

В ЕСДП посадки назначают, либо в системе отверстия, либо в системе вала. При этом предпочтение отдается системе отверстий.

Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получают соединением различных валов с основными отверстиями.

Посадки в системе вала – посадки, в которых различные зазоры и натяги получают соединением различных валов с основным валом.

Формирование посадок в системах отверстия и вала проиллюстрировано на рис. 23, рис. 24.

рис. 23. Посадки в системе отверстий

рис. 24. Посадки в системе вала

Указание предельных отклонений и посадок на чертежах

Предельные отклонения размеров на чертежах могут указываться:

1) условными обозначениями, например:

Æ18Н7; 12е8; Æ16h6.

Структура такого обозначения достаточно проста

Номинальный Размер (мм) |

Условное обозначение поля допуска |

Номер квалитета |

2) числовыми значениями:

Æ18Н7 « Æ 18 +0,018 – для отверстий не указывается нижнее предельное отклонение, равное 0!

12е8 « 12![]() – относительно номинального размера.

– относительно номинального размера.

3) комбинированным способом:

Æ18Н7 (+0,018) ;

12е8

![]()

В настоящее время предпочтителен первый способ указания предельных отклонений.

Обозначение посадок образуется сочетанием обозначений полей допусков отверстия и вала.

Например:

![]() ;

…

;

…![]() ;

…

;

…![]() …

.

…

.

(Различные посадки в системе отверстий)

…![]() ;

…

;

…![]() ;

…

;

…![]() - примеры обозначения посадок в системе

вала.

- примеры обозначения посадок в системе

вала.