- •1. Теоретическ3ие основы технологии машиностроения

- •1.1 Производственный и технологический процессы

- •Определения и основные понятия

- •1.1.2 Виды производства и их характеристика.

- •1.2. Точность обработки

- •1.2.1 Факторы, определяющие точность обработки

- •1.2.2 Факторы, влияющие на точность обработки

- •1.2.3 Методы исследования точности

- •1.2.4 Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1 Основные понятия и определения

- •1.3.2 Параметры оценки и измерение шероховатости

- •1.3.3 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •1.4. Технологичность конструкций деталей машин

- •1.5 Припуски на обработку

- •1.5.1 Определения и основные понятия

- •2.1 Обработка наружных цилиндрических

- •2.1.1 Особенности предварительной обработки

- •2.1.2 Особенности чистовой обработки

- •2.1.3 Особенности отделочной обработки

- •2.1.4 Технологическое оснащение

- •2.2 Обработка внутренних поверхностей тел вращения (отверстий)

- •2.2.1 Виды отверстий и способы их обработки

- •2.2.2 Обработка на сверлильных станках

- •2.2.3 Обработка на расточных станках

- •2.2.4 Обработка на шлифовальных станках

- •2.2.5 Обработка на протяжных станках

- •2.2.6 Отделочные виды обработки отверстий

- •2.3 Обработка плоских поверхностей

- •2.3.1 Методы обработки плоских поверхностей

- •2.3.2 Обработка на фрезерных станках

- •2.3.4 Технологическое оснащение, применяемое при обработке плоскостей

- •2.4 Обработка сложных поверхностей

- •2.4.1Виды сложных поверхностей и их классификация

- •2.4.2 Методы обработки сложных поверхностей

- •2.5 Образование резьбовых поверхностей

- •2.5.1 Виды резьб, их назначение и классификация

- •2.5.2 Нарезание наружной резьбы

- •2.5.3 Нарезание внутренней резьбы

- •2.6 Обработка зубчатых поверхностей

- •2.6.1 Виды зубчатых колес, их назначение и характеристика

- •2.6.2 Основные методы обработки зубьев цилиндрических и конических колес

- •2.6.3 Обработка зубьев червячных пар

- •2.6.4 Отделочные виды обработки зубчатых колес

- •2.7 Особые методы обработки

- •2.7.2 Электрические методы обработки

- •3.Основы проектирования технологических процессов изготовления машин

- •3.1. Основные требования и этапы проектирования технологических процессов

- •3.1.1 Основные случаи технологических разработок

- •3.1.3 Исходные данные для проектирования технологических процессов механической обработки

- •3.1.4 Определение виды производства и формы организации работы

- •3.1.5 Технологический контроль рабочего чертежа и технических условий

- •3.1.6 Выбор метода получения заготовки

- •Базирование детали

- •3.2.1 Понятие о базах, их классификация и назначение

- •3.2.2 Основные схемы базирования по опорным базам

- •Выбор маршрута обработки детали

- •3.3.2 Составление маршрута обработки детали

- •3.3.3 Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •3.4.1 Установление режимов резания

- •3.4.2. Выбор технологического оборудования

- •3.4.3. Выбор технологической оснастки

- •3.4.4 Выбор средств контроля

- •3.5 Техническое нормирование

- •3.6 Групповая обработка - основа эффективного производства

- •3.7 Сборка машин

- •3.8 Приспособления в машиностроении

- •Пачевский Владимир Морицович

- •394026 Воронеж, Московский просп., 14

2.6 Обработка зубчатых поверхностей

2.6.1 Виды зубчатых колес, их назначение и характеристика

В передачах современных машин широко применяют зубчатые колеса, разнообразные по форме, размерам и профилям: от небольших зубчатых колес для приборостроения до зубчатых колес специального профиля для тяжелого машиностроения.

Наиболее распространены цилиндрические зубчатые колеса с прямыми и косыми зубьями.

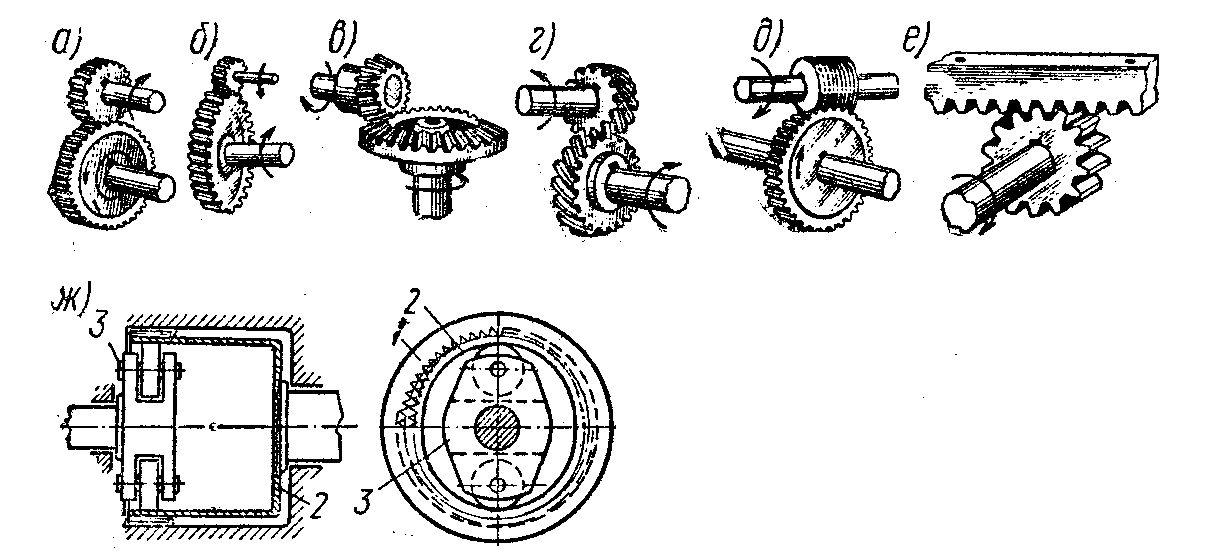

На рис. 22, а изображена зубчатая пара - цилиндрические зубчатые колеса с прямым зубом. Пара цилиндрических зубчатых колес с косым зубом приведена на рис. 22, б.

Соединение двух косых зубьев с противоположными углами наклона на ободе цилиндрического колеса представляет собой зубчатую передачу с шевронным (елочным) зубом.

На рис. 22, в показана коническая передача для пересекающихся осей, причем угол встречи осей может быть любого значения. Конические колеса могут иметь прямые, косые и криволинейные зубья.

На рис. 22, г приведена зубчатая передача со скрещивающимися осями, состоящая из пары зубчатых колес с винтовым зубом.

На рис. 22, д представлена еще одна схема передачи со скрещивающимися осями - обычная червячная передача, которая отличается от всех перечисленных выше тем, что один элемент передачи представляет собой винт (червяк), в другой - зубчатое колесо с фасонным зубом, сцепляющимся с витками винта.

На рис. 22, е изображена обычная реечная передача, одним элементом которой является зубчатое колесо с прямым или косым зубом, а другим - зубчатая рейка, которую можно себе представить как зубчатое колесо с бесконечно большим числом зубьев. Реечная пара передает движение как от зубчатого колеса к рейке, так и наоборот.

На рис. 22, ж приведена схема так называемой волновой передачи, основанная на новом принципе передачи вращательного движения за счет бегущей волновой деформации одного из зубчатых колес.

Рис. 22. Виды зубчатых передач

2.6.2 Основные методы обработки зубьев цилиндрических и конических колес

Выбор метода обработки зубчатых колес находится в прямой зависимости от установленной нормы точности различных их элементов, а также от основных требований передач в эксплуатации в соответствии с их назначением.

Зубонарезание способом копирования можно выполнять: последовательным нарезанием каждого зуба колеса модульной дисковой или пальцевой фрезой на универсамом фрезерном станке, одновременным долблением всех зубьев колеса, одновременным протягиванием всех зубьев колеса, круговым протягиванием.

Способ копирования является неточным и непроизводительным вследствие чего он применим в единичном и мелкосерийном производствах, за исключением кругового протягивания.

Современным, точным и производительным способом изготовления зубчатых колес является нарезание зубьев по способу обкатки червячной фрезой, круглым долбяком, реечным долбяком (гребенкой), зубострогальными резцами, резцовой головкой, накатыванием зубчатыми валками .

Способ обкатки заключается в том, что зубья на зубчатом колесе образуются при совместном согласованном вращении (обкатке) режущего инструмента и заготовки. Так, при зубофрезеровании прямолинейные боковые режущие кромки зубьев червячной фрезы, имеющие в осевом сечении трапецеидальную форму, поочередно касаются нарезаемого зуба.

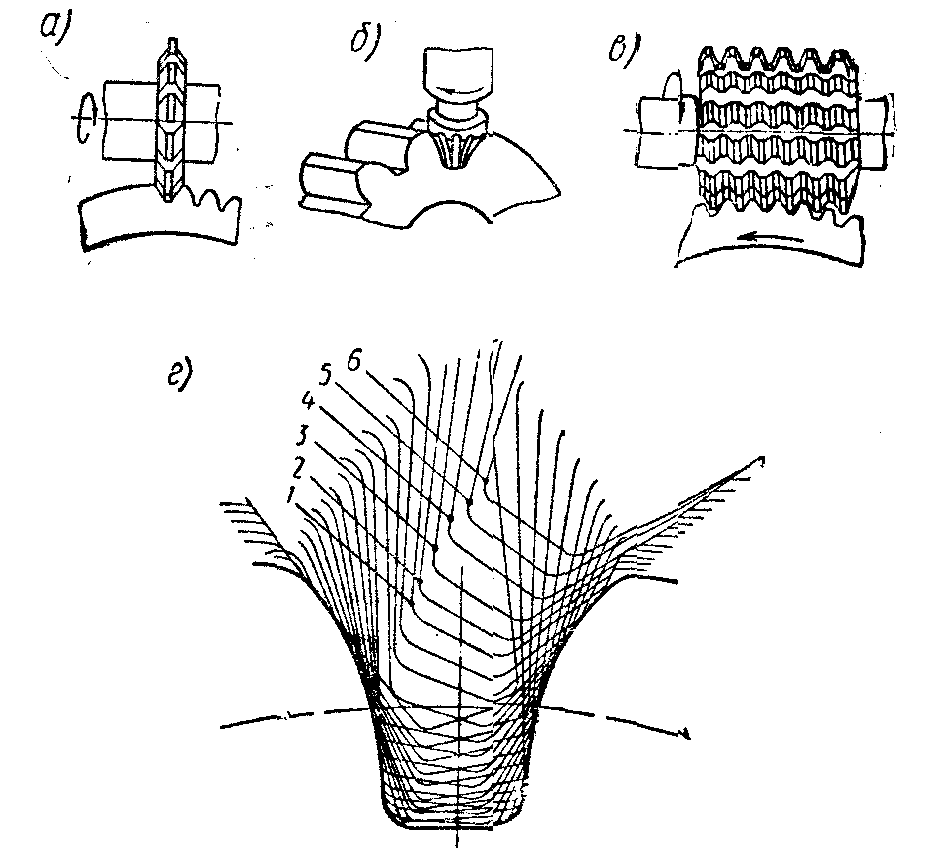

Рассматривая на рис. 23, г последовательные положения зубьев фрезы (7, 2, 3 и т. д.), видим, что профиль впадины получается постепенно и состоит из множества прямолинейных участков, образованных зубьями фрезы. Эти прямолинейные участки накладываются один на другой и практически образуют не ломаный, а криволинейный (эвольвентный) профиль зуба.

Рис. 23. Схемы нарезания зубчатых колес:

а и б) методом копирования; в) методом обкатки;

г) схема образования профиля зуба методом обкатки

Фрезерование зубьев цилиндрических колес и реек дисковыми и пальцевыми модульными фрезами. Фрезерование зубьев колес представляет собой разновидность фасонного фрезерования. Режущие кромки зубьев дисковой и пальцевой фрезы изготовляют по форме впадины между зубьями колеса (рис. 23, а, б). В процессе работы фреза переносит («копирует») свой профиль во впадину зубьев, создавая, таким образом, две половины профилей двух соседних зубьев. После нарезания одной впадины заготовка поворачивается на один зуб с помощью делительного механизма, фреза снова врезается и проходит по новой впадине между зубьями.

Такой способ применяют в индивидуальном и мелкосерийном производствах, а также при ремонтных работах, на горизонтально-фрезерных станках с делительными головками

Для нарезания зубчатых колес крупных модулей (больше 20 мм) способом копирования, особенно шевронных колес , применяют модульные пальцевые фрезы (рис. 23, б). На зубчатых рейках зубья нарезают также с помощью дисковых модульных фрез, на длинных рейках - на станках специального назначения, имеющих механизм деления для продольного движения рейки. Фрезеруют одной или двумя (и даже тремя) установленными рядом фрезами. При нескольких одновременно работающих фрезах одна (или соответственно две) из набора дисковых фрез служит для предварительной прорезки, а другая - для окончательного профилирования зубьев.

В современном машиностроении применяют зубодолбежные станки, производительность которых значительно выше, чем при нарезании зубьев на фрезерных станках, описанных выше. Высокая производительность достигается тем, что в работе одновременно участвует столько резцов (долбяков), сколько нужно нарезать зубьев на заготовке, причем резцы имеют форму впадин зубчатого колеса.

Фрезерование зубьев цилиндрических колес червячными фрезами. Способ фрезерования зубьев цилиндрических колес червячными фрезами является одним из наиболее распространенных. Червячная фреза представляет собой червяк, имеющий профиль осевого сечения винтовых ниток в виде зубчатой рейки и продольные канавки, образующие режущие зубья рейки (рис. 23, в).

Зубчатая рейка обеспечивает правильное зацепление с эвольвентными колесами любого числа зубьев, поэтому червячная фреза может нарезать колеса с любым числом зубьев (того же модуля и угла зацепления) одинаково точно. В этом заключается одно из больших преимуществ нарезания зубьев колес червячной фрезой.

В процессе нарезания червячная фреза и нарезаемое колесо находятся в состоянии относительного движения зацепления.

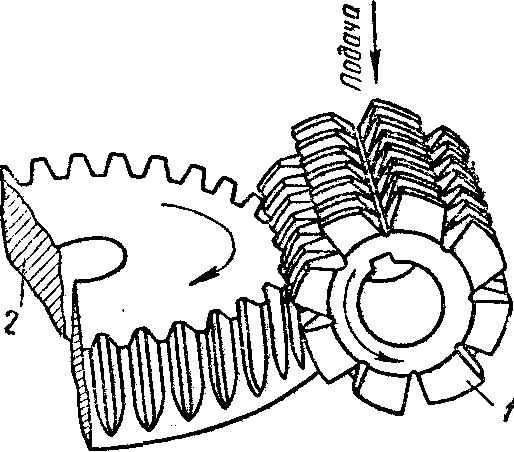

При резании червячная фреза вращается и движется поступательно в соответствии с вращением нарезаемого зубчатого колеса (рис. 24). Ось червячной фрезы 1 устанавливается под углом к плоскости торца нарезаемого колеса 2, равным углу подъема нитки фрезы на ее делительном цилиндре. Червячная фреза, кроме вращения, имеет еще и поступательное движение подачи вдоль образующей боковой цилиндрической поверхности нарезаемого колена. Процесс резания при этом происходит непрерывно и в нем участвует одновременно несколько режущих зубьев фрезы, благодаря чему этот способ нарезания зубьев является одним из наиболее производительных.

Рис. 24. Схема нарезания зубчатого колеса червячной фрезой

Червячными фрезами нарезают как прямые, так и косые зубья

цилиндрических колес. В последнем случае ось фрезы устанавливают под углом к торцу нарезаемого колеса, равным сумме углов подъема винтовой нитки фрезы и винтовой нитки (углов наклона зуба) нарезаемого колеса (при разных направлениях винтовых линий фрезы и колеса) и разности этих углов, если направления винтовых линий фрезы и нарезаемого колеса одинаковы.

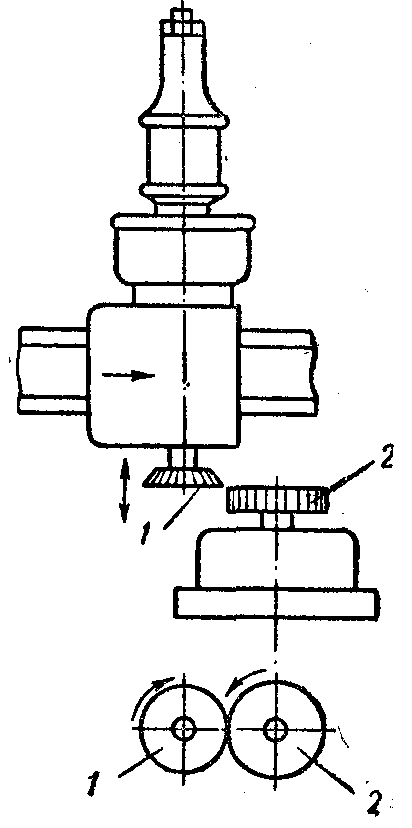

Нарезание зубьев цилиндрических колес долбяком. Способ нарезания цилиндрического зубчатого колеса методом обкатки с помощью круглого долбяка заключается в том, что в процессе обработки колеса воспроизводится зубчатое зацепление двух цилиндрических колес, одно из которых является режущим инструментом, а другое - заготовкой.

Для обработки колеса необходимо (рис. 25), чтобы одно из колес 1 или 2 зубчатой пары (на практике - долбяк 1) совершало при обкатке возвратно-поступательное движение, в результате чего на заготовке образуются зубья.

Рис. 25. Схема обкатки зубчатой пары при зубодолблении

Зубчатая пара, установленная на станке, взаимно кинематически связана и в процессе обкатки воспроизводит зубчатое зацепление. Колесо 1 служит режущим инструментом (долбяком) и одновременно производит вертикальное возвратно-поступательное движение, последовательно срезая зубьями материал заготовки 2. Долбяк представляет собой зубчатое колесо, на торце которого заточкой образованы режущие кромки.

Зубонарезание прямозубых конических колес. Для обработки конических зубчатых колес применяют зубострогальные станки, работающие по методу обкатки одновременно двумя резцами.

Нарезание конических зубчатых колес с криволинейными зубья и. Конические зубчатые колеса с прямыми зубьями вследствие несовершенства конструкции не отвечают повышенным требованиям быстроходных передач на современных машинах (наблюдаются шум, неплавность работы, низкий к. п. д.).

Рекомендуемые варианты нарезания цилиндрических и конических зубчатых колес представлены в табл. 5 и 6.

В табл. 5 и 6 приведены технологические варианты нарезания зубьев цилиндрических и конических колес, применяемых на заводах крупносерийного и массового производств. Эти варианты обеспечивают высокую точность и производительность труда Естественно, что производственные условия могут в отдельных случаях вызвать отступление от этих рекомендаций, однако такие отступления должны быть только частными случаями.

Таблица 5

Технологические варианты нарезания цилиндрических колес

с прямым и косым зубом

Вид зубчатого колеса |

Зубчатые колеса с модулями от 1 до 2 мм |

Степень точности |

Зубчатые колеса с модулями от 2,5 до 10 мм |

Степень точности |

Зубчатые колеса с модулями от 11 до 20 мм |

Степень точности |

Одно- венцовые

|

1-й вариант Накатывание зубьев

2-й вариант Фрезерование модульной дисковой фрезой

Примечание. Шевингование после обработки по этому варианту повышает степень точности на 1-2 степени

3-й вариант Зубодолбление реечным долбя- ком

Зубодолбление круглым дол- бяком

4-й вариант Фрезерование червячной однозаходной фрезой

|

7 - 9

9 - 11

6 - 9

7 - 9

6 - 8

|

1-й вариант 1. Фрезерование дисковой фрезой начерно до m = 7 мм за 1 проход и с m = 8 мм за 2 прохода 2. Фрезерование дисковой фрезой начисто

2-й вариант 1.Фрезерование червячной фрезой до m = 4 мм за один проход начерно 2. Зубодолбле- ние начисто

3-й вариант 1. Фрезерование червячной фрезой начерно (1 проход) 2. Фрезерование червячной однозаходной фрезой начисто

4-й вариант 1. Фрезерование червячной фрезой однозаходной (1-2 прохода) с оставлением припуска на шевингование |

-

-

7 - 9

7

6 - 8

6 - 8

|

1-й вариант 1. Фрезерование дисковой фрезой начерно до m = 15 мм за 2 прохода с m = 16 мм до m =20 мм за 3 прохода 2. Фрезерование дисковой фрезой начисто 3. Фрезерование червячной фрезой начисто

2-й вариант 1. Фрезерование червячной фрезой начерно с m= 15÷20 мм за 1-2 прохода и при m = 20 мм за 2-3 прохода 2. Фрезерование прецизионной червячной фре- зой начисто

|

9-11

7-8

6 - 7

6 - 7

|

Продолжение табл. 5

Одно- венцовые

|

5-й вариант

Зубошлифование абразивным червяком до m = 1 мм после термической обработки (без предварительной прорезки)

|

4 - 6

|

2. Шевингование

5-й вариант 1. Накатывание зубьев в горяем состоянии 2. Фрезерование червячной фрезой под шевингование 3. Шевингование

Примечание. 1. Шлифование зубьев m > 1 мм после термической обработки в зависимости от выбранного метода позво ляет получить зуб до 4-5-й степени точности 2. Притирка профиля зубьев после термической обработки чугунными (шаржированием) или абразивными колесами восстанавливает степень точности, полученную до термической обработки, но не повышает ее |

5 - 6

9 - 11

6 - 8

5 - 6

|

Примечание. Шевингование до m = 12 мм после фрезерования попытает степень точности на 1-2 степени. Если система СПИД при зубофрезеровании достаточно жесткая, возможно фрезерование «острозаточенными» червячными фрезами за 1 проход до т = 24 мм под шевингование

|

|

Блочные

|

Зубодолбление за один переход: а) реечным долбяком б) дисковым долбяком |

7 - 8

7 - 9

|

1. Зубодолбление черновое в 1 - 2 прохода 2. Зубодолбление 3. Шевингование |

7 - 8

7 - 9

6 - 7

|

|

|

Таблица 6

Технологические варианты нарезання конических зубчатых колес

Виды зубчатых колес |

Зубчатые колеса с модулями т ≤ 3 мм |

Степень точности |

Зубчатые колеса с модулями от т = 4 ÷ 10 мм |

Степень точности |

Прямозу-бые

|

1-й вариант 1. Зубострогание прямолинейными специальными резцами

2-й вариант 1. Зубофрезерование двумя дисковыми обкатывающими фрезами с т = 1,5 мм

|

7 - 8

7 - 8

|

1-й вариант 1. Строгание начерно 2. Строгание начисто 3. Шлифование профиля зуба

2-й вариант 1. Фрезерование за один проход сложнопрофильной фрезой (до т = 8 мм)

3-й вариант 1. Фрезерование двумя обкатывающими дисковыми фрезами (с модулем т до 10 мм) |

7 - 8

6 - 7

8

|

|

||||

до

т =

7 мм Криволинейные

|

1-й вариант 1, Фрезерование торцевыми круглыми головками

2-й вариант 1. Фрезерование коническими червячными фрезами до т = 2,55 мм

3-й вариант 1. Фрезерование концевыми профильными фрезами (по методу обката)

|

7 - 8

7 - 8

7 - 8

|

1-й вариант 1. Обработка торцевыми головками начерно 2. Обработка торцевыми головками начисто 3. Шевингование или шлифование

2-й вариант 1. Обработка червячными коническими фрезами: а) начерно б) начисто

3-й вариант 1. Обработка концевыми профильными фрезами по методу обкатывания: а) начерно б) начисто |

7 - 8

6 - 7

7 - 8

7 – 8 |

|

|