2577

.pdf

Механические колебания струны, возникающие вследствие прогиба мембраны под действием измеряемого давления, преобразуются в электромагнитные, частота которых и измеряется. Точность показаний мессдозы 2 2,5 кПа.

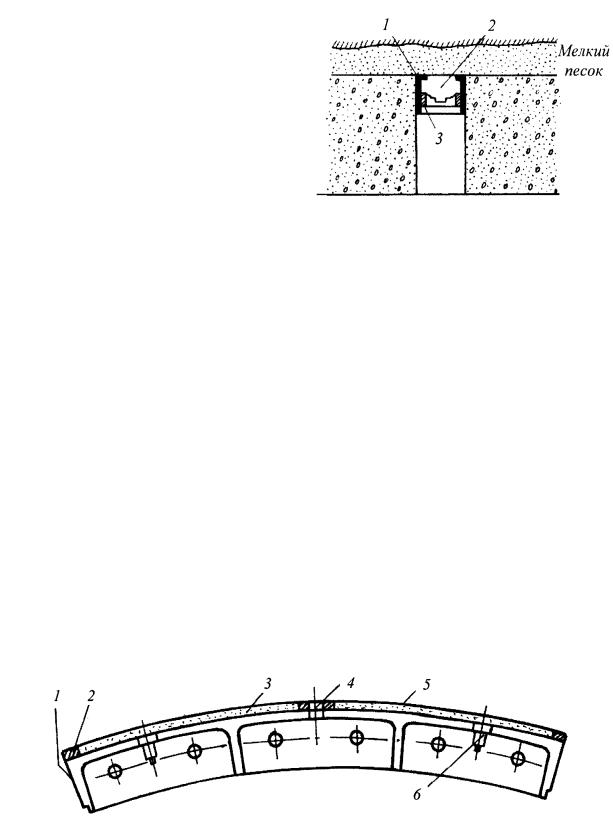

Мессдозы устанавливают при бетонировании обделки в специально оставляемых для этой цели цилиндрических каналах (рис.5.8).

Рис. 5.8. Установка мессдозы: 1 – стальное кольцо; 2 – мессдоза; 3 – опорное кольцо

За обделку нагнетают бесцементный раствор (смесь песка и воды), обеспечивающий равномерное распределение давления по контуру обделки. Цементный раствор не применяют, так как он образует плотную корочку на контакте, что искажает показания.

В более твердых породах горное давление измеряют измерительными тюбингами (рис. 5.9). К спинке тюбинга прикреплен тонкий стальной лист, опирающийся по контуру на резиновые прокладки. Образующаяся полость толщиной до 30 мм заполняется под давлением пластичным битумом. В специальные отверстия в спинке тюбинга ввертываются малогабаритные мессдозы до контакта с битумом (после нагнетания за обделку цементнопесчаного раствора через отверстие). Горное давление передается через стальной лист на битум, а затем на мембраны мессдоз.

Рис. 5.9. Измерительный тюбинг ЦНИИСа: 1 – чугунный тюбинг; 2 – резиновая прокладка; 3 – битум; 4 – отверстие для нагнетания цементно-песчаного раствора; 5 – стальной лист; 6 – мессдоза

72

В ряде случаев применяют косвенные методы измерения контактных напряжений с помощью тензометров и различных датчиков (фотоупругих, магнитоупругих). Посредством геометрического или гидростатического нивелирования контурных реперов измеряют смещения контура выработки.

Г л а в а 6

МАТЕРИАЛЫ ТОННЕЛЬНЫХ ОБДЕЛОК И ПОПЕРЕЧНЫЕ СЕЧЕНИЯ ТОННЕЛЕЙ

6.1. МАТЕРИАЛ ТОННЕЛЬНЫХ ОБДЕЛОК

Обделка тоннеля – это постоянная несущая конструкция крепи, которая придает выработке правильное очертание, воспринимает горное давление, приостанавливает деформации и обеспечивает защиту тоннеля от проникновения подземных вод, а поверхность окружающей выработку породы – от выветривания.

Материал обделок должен удовлетворять требованиям нормальной длительной эксплуатации тоннельных конструкций в сложных подземных условиях и обладать достаточной прочностью, водонепроницаемостью и устойчивостью против химических, электрических и биологических воздействий, морозо- и огнестойкостью, а также быть долговечным и экономичным.

Тоннельные обделки изготавливают из монолитного бетона и железобетона, сборного железобетона, а при сооружении тоннелей в условиях высокого горного давления, значительной обводненности и при наличии зон тектонических разломов – из чугунных тюбингов. В качестве материала для облицовки тоннелей в крепких породах допускается применять набрызг-бетон.

Порталы тоннелей выполняют из монолитного бетона, железобетона и бутобетона.

При этом классы бетона и железобетона по прочности, а также минимальную толщину элементов обделки и порталов принимают по табл. 6.1.

73

|

|

Таблица 6.1 |

|

|

|

|

|

Конструкции |

Минимальный |

Минимальная |

|

класс бетона |

толщина, мм |

||

|

|||

Своды и стены тоннелей: |

|

|

|

из монолитного бетона |

В15 |

200 |

|

из монолитного железобетона |

В25 |

200 |

|

из сборного железобетона |

В30 |

200 |

|

из набрызг-бетона |

В15 |

50 100 |

|

Стены порталов: |

|

|

|

из бетона |

В15 |

300 |

|

из железобетона |

В15 |

150 |

|

из бутобетона |

В15 |

500 |

Наибольшее распространение в качестве материала тоннельных обделок получил монолитный бетон. Его применение особенно целесообразно при строительстве тоннелей в труднодоступных районах, где создавать базы для изготовления железобетонных изделий невыгодно. Монолитный бетон как материал тоннельных обделок имеет ряд достоинств: бесшовность обделки, что способствует повышению ее водонепроницаемости; возможность полной механизации перемещения и укладки бетонной смеси; использование для его приготовления местных материалов (песок, щебень). Недостатком применения бетона является необходимость длительного выдерживания его в опалубке до достижения достаточной прочности и малая химическая стойкость против действия агрессивных вод.

Но эти недостатки в большей степени преодолимы. При использовании ускорителей твердения или оставлении за обделкой временной крепи, которая воспринимает внешние нагрузки, возможно снимать опалубку до набора полной прочности. По нормам в устойчивых породах для снятия опалубки необходимо набрать 75 % полной прочности бетона на сжатие. По данным тоннельной зарубежной и отечественной практики, опалубку можно снимать при достижении предела прочности бетона на сжатие в

10 МПа.

74

Повышение химической стойкости бетона достигается способами, затрудняющими фильтрацию агрессивных вод: путем повышения плотности бетона, устройством гидроизоляции, применением цементов с активными гидравлическими добавками (пуццолановый и шлаковый цементы).

Расчетные сопротивления бетона в конструкциях применяют в соответствии с нормами СП 52-101-2003. Бетонные и железобетонные конструкции без предварительногонапряжения арматуры.

Кроме класса бетона по прочности стойкость бетона в тоннельных конструкциях оценивается также по водонепроницаемости и морозостойкости. Марки бетона по этим свойствам назначаются в зависимости от климатических и гидрогеологических условий расположения тоннеля.

Для конструкций, находящихся в водонасыщенных породах, марка бетона по водонепроницаемости должна быть не менее W6, а для конструкций, заложенных в породах естественной влажности, – не менее W4.

Проектные марки бетона по морозостойкости принимают: для тоннельных конструкций, расположенных в необводненных породах, F150 в умеренных климатических условиях (при среднемесячной температуре воздуха самого холодного месяца tсм до

– 20°) и F200 – в суровых условиях (tсм ниже –20 °С); для тоннельных конструкций в обводненных породах – F200 в умеренных и F300 в суровых климатических условиях.

Например, для тоннелей БАМа, расположенных в суровых климатических условиях и к тому же в районах с высокой сейсмичностью, были приняты минимальные проектные марки бетона: по прочности на сжатие В25, по морозостойкости F300, по водонепроницаемости W6.

В практике тоннелестроения наряду с обычными бетонами применяют особые виды бетонов, имеющих меньшую массу, повышенную плотность и прочность на растяжение, малую водопроницаемость.

При щитовой проходке успешно применяют монолитную обделку из прессованного бетона. Бетонная смесь, состав которой практически не отличается от состава обычных смесей с водоцементным отношением 0,5 0,6, укладывается за опалубку и прес-

75

суется щитовыми домкратами или специальными домкратными устройствами под давлением до 5 МПа. За счет отжатия части воды структура бетонной смеси становится более плотной и водонепроницаемой. Уже через сутки прочность бетона может достигать 10 МПа.

Перспективным в тоннелестроении является самонапряженный бетон на напрягающем цементе, который изготавливают путем совместного помола портландцемента, глинозема и гипса. Такой цемент способен расширяться после набора прочности до 13 15 МПа, за счет чего в бетоне создаются предварительные напряжения до 4 МПа. Самонапряженный бетон характерен повышенной плотностью, водо- и газонепроницаемостью, трещиностойкостью. Его можно использовать как в монолитных, так и в сборных обделках, причем в них стальная арматура не подвержена коррозии.

В некоторых условиях целесообразно применение легких бетонов на пористых заполнителях. В качестве заполнителей используют керамзит, трепел, пемзу, туф, шлак. Такие бетоны имеют небольшой удельный вес (от 5 до 20 кН/м3) и характеризуются повышенной трещиностойкостью, долговечностью, морозостойкостью. Обделка из легких бетонов имеет меньшую массу и более низкую стоимость, чем обделка из тяжелых бетонов.

Обычные бетоны не всегда могут обеспечить достаточную химическую стойкость материала обделки в средах с сильным агрессивным воздействием. В этих случаях возможно применение полимербетонов. В таких бетонах в качестве вяжущего применяются синтетические смолы, а заполнителем служит щебень, кварцевый песок, керамзит. Для полимеризации смол применяют отвердители, например бензолсульфокислоту. Полимербетоны характеризуются высокой прочностью на сжатие (до 70 80 МПа) и более высокой, чем у обычных бетонов, прочностью на растяжение (до 7 МПа). При давлении воды до 2 2,5 МПа полимербетоны полностью водонепроницаемы. Эти бетоны стойки к химической агрессии. Они перспективны для тоннельного строительства, но пока их широкому внедрению препятствуют сравнительно высокая стоимость, токсичность, повышенная ползучесть

76

и неопределенная долговечность. Ведутся исследования с целью устранения этих недостатков.

Наряду с полимербетонами находят применение бетонополимеры – бетоны на минеральном вяжущем, пропитанные под давлением полимерами и обладающие повышенной плотностью и водонепроницаемостью.

В тоннелестроении широкое распространение получил на- брызг-бетон. Набрызг-бетон наносится на поверхность выработки нагнетательными машинами под действием сжатого воздуха при давлении 0,4 0,5 МПа через шланги с насадками-соплами. Крупность фракции заполнителей для набрызг-бетона не превышает 25 мм. В качестве вяжущего применяют портландцементы высоких классов, а также быстротвердеющий и быстросхватывающийся цементы. Сухая бетонная смесь увлажняется в насадке перед ее вылетом из сопла. Набрызг-бетон наносят слоями по 3 5 см, а полная толщина покрытия может достигать 20 см и более. При толщине покрытия больше 10 см набрызг-бетон армируют стальной сеткой.

Благодаря ударному способу нанесения бетонной смеси образуется покрытие повышенной прочности, плотности (на 10 15 % выше обычного бетона) и водонепроницаемости. К достоинствам набрызг-бетона можно отнести также хорошее сцепление с породой (1,5 2,5 МПа) и арматурой (2,5 4,5 МПа), технологичность укладки, уменьшение расхода цемента (на 25 30 % по сравнению с обычным бетоном) и отсутствие необходимости в установке опалубки.

В последнее время успешно применяют дисперсное армирование набрызг-бетона стальными фибрами-иглами длиной 20 25 см и диаметром 0,4 0,5 мм. Такой дисперсно-армированный на- брызг-бетон характеризуется еще более повышенной прочностью и деформативностью.

Несмотря на некоторые различия в свойствах, все виды бетонов имеют общие существенные недостатки: сравнительно невысокую прочность на растяжение и водонепроницаемость. Поэтому толщина бетонных обделок определяется в основном работой на растяжение, а их прочность на сжатие в полной мере не

77

реализуется. Бетон применяют только в тоннельных конструкциях, которые заложены в породах естественной влажности и работают в основном на сжатие. Недостатки бетона могут быть в некоторой степени преодолены путем армирования растянутых зон, т.е. переходом на железобетон.

Железобетон получил широкое распространение, особенно при строительстве городских автотранспортных тоннелей и метрополитенов. Монолитный железобетон применяют сравнительно редко из-за затруднения в основном при возведении обделок и порталов тоннелей, преимущественно на участках с сильным горным давлением и в районах с высокой сейсмичностью (более 7 баллов). В городских условиях наиболее эффективен сборный железобетон, где при наличии индустриальной базы возможно изготовление конструкций высокого качества и унификация элементов конструкций.

Арматурная сталь для железобетонных конструкций должна соответствовать требованиям ГОСТ 5781-82 . Для ненапряженных конструкций применяют стержневую горячекатаную гладкую арматуру классов А-I диаметром 6 40 мм и горячекатаную стержневую арматуру периодического профиля классов А-II диаметром 10 80 мм и A-III диаметром 6 40 мм. Для предва- рительно-напряженных конструкций используют горячекатаную арматуру периодического профиля класса A-IV диаметром 10 18 мм и класса A-V диаметром 10 32 мм, а также обычную и высокопрочную арматурные проволоки, арматурные пряди и многопрядные канаты. Сталь также используют для изготовления несущих конструктивных элементов: перекрытий, колонн и прогонов каркасных подземных сооружений, тюбингов тоннельных обделок подводных тоннелей, а также элементов временной крепи (арок, рам, анкеров).

В тяжелых геологических и гидрогеологических условиях при круговом очертании обделки применяют чугунные тюбинги. В тоннелестроении используют серый литейный чугун марок СЧ 20, СЧ 35, СЧ 50, расчетные сопротивления сжатию которого составляют 160 300 МПа, а растяжению – 60 160 МПа. При очень большом горном давлении, когда обычный серый чугун не

78

удовлетворяет условиям прочности, применяют модифицированный серый чугун, содержащий графитизирующие присадки (МСЧ32-52, МСЧ38-60), а также синтетический высокопрочный чугун с шаровидным графитом (ВЧ38-17, ВЧ42-12, ВЧ50-2 и т.д.). Эти чугуны обладают повышенной прочностью на растяжение (в 2,5 3 раза выше, чем у серого чугуна), высокой износоустойчивостью и жаростойкостью. Помимо высоких прочностных показателей чугуны абсолютно водонепроницаемы и имеют повышенную стойкость к коррозии. Недостатком чугуна является невозможность сварки, что осложняет герметизацию стыков сборных обделок. Кроме того, сталь и чугун имеют высокую стоимость, поэтому их применение ограничивается наиболее сложными инженерно-геологическими условиями.

Ведутся исследования по использованию в качестве материала обделки слоистых композитов (высокопрочных органических волокон и полимерных, металлических или керамических связующих) и конструкционной керамики.

6.2. ВНУТРЕННЕЕ ОЧЕРТАНИЕ ТОННЕЛЬНЫХ ОБДЕЛОК

При назначении конструктивной формы и размеров тоннельной обделки необходимо учитывать строительные, эксплуатационные и экономические требования.

Строительные требования определяются выбором способа сооружения тоннеля, инженерно-геологическими условиями и влияют главным образом на форму обделки. Эксплуатационные требования выражаются в необходимости соблюдения размеров габарита приближения строений и оборудования с размещением за ним эксплуатационных устройств. Экономические требования сводятся к уменьшению площади поперечного сечения тоннеля до минимально необходимой, применению наиболее экономичных конструкций и, следовательно, снижению стоимости строительства.

Значительное влияние на выбор внутреннего очертания тоннеля оказывают геологические и гидрогеологические условия его заложения. Они определяют форму, конструкцию и материал об-

79

делки, а также способ производства работ по строительству тоннеля.

Форма поперечного сечения тоннеля должна обеспечивать рациональную статическую работу обделки под внешними нагрузками и соответствовать особенностям материала обделки. Основным материалом тоннельных обделок является бетон, который хорошо работает на сжатие и очень слабо на растяжение. Поэтому для лучшего использования прочности материала нужно принять такую форму внутреннего очертания обделки, чтобы в ней преобладали сжимающие напряжения.

Под воздействием внешних нагрузок в сечениях обделки возникают нормальные силы, положение которых характеризует так называемая кривая давления. Для того чтобы в обделке преобладали сжимающие напряжения, кривая давления должна располагаться как можно ближе к оси свода обделки. В идеальном случае, т.е. при совпадении кривой давления с осью свода, в обделке будут действовать только нормальные силы, и не будут возникать изгибающие моменты. Это теоретически возможно, если при преобладающем вертикальном давлении, характерном для крепких пород, свод очерчен по квадратной параболе, а при всестороннем внешнем давлении (радиальной нагрузке) – по круговой кривой. Поэтому круговая форма обделки рациональна для тоннелей, сооружаемых щитовым способом в мягких и слабых породах, а для прочных пород принимают сводчатое очертание обделки при проходке тоннелей горным способом.

Однако практически точное совмещение оси свода с кривой давления весьма затруднительно. Пяты свода обделки не являются неподвижными, так как опираются на податливую породу или стены, верхние сечения (торцы) которых имеют линейные и угловые смещения. Вследствие этого в своде неизбежно возникают изгибающие моменты, которые обусловлены смещением пят, поэтому происходит отклонение кривой давления от оси свода. Величина и закон распределения горного давления обычно отличаются неопределенностью, особенно при частой смене геологических условий по трассе тоннеля, что приводит к отклонению величины действительных нагрузок от расчетных. Смещению кривой давления от оси свода способствуют усадка и ползучесть бе-

80

тона при твердении, а также температурные воздействия. Поэтому практически добиться совпадения оси свода с кривой давления почти невозможно и при расчетах добиваются лишь вписывания этой кривой в тело обделки, так чтобы эксцентриситет нормальной силы в сечениях обделки не превышал 0,45 величины их высоты.

При этом необходимо соблюдать следующие основные правила:

1)ось обделки должна иметь плавное очертание, так как наличие в ней переломов вызывает отклонение кривой давления от оси;

2)при преобладании вертикальных нагрузок свод должен быть достаточно подъемистым, приближающимся по форме к квадратной параболе, поэтому в верхней части свода ось должна иметь кривизну больше, чем в нижней пятовой части, примыкающей к стенам;

3)при действии на обделку бокового горного давления стены должны иметь выпуклое криволинейное очертание в сторону породы;

4)при воздействии на обделку всестороннего горного давления она должна иметь форму обратного свода (при сводчатом очертании обделки) или круговую форму, при которых в этих условиях обеспечивается наиболее рациональная работа конструкции (на сжатие).

При расчете обделок по предельным состояниям, когда используется расчетное сопротивление бетона на растяжение, кривая давления в замке свода может даже выходить за пределы сечения обделки на величину, которая гарантирует исключение трещин в своде.

В практике тоннелестроения форму очертания обделки принимают с учетом геологических условий и рациональной работы материала обделки. В крепких породах, оказывающих на обделку вертикальное горное давление небольшой интенсивности, стены могут быть вертикальными, с наибольшим приближением к контуру габарита. Это возможно потому, что в крепких породах при упругой деформации обделки возникает значительный отпор со стороны породы, снижающий величину изгибающих моментов.

81