2553

.pdf

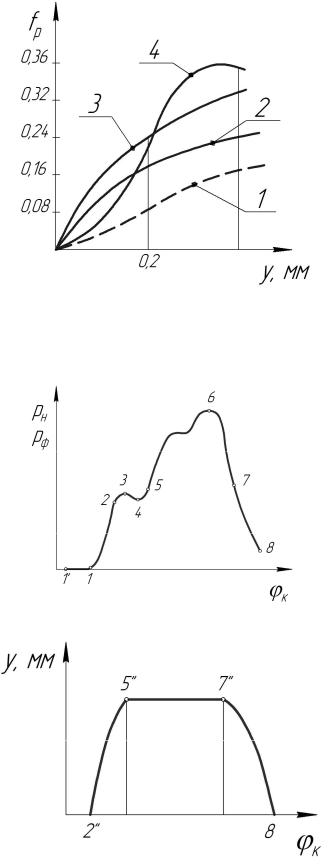

Рис. 84. Схемы подачи топлива:

1 – многодырчатая форсунка с иглой Д-37; 3 – ЯМЗ-236; 4 – штифтовая форсунка ФШ-2х0,23

Рис. 85. Определение характеристики впрыска топлива

180

Процесс впрыска можно представить в виде следующей диаграммы (рис. 85):

Точка 1′– начало повышения давления в объёме штуцера; Точка 1 – начало повышения давления в объёме Vф; Точка 2 – начало подъёма иглы;

Точка 5 – игла достигает упора, однако на участке 5‒6 давление продолжает нарастать; Точка 7 – начало движения иглы к седлу;

Точка 8 – посадка иглы в седло.

Меньшее давление при посадке иглы в седло объясняется двумя причинами:

1.Большой площадкой, на которую давит топливо.

2.Силой инерции и силами трения движущимися массами фор-

сунки.

При уменьшении проходных сечений распылителя увеличивается продолжительность впрыска и даже возможен подвпрыск топлива.

Сувеличением силы предварительной затяжки пружины повышается общий уровень давления в распылителе, более четко игла садится в седло. Однако при этом увеличивается сила удара иглы в седло, т.е. снижается долговечность форсунки.

В конце впрыска сила инерции и сила трения могут оказаться больше силы затяжки пружины и давление в распылителе окажется меньше давления в цилиндре двигателя. Горячие газы могут проникнуть в полость распылителя, вследствие чего произойдет закоксовывание распылителя и дросселирующих сечений. Через некоторое время такие распылители необходимо заменить. Для уменьшения вероятности закоксовывания распылителя уменьшают массу подвижных деталей форсункииувеличиваютзатяжкупружиныфорсунки.

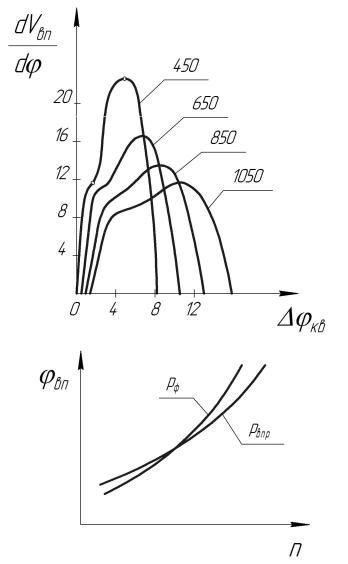

Влияние скоростного режима работы двигателя на параметры процесса впрыска.

При увеличении скоростного режима начало впрыска будет позднее, а конец впрыска будет сдвигаться в сторону большего угла. Причём запаздывание конца впрыска будет нарастать более интенсивно.

При этом увеличивается давление впрыска и продолжительность по углу поворота кулачкового вала. На номинальном режиме для быстроходных двигателей действительная продолжительность впрыска увеличивается в 1,8‒2,2 раза по сравнению с геометрической

181

подачей. Это объясняется большим влиянием дросселирования и сжимаемостью топлива (рис. 86).

Рис. 86. Характеристики впрыска топлива

взависимости от угла поворота и от частоты вращения

14.9.Способы изменения цикловой подачи топлива и её влияние на параметры процесса впрыска

Величина цикловой подачи зависит от скоростного и нагрузочного режима работы двигателя. Влияние различных факторов на цикловую подачу учитывается коэффициентом подачи, который представляет собой n Vц Vг; Vц Vг n f кл пл n; n 0,75 0,9,

Vг; Vц Vг n f кл пл n; n 0,75 0,9,

182

где Vг ‒ геометрическая подача топлива (объем, описанный плунжером).

Из формулы видно, что цикловую подачу можно изменить воздействием на активный ход плунжера. При этом возможны три способа регулирования:

1.Изменением конца подачи топлива при неизменном начале подачи.

2.Изменением начала впрыска при неизменном конце подачи.

3.Одновременным изменением начала и конца подачи.

При первом способе регулирования с увеличением цикловой подачи конец впрыска смещается в сторону запаздывания, а начало остаётся постоянным.

Вследствие незначительного отклонения фаз впрыска от оптимальных и простоты изготовления этот способ получил широкое распространение. Его используют почти на всех автотракторных дизелях.

При втором способе с уменьшением цикловой подачи начало впрыска сдвигается к ВМТ, то есть в зону более высоких температур и давлений, что приводит к уменьшению периода задержки воспламенения. Работа двигателя будет более мягкой.

При третьем способе, с уменьшением цикловой подачи, начало впрыска сдвигается к ВМТ, т.е. в зону более высоких температур и давлений, а конец впрыска наступает ранее. Подбором шага винтовых кромок можно получить оптимальные фазы впрыска. Но в этом случае плунжер должен иметь две винтовые кромки. Однако из-за сложности конструкции применяют редко.

15. РАСЧЕТ ТОПЛИВНОЙ АППАРАТУРЫ

Цикловая подача топлива:

g |

|

|

|

g |

е |

Nе 103 |

|

8,33g |

е |

|

; |

|

|||||

ц |

|

|

|

2n 60 i |

|

|

n i |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

V Ц |

g |

е |

|

Nе 103 |

|

|

8,33 g |

е |

Nе |

, |

|||||||

2n 60 i T |

|

n i T |

|||||||||||||||

|

|

|

|

|

|

||||||||||||

где – 4-тактный двигатель; T – плотность топлива.

Для заданной продолжительности впрыска время подачи топ-

лива определяется из уравнения t 6n.

183

Общая площадь распыливающих отверстий:

с fc Vц 103 Wвпр t gц 103 Wвпр t Т мм2.

Теоретическая скорость истечения топлива

WВП |

|

2 Ρф Рц |

м/сек. Ρц |

Pz |

Pc |

; |

|

|

|||||||||||||

|

|

|

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

V |

10 |

3 |

|

|

|

|

|

g |

ц |

|

10 |

3 |

|

|

|

|||

fc |

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

|

|

; |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

2 Ρф Ρц |

|

|

с t |

|

|

|

|

|

|

|

|

||||||||

|

с |

t |

|

|

|

|

|

2 Ρф Ρц T |

|||||||||||||

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

dc

fc 0,785 m ,

fc 0,785 m ,

где m – число отверстий.

15.1. Определение размеров плунжерной пары

Размеры плунжерной пары определяют из заданной цикловой подачи. В целях облегчения пуска двигателя её увеличивают на 70‒80 %. Если по мере износа плунжерной пары её цикловая подача уменьшится, то для компенсации расчётную величину следует дополнительно увеличить на 20‒30 %. В дополнение к вышеуказанным факторам необходимо учитывать сжимаемость топлива и деформацию трубопроводов.

Расчетный объем подаваемого топлива

1,9 2,1Vц V V

Vр , ηн

где V – объем, компенсирующий сжимаемость топлива; V ‒ объем, учитывающий деформацию топливопроводов; н 0,75 0,9.

Если известны объем высокого давления Vm , среднее давление распыливания Pср и остаточное давление в трубопроводе, то будем

иметь

V Pср Pост Vm, мм3,

где – коэффициент сжимаемости топлива, =(0,6‒0,7)10-5.

184

15.2. Деформация трубопровода

При длине трубопровода l, внутреннем диаметре dв и пользуясь теорией упругости, будем иметь

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

2 |

|

|

|

|

|

dв |

|

|

|

dн2 |

dв2 |

|

|

|

|

|

|

||||||||

|

|

V |

|

|

|

|

|

|

dв |

dв |

dв l, d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

||||||||||||

|

|

|

|

|

в |

|

|

|

|

|

2 |

|

|

2 |

|

|||||||||||||||||||||||||

|

|

|

|

|

|

E |

Pф Pост |

d |

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dн |

в |

|

|

|

|

|

|

|||||||||

где E – модуль упругости, E=2,2∙10-5; – коэффициент Пуансона. |

|

|||||||||||||||||||||||||||||||||||||||

|

|

d |

2 |

|

|

|

|

|

d3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4V |

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

V |

р |

|

|

|

n |

S |

n |

|

|

|

; d |

n |

S |

n |

; d |

n |

3 |

|

|

|

1,084 |

3 V |

p |

; S |

np |

S |

n |

2d |

отв |

|||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

4 |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где Sn– ход плунжера; Snp – ход плунжера с учетом диаметров пере-

пускных окон.

15.3. Распыливание топлива и параметры распыливания

В случае объёмного смесеобразования и объёмно-плёночного частица топлива попадает в камеру сгорания и должна быть раздроблена на капли размером 5‒50мк. Тяжёлые капли ухудшают процесс сгорания, образуют сажу, очень мелкие частицы, испаряясь около сопла форсунки, затрудняют равномерное распределение топлива по объёму камеры сгорания.

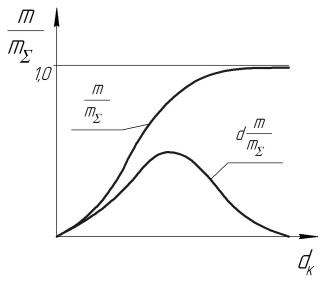

Качество распыливания топлива зависит от сопротивления газовой среды, начальных возмущений струй топлива, давления впрыска и свойств топлива. Скорости движения частиц топлива различны, различны условия их движения, поэтому распыливание топлива будет неравномерным, т.е. диаметр капель меняется в широком диапазоне. При прочих равных условиях испаряемость топлива зависит от общей поверхности капель и объёма каждой частицы. Поэтому качество распыливания характеризуется диаметром капель.

Для оценки тонкости распыливания пользуются средним диаметром капель. Могут быть использованы среднеарифметический, среднеповерхностный и среднеобъёмный диаметры.

Однако средние диаметры капель не могут характеризовать однородность распыливания. Различают суммарные характеристики распыливания, когда по оси абсцисс откладывают диаметры капель, а по оси ординат относительное содержание капель от нулевого до соответствующего диаметра. Чем круче и ближе к оси ординат, тем тоньше и однороднее распыливание.

185

Рис. 87. Характеристика распыливания топлива

Характеристику распыливания можно представить в виде относительных частот капель отдельных размеров, т.е. так называемую частотную характеристику. Она получается дифференцированием суммарной характеристики (рис. 87).

На тонкость распыливания оказывает влияние скорость истечения топлива, которая зависит от давления впрыска. Средние диаметры капель находятся в обратной зависимости от давления впрыска и скорости истечения.

Наличие средних диаметров капель позволяет расчётным путём оценивать тонкость распыливания на каждом этапе подачи топлива. Для этого выбирают интервал от 0,5 до 1,0º поворота коленчатого вала. По среднеобъёмному диаметру капель и объёму впрыснутого топлива подсчитывают число капель:

m |

9 |

Qi |

, |

6 10 |

|

||

|

|||

i |

|

dоб3 |

|

|

|

|

где mi – число капель за данный интервал; Qi – объем топлива, поданный за данный интервал, мм3; dоб – среднеобъемный диаметр капель в данном интервале.

Общее число капель, подсчитанное от начала подачи до любого

i n

момента впрыска, m mi .

i 1

Средние диаметры капель (мкм) будут определены по следующим формулам:

186

а) среднеарифметический: d |

|

i |

|

d |

ai |

|

|

m |

|

, |

|||

|

|

|

||||

|

a |

i 1 |

i |

m |

||

б) среднеповерхностный: dп

;

;

в) среднеобъемный: dоб 3

6 109 i Qi , .

6 109 i Qi , .

i 1 m

Обычно строят зависимость средних объёмных диаметров (для суммарных характеристик) в зависимости от угла поворота коленчатого вала (рис. 88). При наличии таких характеристик довольно просто определить тонкость распыливания и количество распылённого топлива в любой момент времени от начала впрыска.

Увеличение скоростного режима двигателя и цикловой подачи топлива приводит к увеличению давления впрыска, а, следовательно, и скорости истечения топлива, что улучшает тонкость распыливания топлива.

Рис. 88. Характеристика распыливания топлива в зависимости от угла поворота коленчатого вала

Повышение плотности среды, в которую осуществляется впрыск, улучшает тонкость распыливания, однако при этом скорость теряется и частицы могут слипаться, образуя укрупненные капли, которые увеличивают средний диаметр капель. При уменьшении вязкости топлива качество распыливания улучшается.

На тонкость распыливания оказывает влияние испаряемость топлива, предварительное возмущение топлива в канал форсунки, вихревое движение воздуха в камере сгорания, улучшающие качество распыливания топлива.

187

Уменьшение диаметра распыливающих отверстий улучшает тонкость распыливания, наилучшее распыливание топлива имеет место при lc  dc 3 4.

dc 3 4.

16. СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЯХ С НЕРАЗДЕЛЬНЫМИ КАМЕРАМИ СГОРАНИЯ

Нераздельные камеры сгорания представляют собой объём заключённый между поршнем и головкой цилиндра. Обычно камера сгорания образуется за счёт углубления в поршне или в головке цилиндра. Конфигурация камеры сгорания может быть самой различной. При объёмном смесеобразовании впрыск топлива производится непосредственно в камеру сгорания. Неравномерность состава смеси получается из-за неравномерности распределения топлива в факелах.

Удельная энергия распыливания топлива (дж/кг) определяется по

уравнению: Ет |

|

W2 |

c2 |

Pp |

, |

|

|

||||

|

2 |

|

т |

||

где Wт – скорость течения топлива, м/с; c2– коэффициент скорости,

c2=0,6‒0,7; Pp – перепад давлений в сопловых отверстиях, кг/см2;

т – плотность воздуха, т =830 кг/м3.

Для улучшения распыливания используют энергию воздушного потока, тогда суммарная энергия распыливания будет: Е Ет Ев.

Большое распространение в дизелях получили нераздельные камеры в поршне, форма которых соответствует форме факела топлива. Распылитель форсунки имеет 5‒7 отверстий и, несмотря на это, при отсутствии вращательного движения воздуха коэффициент избытка воздуха должен быть не меньше 1,5‒1,7.

Вращательное движение воздуха осуществляют за счёт специальной конфигурации и расположения продувочных окон в двухтактных двигателях с помощью заширмленных клапанов с помощью специальной конфигурации впускного канала (тангенциальный вход). Интенсивность вращательного движения должна быть согласована с числом и диаметром сопловых отверстий. За время впрыска угол поворота воздуха должен быть согласован (равен) с углом между осями соседних факелов.

Достоинства двигателей с нераздельными камерами сгорания.

188

1. Хорошее смесеобразование, малые потери теплоты через стенки камеры сгорания, что обуславливает высокую экономичность. Хорошее смесеобразование обеспечивается высоким давлением впрыска, правильным сочетанием числа сопловых отверстий с энергией тан-

генциального вихря (gе 220 240гркВт ч).

2. Лёгкий пуск двигателя, а также возможность форсирования двигателя осуществляется применением наддува.

Недостатки однокамерных двигателей.

1. Большая жёсткость работы (0,6 1,2мнм2град.) за счёт интенсивного перемешивания топлива с воздухом, что увеличивает период задержки воспламенения.

2.Более высокие требования к ЦЧ (50,60).

3.Необходимо иметь более высокое давление впрыска топлива (40‒60 МПа), а для насоса-форсунки до 140 МПа.

4.Так как энергия вращательного движения воздуха затухает к концу сжатия, то необходимо иметь большое количество отверстий распылителя малого диаметра. При этом они быстро засоряются и закоксовываются. Для увеличения интенсивности вихря камеры в поршне делают более глубокими и тогда их называют полураздельными камерами сгорания.

Оценивают полураздельные камеры отношением диаметра каме-

|

|

|

|

|

|

=0,615; для каме- |

ры к диаметру поршня – dк |

|

. Для ЯМЗ dк |

|

|||

|

|

|

Dц |

|

Dц |

|

|

|

=0,35 0,37. Давление впрыска для полураздель- |

||||

ры ЦНИДН dк |

|

|||||

|

Dц |

|

|

|

|

|

ных камер можно понизить до 15МПа. Жёсткость работы при этом снижается. Недостатком таких камер является увеличение высоты поршня и его массы. При использовании камер в поршне часть топлива попадает на стенки камеры сгорания, поэтому такой способ смесеобразования называют объёмно-плёночным.

16.1. Плёночный способ смесеобразования

При плёночном смесеобразовании стремятся к тому, чтобы основная доля топлива наносилась на стенки камеры сгорания в виде

189