2553

.pdf

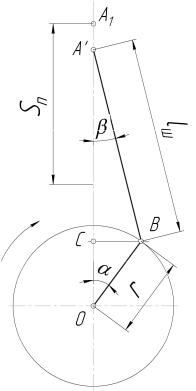

Рис. 36. Расчетная схема продувки

Опыты показывают, что давление в цилиндре двигателя к моменту открытия впускного окна должно быть несколько больше давления продувочного воздуха. Это даёт возможность увеличить высоту впускных окон и, несмотря на возможность заброса отработавших газов в свежий воздух, качество продувки от этого только улучшается.

5.14. Процесс впуска

Продувка цилиндра осуществляется на участкеS1MS2 при переменной разности давлений Ps Ps Pr /const.

Принимая во внимание, что площадь выпускных окон значительно больше, чем площадь впускных, а поэтому давление в цилиндре быстро падает до давления Pr, то принимают Ps Ps Pr const.

Постоянство перепада давлений приводит к постоянной скорости воздуха, поступающего в цилиндр двигателя.

Согласно уравнению Бернулли имеем

|

W2 |

|

|

|

|

2P |

|

|

|

|

|

P |

|||

P (1 ) |

s |

|

|

, |

W |

s |

|

|

; |

|

|

|

s |

, |

|

s |

2 |

|

s |

|

s |

1 |

s |

|

|

s |

|

R T |

|||

|

|

|

|

|

|

|

|

|

|

|

|

s |

s |

||

где – коэффициент сопротивления впускных окон; ξ =0,6–0,8.

90

5.15. Порядок расчёта

Необходимое количество продувочного воздуха, подаваемого насосом, находим из соотношения G VH Vнас o ,

где VH – коэффициент подачи насоса, VH 0,8 0,85; o– плотность воздуха.

Рабочий объем насоса Vнас Vh ,

где Vh– рабочий объем цилиндра; – объемный коэффициент подачи продувочного насоса, =1,5-1,8 – для двигателей с продувочным насосом, =1,0 – для двигателей с кривошипно-камерной продувкой.

Gs VH Vh o Vh o; VH ,

где – коэффициент продувки, =1,3–1,5 – для двигателей с продувочным насосом, =0,8–0,85 – для двигателей с кривошипнокамерной продувкой.

5.16. Расход воздуха через продувочные окна за время d dGs ( s f )Ws s d s Ws s f d

dG |

W |

s |

f d ; |

f d F ; |

F |

|

|

Gs |

|

; |

s |

0,75 0,8, |

|

|

W |

|

|||||||||

s |

s s |

|

s |

s |

|

s |

s |

|

||||

|

|

|

|

|

|

|

s |

|

|

|||

где Fs – время сечения открытого состояния впускного окна. Действительное время сечения должно быть увеличено, так как

расчет продувки производим при W=сonst – соответствующее максимальному перепаду давлений. Практически время сечения увеличивают для двигателей с продувочным насосом на (40–60) %, а для двигателей с кривошипно-камерной продувкой на 80–100 %.

Для проверки высоты продувочных окон, полученной по диаграмме и расчетным путем, поступают следующим образом:

а) строим кривую хода поршня в зависимости от угла поворота коленчатого вала; Sn f ( );

б) изменяем масштабы диаграммы, уменьшив величину хода поршня на ширину окон, делим s на постоянную величину 6n.

Витоге диаграмма будет представлена в координатах f f ( ),

аплощадь этой диаграммы покажет время сечения открытого состояния впускных окон (рис. 37).

91

Отложив на диаграмме высоту продувочных окон hs и проведя горизонтальную прямую, получим точки S1MS2 соответствующие моменту открытия и закрытия впускного окна. Тогда площадь S1MS2 , взятая в масштабе f и t, будет представлять собой время сечения при той высоте окон, которая была получена по диаграмме.

Рис. 37. Схема определения проходного сечения впускных окон

6. КИНЕМАТИКА КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

Условия работы кривошипно-шатунного механизма обуславливаются характером изменения сил и моментов, возникающих в них при разных режимах работы двигателя. Величина и характер их изменения могут быть определены на основании кинематических и динамических исследований кривошипно-шатунного механизма. Этим исследованиям должен предшествовать тепловой расчет двигателя, в котором определяют силы давления газов, основные размеры двигателя, а также дается оценка теплового состояния отдельных элементов двигателя.

Различают следующие типы кривошипно-шатунных механизмов: а) центральный или аксиальный, когда ось цилиндра пересекает ось коленчатого вала; б) дезаксиальный, т.е. в котором ось цилиндра смещена относительно оси коленчатого вала;

в) кривошипно-шатунныймеханизм,имеющийглавныйиприцепнойшатун.

92

На рис.38 показана схема центрального или аксиального механизма. Подавляющее большинство двигателей имеют центральный механизм или дезаксаж выполняют настолько незначительным, что при расчёте деталей на прочность им пренебрегают.

На схеме приняты следующие обозначения:

r – радиус кривошипа; lш – длина шатуна; α – угол поворота коленчатого вала; А1 – ось поршневого пальца в верхней мертвой точке; А – текущее положение оси поршневого пальца; О – ось коленчатого вала; – угол отклонения шатуна; В – текущее положение оси шатунной шейки.

Направление вращения шатуна коленчатоговалапоказанострелкой.

Рис. 38. Схема кривошипно-шатунного механизма

Угловая скорость вращения коленчатого вала:

|

n |

; |

r |

, |

|

|

|||

30 |

|

lm |

||

где n – частота вращения коленчатого вала, мин-1; =0,24–0,31 – для автотракторных двигателей.

93

6.1. Перемещение поршня

При повороте на угол α поршень перемещается из точки А1 в точку А, т.е. путь поршня будет

Sn A1 A (l r) (lcos rcos ) r(1 cos ) l(1 cos ).

Из ∆АВО имеем:

СВ l |

sin rsin ; |

sin |

r |

sin sin . |

|

||||

ш |

|

|

lш |

|

|

|

|

|

Следовательно, cos

1 2 sin2 1 1 2 sin2 .

1 2 sin2 1 1 2 sin2 .

2

Выражение под корнем раскладываем по биному Ньютона, при этом принимаем только первые два члена, а остальные отбрасываются за малостью.

sin2 1 cos2 ; cos 1 1 2 1 cos2 1 1 2(1 cos2 ). (5)

2 |

2 |

2 |

4 |

|

||

Подставив в уравнение (4). значение cos получим |

|

|||||

Sn |

r(1 cos ) |

r |

(1 cos2 ). |

(6) |

||

4 |

||||||

|

|

|

|

|

||

Анализируя уравнение (6), приходим к выводу, что перемещение поршня можно разбить на два порядка: а) первая часть уравнения имеет период изменения 360º за счет вращения кривошипа и выражается уравнением Sn r(1 cos ), вторая часть уравнения имеет период изменения за счёт отклонения шатуна.

Из уравнения (6) имеем:

|

|

|

|

|

|

||

при 0 |

Sn 0; при 90 |

sn |

r 1 |

|

; при 180 |

Sn 2r. |

|

2 |

|||||||

|

|

|

|

|

|

||

6.2. Скорость поршня

Скорость поршня есть производная пути по времени, т.е.

V |

dsn |

|

dsn |

|

d |

; |

d |

, |

|

|

|

|

|||||

n |

dt d dt |

dt |

||||||

где – угловая скорость Дифференцируем выражение (6). По углу поворота коленчатого

вала

94

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

VВ r sin |

|

sin2 . |

|

|

|

(7) |

||

|

|

|

|

2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

Vn r sin и |

||||

|

Скорость |

поршня |

имеет |

два |

порядка: |

|||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

V r |

sin2 |

. |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||||

n2 |

2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При 0 |

V 0; |

при 180 V |

0; при 90 |

s |

n |

r но |

|||||

|

|

|

|

n |

|

|

n |

|

|

|

|

|

не является максимальной. Для определения максимальной скорости необходимо уравнение (7) решить на max и min, если =1/4, то

Vmax 1,03 r при 77º.

Ускорение поршня

Ускорение поршня получаем путем дифференцирования уравнения (7) по углу поворота коленчатого вала и по времени.

j |

|

dVn |

|

dVn |

|

|

d |

r 2(cos cos2 ). |

|

|||

|

|

|

|

|||||||||

1 |

|

dt |

da |

|

dt |

|

|

|

||||

Ускорение поршня также имеет два порядка, j r 2 cos – с |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

периодом изменения 360º и |

j r 2 cos2 – с периодом изменения |

|||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

180о. При 0 |

j r 2(1 ), т.е. в верхней мертвой точке имеет |

|||||||||||

максимальное |

|

значение; |

|

|

при |

90 |

j r 2 , |

при |

||||

180 j r 2(1 ), |

т.е. в нижней |

мертвой |

точке абсолютное |

|||||||||

значение ускорения будет меньше, чем в верхней мертвой точке, кроме того, будет иметь отрицательный знак.

Кривая ускорения поршня может быть построена касательным методом (рис. 39). Для этого проводим прямую АВ, равную ходу поршня. Из точки А восстанавливаем перпендикуляр АД, равный максимальному значению ускорения. Из точки В опускаем перпендикуляр, равный минимальному значению ускорения. Из точки F опуска-

ем перпендикуляр, равный FC 3r 2 . Прямые ДС и СЕ делим пополам и соединяем прямой 1–1. Затем прямые 1–Д и С–1 делим пополам и соединяем прямой 2–2, прямые 1–Е и 1С делим пополам и соединяем прямой 3–3 и т.д. Изгибающая касательная кривая к этим прямым представляет собой j f (sn).

95

Рис. 39. Схема определения ускорения поршня

6.4. Особенности кинематики дезаксиального механизма

Дезаксиальным механизмом называют такой, у которого ось цилиндра не пересекается с осью коленчатого вала, смещена относительно ее по ходу вращения или в обратную сторону, т.е. прямой или обратный дезаксаж (рис. 40).

При прямом дезаксаже намного уменьшается боковая сила поршня на стенку цилиндра, что значительно увеличивает срок службы цилиндропоршневой группы. Обратный дезаксаж применяют для карбюраторных двигателей, у которых юбка поршня в ВМТ уменьшает удары поршня о стенку цилиндра.

Такой механизм, кроме параметра , характеризуется величиной относительного смещения k=a/r, которая обычно колеблется в пределах 0,05‒0,2. Положение кривошипа, соответствующее ВМТ и НМТ, определяют по углам 1; 2, которые находят из треугольников

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A1EO и A EO. |

а |

|

rk |

|

k |

|

|

|

|

a |

|

rk |

|

k |

|

|||

|

sin |

1 |

|

|

|

; |

sin |

2 |

|

|

|

. |

||||||

|

l r |

l r |

1 |

l r |

l r |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

1 |

||||||||

96

Рис. 40. Схема дезаксиального механизма

Соотношение между углами и определяется из выражения

lш sin rsin или sin (sin k).

Уравнения пути скорости и ускорения поршня отличаются от центрального механизма наличием добавочного третьего члена, учитывающее влияние смещения.

Sn r 1 cos 4 1 cos2 k sin ,

|

|

|

|

, |

|

Vn |

r sin |

|

sin2 k cos |

||

2 |

|||||

|

|

|

|

jn r 2 cos cos2 k sin .

7. ДИНАМИКА КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

Анализ сил, действующих в кривошипно-шатунном механизме, необходим для расчета деталей двигателя на прочность и определения нагрузок на подшипники. Расчет деталей на прочность выполняют для номинального режима работы двигателя. В некоторых случаях выполняют расчет для max крутящего момента (т.е. для max газовых

97

нагрузок) и для максимального скоростного режима (т.е. для max инерционных сил).

Силы, действующие в КШМ, делят на силы давления газов и на силы инерции. Силы инерции, в свою очередь, делят на силы от воз- вратно-поступательных масс и от вращательных масс.

7.1. Силы давления газов

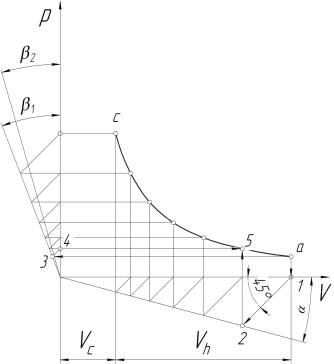

Изменение сил давления газов определяют на основании теплового расчета построением индикаторной диаграммы. Индикаторную диаграмму можно построить аналитическим путем, методом полуокружностей, методом Брауэра. Для этой цели задаются уравнением:

1 tg n 1 tg – метод Бауэра.

Угол принимают в пределах 20‒25º, угол определяют из уравнения 4, если строится линия сжатия, то в уравнение подставляют показатель политропы сжатия, а если линия расширения – в уравнение подставляют показатель политропы расширения, можно задать не углы и , а тангенсы углов и . Масштаб длин желательно иметь таким, чтобы объем Vh равнялся ходу поршня.

Vh /Sn s – объем цилиндра в мм чертежа; Vc Vh /( 1) – объем камеры сжатия;

Vc / s – длина отрезка объема камеры сжатия, мм.

Масштаб сил выбирают с таким расчетом, чтобы получить примерно квадратную диаграмму или слегка больше по вертикали. Точки а,c,z, в, r наносят на диаграмму на основании теплового расчета (рис. 41).

98

Рис. 41. Схема определения давления газов

Из точки а опускают вертикаль до пересечения с осью абсцисс в точке 1; из точки 1 проводят прямую под углом 45о к оси абсцисс до пересечения с линией ограничивающей угол в точке 2. Из точки 2 восстанавливают вертикаль. Из точки а проводят горизонталь до пересечения с линией, ограничивающей угол 1 в точке 3. Из точки 3

о

проводят линию под углом 45 к оси ординат до пересечения с этой осью в точке 4. Из точки проводят горизонталь до пересечения с вертикалью в точке 5. При построении линии расширения угол оставляют прежним, а в уравнение (1) подставляют показатель политропы расширения и определяют tg 2, который является основанием для построения политропы расширения, при этом вертикали остаются прежними, а горизонтали строят на основании угла 2.

7.2. Сила инерции

Для определения сил инерции необходимо знать массы подвижных деталей. Использование действительных масс подвижных деталей значительно усложняет определение сил инерции. Поэтому в практических расчетах, как правило, используют приведенные массы.

99