- •ВВЕДЕНИЕ

- •Основные свойства металлов

- •Измерение твердости по методу Роквелла

- •Испытание твердости по методу Виккерса

- •Структурный анализ металлов и сплавов

- •Макроструктурный анализ металлов

- •Микроструктурный анализ сплавов

- •Порядок выполнения работы

- •Характеристика структурных составляющих

- •Правило концентраций и отрезков

- •Характеристики сталей

- •Классификация, маркировка углеродистых сталей

- •Характеристики чугунов

- •Серые чугуны

- •Ковкие чугуны

- •Белые чугуны

- •Высокопрочные чугуны

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Термическая обработка стали

- •Превращения, происходящие в стали при охлаждении

- •Выбор скорости охлаждения детали

- •Определение структуры углеродистой стали после закалки

- •Выбор температуры закалки

- •Отпуск углеродистых сталей

- •Порядок выполнения работы

- •Контрольные вопросы

- •Маркировка легированных сталей

- •Назначение легирующих элементов и их влияние на свойства стали

- •Классификация сталей

- •Классификация по назначению

- •Классификация конструкционных сталей

- •Структура легированных сталей после термической обработки

- •Конструкционная сталь 30ХГСА

- •Быстрорежущая сталь Р6М5

- •Износостойкая сталь 110Г13Л

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Медные сплавы

- •Алюминиевые сплавы

- •Порядок выполнения работы

- •Краткие теоретические сведения

- •Отжиг дуралюмина

- •Закалка и старение дуралюмина

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Общие сведения о процессах листовой штамповки

- •Расчет диаметра заготовки

- •Определение номинальных размеров рабочих частей вырубного штампа

- •Определение усилий вырубки

- •Выполнение расчетов и эксперимента по операции вытяжки при изготовлении детали

- •Определение необходимого количества операций вытяжки

- •Определение номинальных размеров рабочих частей вытяжного штампа

- •Определение усилий вытяжки

- •Содержание отчета по лабораторной работе

- •Контрольные вопросы

- •Выбор методов и способов производства заготовок объемной штамповкой

- •Определение класса точности поковки

- •Определение группы стали

- •Определение степени сложности поковки

- •Определение исходного индекса

- •Определение допусков на размеры поковки

- •Назначение напусков

- •Разработка чертежа холодной поковки

- •Разработка чертежа горячей поковки

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Приложение

- •Электрическая сварочная дуга, ее характеристики

- •Режимы ручной дуговой сварки

- •Электроды для ручной дуговой сварки

- •Определение технологических коэффициентов и выбор оптимального режима сварки

- •Оборудование, инструмент и приспособления для проведения экспериментальной части лабораторной работы

- •Порядок выполнения экспериментальной части работы

- •Контрольные вопросы и задания

- •Основные способы литья

- •Разработка чертежа отливки

- •Расчет литниковой системы

- •Порядок выполнения работы

- •Библиографический список

4

5

6

висимости от относительной толщины заготовкиДИиз табл. 7.5.

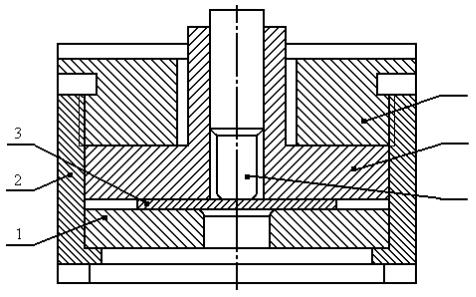

Рис. 7.5. Эскиз сборочного чертежа лабораторного вытяжного штампа: 1 – матрица; 2 – контейнер; 3 – заготовка; 4 – прижимная гайка;

5 – прижим; 6 – пуансон

Радиус закругления кромок вытяжной матрицы Rм определяют в за-

Расчетное усилие вытяжкибАзависит от механических свойств деформируемого металла его толщ ны, размеров изделия, коэффициента вытяжки и коэффициента трен я между заготовкой и материалом штампа. Для практических расчетов при определении усилия вытяжки пользуются

Определение усилий вытяжки

эмпирической формулой |

|

|

|

|

|

|

|

|

|

и |

. |

dп |

. |

S |

. |

σв |

. |

k, |

|

С |

Pв = π |

|

|

|

|

||||

где k – коэффициент, учитывающий дополнительное усилие, необходимое для проталкивания деформируемой заготовки через матрицу (k = 1,25); σв – предел прочности деформируемого металла на растяжение, МПа. Для

низкоуглеродистой стали σв ≈ 400 МПа.

Для предотвращения образования складок на цилиндрических стенках изделия в вытяжном штампе применяют прижимное кольцо, или складкодержатель (см. рис. 4), прижимающий часть заготовки к матрице штампа с усилием Q, величина которого должна быть достаточной, чтобы фланец заготовки не имел возможности образовывать складок.

Полное расчетное усилие вытяжки Pп будет равно сумме

Pп = Pв + Q,

где усилие прижима Q рассчитывается по формуле

Q = F . q,

78

|

|

|

|

|

|

|

|

|

Сталь мягкая для глубокой вытяжки: |

|

|

|

|

||||

при S > 0,5 мм |

|

|

|

|

|

2,5–3,0 |

||

при S < 0,5 мм |

|

|

|

|

|

2,0–2,5 |

||

Медь |

|

|

|

|

|

|

1,2–1,5 |

|

Латунь |

|

|

|

|

|

|

1,5–2,0 |

|

Дюралюминий Д16АТ |

|

|

|

|

1,4–1,8 |

|||

|

|

|

|

|

|

И |

||

Операция вытяжки детали проводится на лабораторном гидравличе- |

||||||||

ском прессе. Действительное усилие вытяжки Pд определяется в ньютонах |

||||||||

по формуле |

π D2 |

|

Д |

|

||||

P = |

10 N = 2,5 πD2 |

N , |

||||||

|

пл |

|||||||

д |

|

4 |

А |

пл |

|

|||

где Dпл – диаметр плунжера г дравлического пресса, см (Dпл = 8 см); N – |

||||||||

показание манометра г дравлбческого пресса в момент вытяжки, атм. |

||||||||

и |

|

|

|

|

|

|||

С |

|

|

|

|

|

|

|

|

Сравнение полного расчетного Pп и действительного Pд значений усилия вытяжки проводится по формуле относительной погрешности, аналогичной погрешности определения усилия вырубки.

Содержание отчета по лабораторной работе

В отчете должны быть представлены:

–эскизы всех приведенных в методических указаниях разделительных и формоизменяющих операций листовой штамповки (см. табл. 7.1) и точные формулировки этих операций;

–эскиз готового изделия (см. рис. 7.1);

–расчет диаметра плоской заготовки Dз;

–схема (см. рис. 7.2) и расчет основных размеров пуансона и матрицы вырубного штампа;

79

–расчет силовых условий процесса вырубки (расчетного и фактического усилий вырубки, их сравнение);

–схема (см. рис. 7.4) и расчет основных размеров пуансона и матрицы вытяжного штампа;

–расчет силовых условий процесса вытяжки (полного расчетного и фактического усилий вытяжки, их сравнение).

|

|

Контрольные вопросы |

1. Что относят к разделительным операциям листовой штамповки? |

||

2. |

Что относят к формоизменяющим операциям листовой штамповки? |

|

3. |

Что происходит с материалом в процессе холодной пластической |

|

деформации? |

|

|

4. |

Как можно снять наклеп после холодной пластической деформации? |

|

5. |

|

И |

При какой температуре можно проводить горячую пластическую |

||

деформацию? |

Д |

|

6. |

Как можно повысить пластичность материала перед обработкой |

|

его давлением? |

|

|

7. |

Как называется операция листовой штамповки, при которой пло- |

|

ская заготовка превращается в полое тело?

9. Что такое прочностьбматериалаА?

8. За счет чего происходит упрочнение металла в процессе пластиче-

ской деформации?

10. Как называетсяиоперация отделения заготовки по замкнутому контуру, при котором отделяемая часть является деталью?

СЛабораторная работа № 8

ИЗУЧЕНИЕ ТЕХНОЛОГИЙ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Выбор методов и способов производства заготовок объемной штамповкой

Получение деталей машин может быть осуществлено как непосредственно из проката (без предварительного формообразования заготовки), так и с предварительным формированием заготовок методами литья или обработки давлением [5].

Основными факторами, влияющими на выбор способа получения заготовки, являются следующие: тип производства; технологические свойства материала; требования к механическим и эксплуатационным свойствам детали; размеры, масса и конфигурация детали; качество поверхности, обеспечение заданной точности; возможности имеющегося оборудования и т.д.

80

Для единичного и мелкосерийного производства характерно исполь-

зование в качестве исходной заготовки горячекатаного сортового проката, а также отливок или поковок, получаемых способами, не требующими изготовления сложной технологической оснастки (например, литье в песча- но-глинистые формы, свободная ковка и т.д.) [5].

В условиях крупносерийного и массового производства (крупные предприятия по производству автотракторной техники, например, КамАЗ, ВАЗ, Челябинский тракторный завод и др.) используются методы предварительного формообразования заготовки, делающие ее максимально приближенной к форме и размерам готовой детали. Это позволяет резко сократить объем трудоемких и малопроизводительных операций; если при изготовлении деталей из проката отходы металла в стружку составляют от 30 до 50%, то при использовании методов обработки давлением и литья, в

особенности способов, |

при кото- |

И |

|||||

рых фасонные заготовки получа- |

|||||||

|

|||||||

ются |

повышенной |

|

точности |

Д |

|||

(штамповка |

на паровоздушных |

||||||

|

|||||||

горячештамповочных |

|

молотах |

|

||||

(ПГШМ), на кривошипных горя- |

|

||||||

чештамповочных |

|

прессах |

|

||||

(КГШП), горизонтально-ковочных |

|

||||||

машинах (ГКМ), штамповка с ка- |

|

||||||

либровкой, штамповка выдавли- |

|

||||||

ванием, изотермическая штамповА- |

|||||||

ка), отходы металла в стружку со- |

|

||||||

ставляют (7 – 20)%. |

|

б |

|

||||

|

С учетом требован й к меха- |

|

|||||

ническим |

и |

эксплуатационными |

|

||||

свойствам |

ответственных, тяжело |

|

|||||

нагруженных деталей, работающих |

|

||||||

в условиях переменныхСнагрузок |

|

||||||

(шестерни, зубчатые колеса, рото- |

|

||||||

ры, компрессорные диски, коленча- |

|

||||||

тые валы, торсионы, рессоры и т.п.) |

|

||||||

при изготовлении заготовок целе- |

|

||||||

сообразно |

использовать |

способы, |

|

||||

связанные с горячей |

пластической |

|

|||||

деформацией |

металла, |

поскольку |

|

||||

при |

этом |

создается |

качественная |

|

|||

структура |

металла |

(мелкозерни- |

Рис. 8.1. Формоизменение заготовок |

||||

стость, благоприятное расположе- |

в открытом и закрытом штампах |

||||||

ние |

волокон), |

залечиваются внут- |

|

||||

81

ренние дефекты литого металла (при использовании слитка), значительно повышаются его механические свойства [5].

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

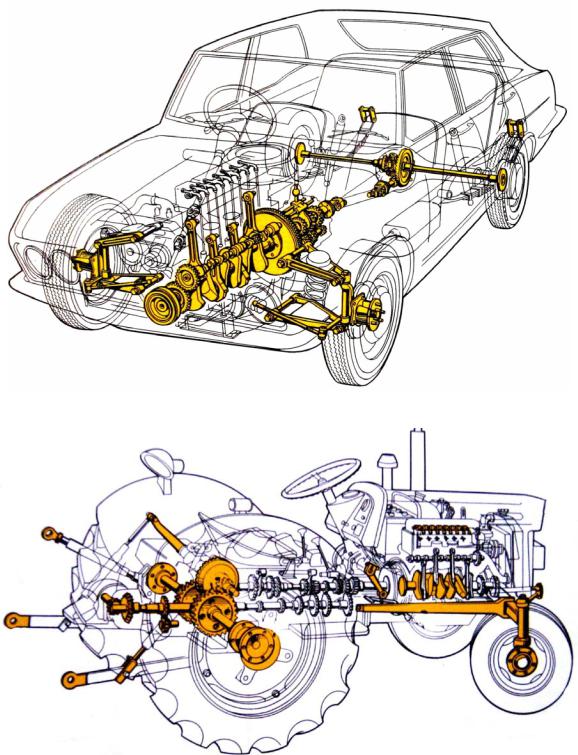

Рис. 8.2. Детали легкового автомобиля, изготовленные горячей штамповкой |

||||

|

б |

|

|

|

|

|

(выделены) |

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 8.3. Детали трактора, изготовленные горячей штамповкой (выделены)

Недостатком горячей объемной штамповки является только ограниченная масса получаемых поковок – до 400 кг в зависимости от сложности. Формоизменение металла производится в открытых (рис. 8.1, а – д) и

82

закрытых (рис. 8.1, е – к) штампах; в первом случае излишки металла заготовки выталкиваются в облой (отход, который появляется из-за неточности объема заготовки или вводится для создания подпора); во втором – поковка штампуется без облоя из точной по объему заготовки.

Горячей объемной штамповкой получают качественные поковки массой до 400 кг для ответственных деталей автомобилей (рис. 8.2), тракторов (рис. 8.3), сельскохозяйственных машин, оборонной техники, железнодорожного транспорта и т.д. В большинстве машин они составляют до 20% общей массы деталей (зубчатые колеса, коленчатые валы, оси, траки, шатуны, распределительные валы, балансиры, рычаги, полуоси, поршни, клапаны и т.д.).

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

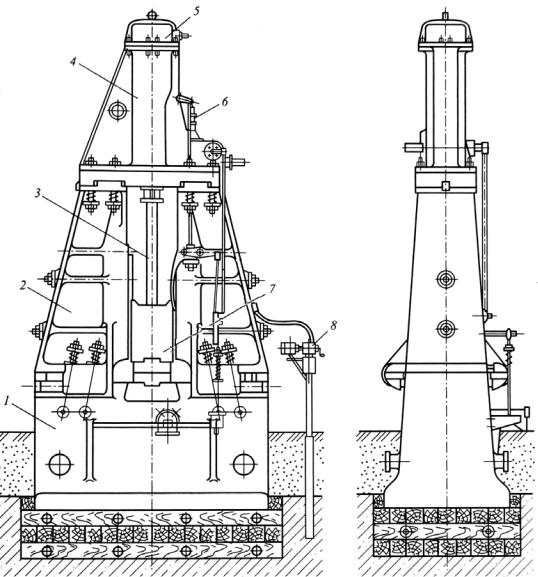

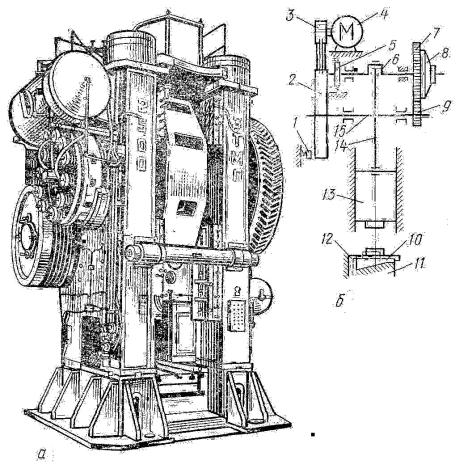

Рис. 8.4. Конструкция современного паровоздушного штамповочного молота: 1 – шабот; 2 – стойка; 3 – шток; 4 – цилиндр; 5 – крышка цилиндра с буфером; 6 – золотник; 7 – баба; 8 – кран

83

Поковки штампуются на ПГШМ и КГШП. Молоты (рис. 8.4) являются универсальным оборудованием со свободным ходом рабочих частей, а поэтому весьма распространенным при изготовлении заготовок сложной конфигурации (табл. 8.1). При этом надо иметь в виду, что верхняячасть молотового штампа заполняется металлом лучше, поэтому в нем располагают наиболее глубокую полость, а также трудно заполняемые элементы поковки.

Таблица 8.1. Поковки, штампуемые на ПГШМ и КГШП

Форма штамповок (поковок) |

|

Конфигурация |

||||||

|

|

|

|

|

|

|

||

Круглые и квадратные в плане |

|

|

|

|

|

|||

|

|

|

|

|

||||

и близкие к ним |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прямой |

|

|

И |

||

С вытянутой осью |

|

|

|

Д |

||||

|

Изогнутой |

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

||

Типа развилин |

|

|

б |

|

|

|

|

|

С отростками |

и |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

Смешанной конфигурац |

|

|

|

|

|

|

||

в |

|

е |

Рис. 8.5. Переходы штамповки коленчатого вала: а – исходная заготовка;

б– гибка; в – штамповка в черновом ручье; г – штамповка в чистовом ручье;

д– обрезка облоя; е – высадка фланца

84

При штамповке поковок с вытянутой осью и переменными сечениями по длине на рабочих поверхностях штампов располагаются не только штамповочные ручьи (предварительные и чистовые), но и заготовительные (протяжные, подкатные, гибочные и др.). На рис. 8.6 показан молотовый штамп для штамповки детали «рычаг тормозного крана». Формовка полуфабрикатов в заготовительных ручьях приближает форму заготовки к окончательной форме поковки (рис. 8.5, 8.6), а это уменьшает износ чистовых ручьев.

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 8.6. Штамп молотовый для штамповки детали «рычаг тормозного крана»

85

На рабочих поверхностях верхнего и нижнего штампов нарезаются ручьи. В данном случае: гибочный (вид В), протяжной, отрубной, подкатной, чистовой.

Поковки (см. табл. 8.1), штампуемые на КГШП (рис. 8.7), имеют более высокую точность размеров, что приводит к экономии металла и снижению трудоемкости механической обработки.

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

|

и |

|

|

|

Рис. 8.7. Кривошипный горячештамповочный пресс: а – общий |

||||

вид; |

б – кинематическая схема: 1 – тормоз; 2 – маховик; 3 – |

|||

шкив; |

4 – электродвигатель; 5 – кулачок; 6 – кривошипный вал; |

|||

7, 9 – шестерниС; 8 – муфта фрикционная; 10 – подушка клиновая; 11 – стол; 12 – станина; 13 – ползун

Штамп молотовый (см. рис. 8.6) состоит из двух половин, каждая из которых имеет «ласточкин хвост» для закрепления в бабе и соублоке (штамподержателе). Высота хвостовиков всегда больше глубины полостей, в которую вставляются штампы, с тем, чтобы нагрузки не передавались «плечам». А ширина хвостовиков должна быть такой, чтобы они проходили в полости. В образовавшийся зазор забивается клин. Смещение штампов в перпендикулярном направлении ограничивается Т-образными шпонками (сухарями), которые вставляются в полости хвостовиков (на рис. 8.6 выделены штриховыми линиями слева вверху и внизу), бабы и соублока.

86

При штамповке на КГШП лучше заполняется нижняя часть штампа, поэтому там должны располагаться наиболее глубокие ручьи и трудно заполняемые элементы поковки. Наличие выталкивателей поковок в штампах позволяет значительно уменьшить штамповочные уклоны (в 2 – 3 раза по сравнению со штамповкой на молотах), а также получать поковки в закрытых штампах выдавливанием (рис. 8.8).

Поковки, получаемые на ГКМ (рис. 8.9), обычно имеют форму тел вращения (табл. 8.2, группы 1 –5). Реже– сложнофасонные (см. табл. 8.2, группа 6).

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 8.8. Штамповые инструменты и переходы штамповки поковки детали «поворотный кулак» автомобиля: I – осадка цилиндрической заготовки;

II– предварительная штамповка выдавливанием; III – штамповка

вчистовом ручье) и соответствующие инструменты (в, а, б) штампа КГШП

87

Таблица 8.2. Поковки, штампуемые на ГКМ

Группы |

|

Подгруппы |

Характеристика подгруппы |

Примерная |

||

|

|

|||||

|

|

конфигурация |

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

1 |

С утолщением на одном конце |

|

||

1 |

|

|

|

|

|

|

Типа стержня с утол- |

2 |

С утолщением на обоих концах |

|

|||

щением |

|

|

стержня |

|

|

|

|

|

|

|

|

||

|

|

3 |

С одним и более утолщением по |

|

||

|

|

длине стержня |

|

|||

|

|

|

|

|||

|

|

1 |

|

|

И |

|

2 |

|

|

|

|

|

|

С глухой полостью |

2 |

С двусторонней полостью |

|

|||

|

|

|

||||

|

|

|

|

|

|

|

|

|

1 |

А |

|

|

|

3 |

|

1 |

б |

Д |

|

|

4 |

|

|

||||

Со сквозной поло- |

|

|

|

|

||

стью |

|

2 |

Со сложным контуром |

|

||

|

|

|

||||

|

С |

С глухой полостью переменного |

|

|||

|

|

|

|

|||

Со смешанной кон- |

|

сечения по длине |

|

|||

и |

|

|||||

фигурацией |

|

2 глухой или сквозной полостью с |

|

|||

|

|

|

буртами (утолщениями) по длине |

|

||

5 |

|

1 |

С односторонним наружным |

|

||

|

(внутренним) буртами |

|

||||

Из трубчатой заго- |

|

|

||||

|

|

|

|

|

||

товки |

|

2 |

С двусторонним наружным (внут- |

|

||

|

|

ренним) буртами |

|

|||

|

|

|

|

|||

|

|

1 |

Подсадки на ГКМ местных утол- |

|

||

|

|

|

щений А |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Комбинированной |

2 |

С прошивкой или пробивкой ме- |

|

|||

формы |

|

стных полостей |

|

|||

|

|

|

||||

|

|

|

|

|

||

|

|

|

Выполнение других операций в |

|

||

|

|

3 |

отдельных местах (подсадка ук- |

|

||

|

|

|

|

лона и др.) |

|

|

88

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

||||||||||

|

|

|

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

А |

7 |

|

4 2 |

|

|

|

|

|

||||||||

|

б |

|

|

|

|

|

|

|

|

|||||||||

|

и |

|

г |

|

|

|

|

|

|

|

||||||||

Рис. 8.9. Кинематическая схема горизон- |

|

|

|

|

|

|

|

3 |

|

|||||||||

тально-ковочной машины (вид в плане): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 – боковой ползун с зажимным инструмен- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

том; 2 – зажимная матрица неподвижная; |

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|||||

3 – заготовка прутковая; 4 – пуансон; |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

5 – ползун центральный с пуансонами; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

||

6 – рычаг бокового ползуна; |

|

|

|

|

|

6 |

|

|

|

|

|

|||||||

7 – кривошипно-шатунный механизм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

а |

|

б |

|

|

|

|

в |

|

|

|||||||||

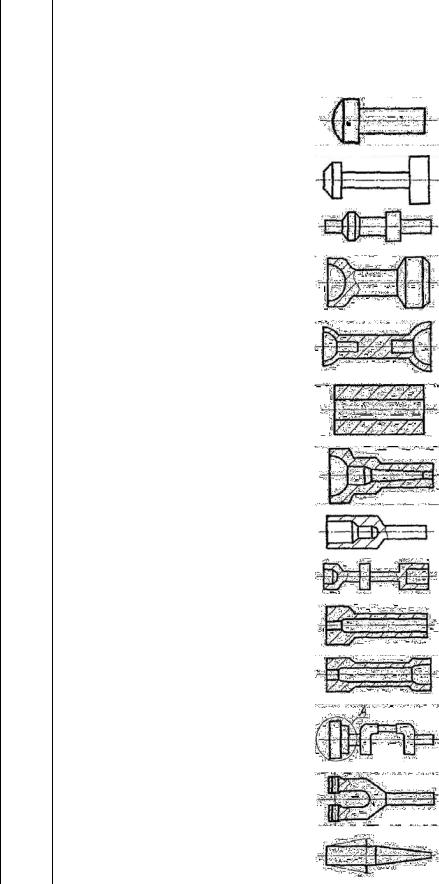

Рис. 8.10. Пуансонный блок (а), разъемные матрицы (б, в) и полуфабрикаты |

|

|

||||||||||||||||

|

детали «шестерня заднего хода трактора» |

|

|

|||||||||||||||

ИнструментСГКМ (рис. 8.10) состоит из трех частей: разъемных матриц (зажимающих и удерживающих исходную заготовку, рис. 8.10, б и в) и высадочного пуансона (рис. 8.10, а). Наличие двух плоскостей разъема штампов ГКМ позволяет:

–уменьшить до минимума или вообще исключить штамповочные уклоны;

–в большинстве случаев производить штамповку без облоя, что приводит к уменьшению отходов.

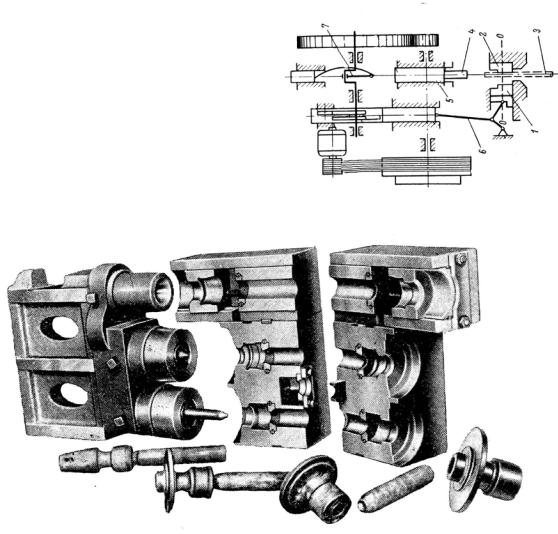

Особенность конструирования штампов ГКМ такова, что полости матриц для операций, требующих для деформирования металла приложения наибольших сил, располагаются ближе к центру блока (рис. 8.11, IV – высадка окончательная фланца).

89

|

|

И |

|

а |

б |

Д |

б |

|

|

||

и |

|

|

|

Рис. 8.11. Инструмент (а) и переходы штамповки (б) детали «полуось» автомобиля: |

|||

I, II – набор металла под утолщениеА; III – черновая штамповка фланца; |

|||

IV – окончательная высадка фланца |

|

||

С |

открытой горячей объемной штамповки |

||

Разработка технолог |

|||

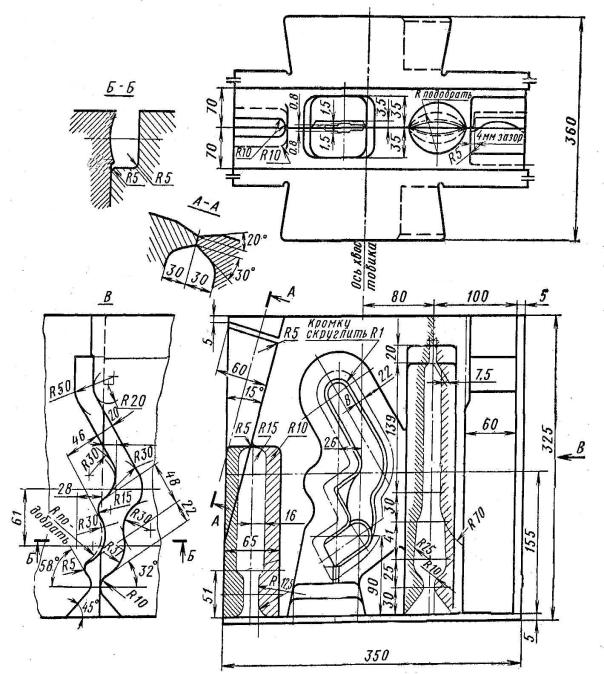

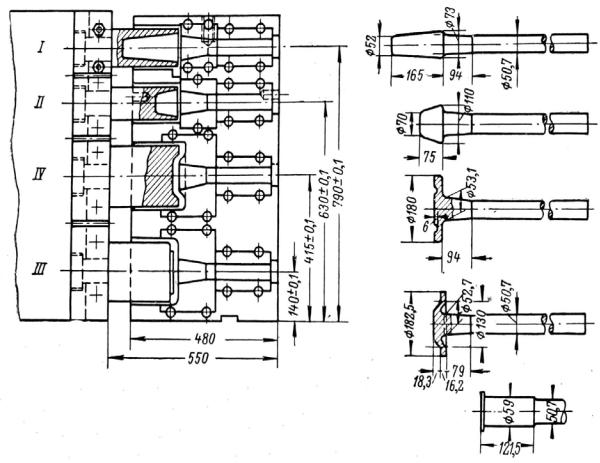

Базовой для разработки технологий является информация о характеристике материала детали, требованиях к расположению волокон макроструктуры, размерной точности, о форме детали (по рабочему чертежу, рис. 8.12), о шероховатости поверхностей.

Чертеж поковки разрабатывается по чертежу готовой детали в соответствии с ГОСТ 7505-89.

Алгоритм разработки чертежа поковки (заготовки под механиче-

скую обработку) следующий:

– определить положение поковки в верхней и нижней половинах штампа с учетом свободного ее извлечения и особенностей заполнения полостей при штамповке на ПГШМ или КГШП;

– определить класс точности поковки в зависимости от вида технологического оборудования и прогнозируемой точности размеров поковки;

90

–выбрать плоскость разъема штампа (не всегда плоскую);

–определить группу стали, используемой для изготовления поковки;

–определить массу детали;

|

|

|

И |

|

|

Д |

|

|

А |

|

|

б |

|

|

|

и |

|

|

|

Рис. 8.12. Рабочий чертеж детали «втулка» |

|||

– определитьСстепень сложности поковки; |

|||

– определить исходный индекс; |

|

|

|

– выбор припусков на механическую обработку; |

|||

– выбор допусков на размеры холодной поковки; |

|||

– определить зоны, в которых необходимо сделать напуски (за счет штамповочных уклонов и радиусов скруглений, «заполнения» поперечных канавок, впадин зубьев и шлицев, шпоночных пазов, перемычек отверстий и др.);

– формирование чертежа холодной поковки;

– формирование чертежа горячей поковки, по размерам которой изготавливаются полости штампов;

– определить форму и размеры исходной заготовки.

91