- •1. СОСТАВ И СВОЙСТВА БИТУМОВ

- •1.1. Классификация битумов

- •1.2. Состав битумов

- •1.4. Основные свойства битумов

- •Контрольные вопросы

- •2. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

- •2.1. Классификация способов производства битумов

- •2.3. Технология производства битумов деасфальтизации

- •2.4. Производство битумов окислением

- •2.4.1. Основы процесса окисления воздухом

- •2.4.2. Режимы процесса окисления

- •2.4.4. Окисление в трубчатом реакторе

- •2.4.5. Окисление в пустотелой колонне

- •2.5. Получение битумов методом компаундирования

- •Контрольные вопросы

- •3. ХРАНЕНИЕ ВЯЖУЩИХ

- •3.1. Битумные и эмульсионные базы

- •3.2. Классификация битумохранилищ

- •3.3. Разогрев битума в хранилище

- •3.4. Битумонагревательное оборудование

- •4. БИТУМНЫЕ ЭМУЛЬСИИ

- •4.1. Необходимость применения эмульсий

- •4.2. Классификация эмульсий

- •4.3. Структурный состав битумных эмульсий

- •4.4. Эмульгаторы для приготовления битумных эмульсий

- •4.4.1. Типы эмульгаторов

- •4.4.2. Принцип действия эмульгаторов

- •4.5. Приготовление дорожных эмульсий

- •4.5.1. Технологический процесс приготовления эмульсий

- •Контрольные вопросы

- •5. МОДИФИЦИРОВАННЫЕ БИТУМЫ

- •5.1. Общие сведения о модифицированных битумах

- •5.2. Технология приготовления полимерно-битумных вяжущих на основе полимеров

- •5.4. Технология приготовления резинобитумных вяжущих на основе эластомера дорожного

- •Контрольные вопросы

- •6. ТРАНСПОРТИРОВАНИЕ И РАСПРЕДЕЛЕНИЕ БИТУМА

- •6.3. Расчёт основных параметров автогудронатора

- •6.4. Расчет теплоизоляции цистерны

- •Контрольные вопросы

- •7.1. Смеси на основе битумных вяжущих материалов

- •7.1.1. Виды органоминеральных смесей

- •7.1.2. Органоминеральные смеси, содержащие воду

- •7.1.3. Смеси, не содержащие воду

- •7.2. Поверхностная обработка дорожных покрытий

- •7.4. Устройство покрытий и оснований способом пропитки

- •Контрольные вопросы

- •Библиографический список

Естественно, чем меньше расходные коэффициенты, тем экономичнее технологический процесс.

2.5. Получение битумов методом компаундирования

В настоящее время этим методом получают большое количество дорожных битумов [6, 14, 19]. Смешение, или компаундирование битумов, – это вторичный процесс их переработки, который производят чаще всего на нефтеперерабатывающих заводах или на месте потребления. Битум, или смолистый остаток, полученный перегонкой, окислением, экстракцией или деасфальтизацией, не всегда удовлетворяет требованиям по всем показателям, предъявляемым к дорожным

битумам. В этом случае путем соответствующего смешения битума с

дистилляты, в остатке получают гудрон с температуройИ размягчения 32–48 °С. Масляные дистилляты для удаления смолистых веществ

другим смолистым остатком можно значительно улучшить его свой-

ства и довести до требуемых. Например, на заводах, работающих по

подвергают очистке растворителямиАД(фенолом). В результате очистки получают масляные рафинаты и в качестве отхода – дистиллятный экстракт.

масляному варианту, нефть поступает на атмосферно-вакуумную

трубчатую установку, на которой выделяют топливные и масляные

го извлечения из него тяжелыхбмасляных составляющих (до 30% от количества гудрона) направляют на деасфальтизацию. Процесс деас-

фальтизации заключаетсяив обработке гудрона жидким пропаном (пектаном или бутаном). Ввиду того, что высокомолекулярные смо-

Гудрон в атмосферно-вакуумной установке для дополнительно-

листые и асфальтеновые вещества плохо растворяются в пропане,

происходит разделение на деасфальтированный гудрон и битум деас- |

|

фальтизации. |

С |

|

|

В дальнейшем получение битума может производиться в двух |

|

направлениях: смешением битума деасфальтизации с дистиллятами и остаточными экстрактами или дополнительным окислением битума деасфальтизации и смешением его с дистиллятным экстрактом.

Для получения битумов требуемых свойств применяют их взаимное смешение или смешение с другими смолистыми остатками, образующимися при переработке нефти и нефтепродуктов. При смешении битумов различных свойств и генезиса необходимо, чтобы смешиваемые компоненты были близки по величине поверхностного

62

натяжения. Смешение битумов с дегтями возможно в ограниченном количестве (15–20%). Равномерность смешения проверяют по температуре размягчения смеси, которая должна соответствовать средневзвешенному значению температур размягчения составляющих компонентов. Технология приготовления смешанных битумов сводится к разогреву их до жидкой консистенции и смешению. Методом смешения приготовляют большинство жидких битумов. В последнее время крупные дорожно-строительные организации в качестве добавок к битумам используют различные отходы при производстве каменноугольных дегтей и других синтетических смол (кубовые остатки полистирольных, кумаронозых смол), синтетических жирных кислот.

отборе масляных фракций увеличивается содержание смол. Полу-

Большое влияние на свойства битума оказывает технологический процесс его получения. При вакуумнойИперегонке и глубоком

ченный остаточный битум обладаетДбольшой растяжимостью при

25 °С, высокой чувствительностью к изменению температуры, малой

теплоустойчивостью и пластичностью при отрицательных темпера-

турах. Погодоустойчивость битума зависит от природы нефти. Из вы-

сокосмолистых нефтей получают погодоустойчивые битумы. При

снижении содержания асфальтосмолистых компонентов в исходной

нефти погодоустойчивость остаточных битумов снижается и почти |

|

и |

|

всегда ниже, чем в ок сленныхА. |

|

При окислен про сход т интенсивное образование асфальте- |

|

С |

повышению теплоустойчивости |

нов и меньше смол, это способствуетб |

|

битума. При длительном ок слении снижаются пластические свойства битума. При применении метода непрерывного окисления получают битумы с большим содержанием смол.

Битумы деасфальтизации содержат повышенное количество смол и относительно мало асфальтенов. Повышенное содержание смол способствует высокой когезии и растяжимости при 25 °С. Увеличение содержания асфальтенов повышает теплоустойчивость.

Таким образом, при получении битумов необходимо учитывать свойства нефти и смолистых остатков, выбирая технологию их переработки таким образом, чтобы получать битумы требуемых физикохимических и механических свойств.

63

Контрольные вопросы

1.С какой целью составляется материальный баланс окислительной колонны?

2.Из каких элементов состоит установка для получения битума окислением?

3.Что является исходными данными для расчёта окислительной колонны?

4.С какой целью составляется тепловой баланс окислительной колонны?

5.Каковы основные характеристики окислительной колонны?

6.От чего зависит расход воздуха для окисления?

7.На что влияет изменение температуры сырья на входе в колонну?

8.Что относится к режимам окисления?

9.При каком варианте переработки нефти получают битумы?

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

64

3.ХРАНЕНИЕ ВЯЖУЩИХ

3.1.Битумные и эмульсионные базы

Основные органические вяжущие материалы, применяемые для капитальных и облегченных типов покрытий автомобильных дорог, – это нефтяные дорожные и сланцевые битумы, каменноугольные дорожные дегти и эмульсии на их основе. Общая протяженность дорожных покрытий, сооружаемых с применением битума, при строительстве, реконструкции и капитальном ремонте дорог составляет около 80% от всех усовершенствованных типов твердых покрытий. Битум используют также при текущем ремонте и содержании дорог

как вяжущий и обеспыливающий материал, а в небольшом количест- |

|

|

И |

ве в качестве изоляционного материала искусственных сооружений |

|

[23, 24]. |

Д |

Для вяжущих материалов организуют базы и склады, предназначенные для хранения вяжущих и подготовки к использованию. Склады и базы – самостоятельные предприятия или входят в состав асфальтобетонного или эмульсионного завода на правах цеха. При расположении базы (цехи) на территории асфальтобетонного завода обслуживающие и вспомогательные сооружения (лаборатория, РММ,

душ и др.) могут быть о щими. Базы и склады подразделяют на при- |

||

и |

Ажелезной дороги, и притрассовые [4, |

|

рельсовые, расположенные у |

||

24]. При проектирован |

аз |

складов назначают их производитель- |

С |

|

|

ность (производственнуюбмощность), выбирают место, технологиче- |

||

ский процесс, маш ны |

оборудование, способы производства работ, |

|

составляют генеральный план (рис. 3.1, 3.2).

На битумных базах или в цехах асфальтобетонных заводов (АБЗ) и эмульсионных баз поступающие вяжущие материалы разных марок и типов претерпевают ряд механических и тепловых воздействий, отражающихся в той или иной степени на их качестве. Так, битум, поданный на АБЗ или базу транспортными средствами, нагревают до состояния текучести и сливают в приемные устройства – битумохранилища. При хранении битума необходимо, прежде всего, не допустить попадания в него влаги ни поверхностной, ни грунтовой воды. В хранилищах битум находится длительное время, при необходимости его вновь подогревают до состояния текучести (90–100 °С) и транспортируют в битумоплавильные установки или на трассу. Из битумоплавильной установки нагретый до рабочей температуры битум пере-

65

качивают в автогудронатор, битумовоз, в расходную промежуточную рабочую емкость или подают к дозаторам установок.

|

|

|

|

И |

|

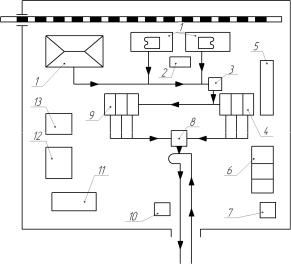

Рис. 3.1. План прирельсовой битумной базы: |

|||

1 |

|

|

Д |

|

– битумохранилища крытого типа с нагревательно-перекачивающими |

||||

|

агрегатами; 2 – преобразователь; 3, 8 – шестеренные насосы; |

|||

|

|

А |

|

|

4 – обезвоживающие установки для нагрева битума до рабочей температуры; |

||||

|

5 – пожарный сарай; 6 – парокотельная, душ и гардероб; 7 – туалет; |

|||

|

9 – цистерны с обогревом для хранения битума; 10 – охрана; |

|||

|

б |

|

|

|

|

11 – контора; 12 – РММ; 13 – лаборатория |

|||

|

и |

|

|

|

Эти процессы должны проходить при соответствующих температурных режимах с со людением технологических требований, чтобы избежатьСнарушен я вяжущих и других свойств битума. К этим требованиям относятся в первую очередь допустимый диапазон температуры и продолжительность нагрева битума. Так как для разных видов работ и дорожных конструкций применяют различные типы органических вяжущих материалов, то при проектировании необходимо определять тип базы или цеха и систему организации работ для каждого конкретного объекта [24].

Базы располагают в середине обслуживаемого участка, так как это сократит путь доставки органического вяжущего к месту работы.

Если строящаяся дорога значительно удалена от места получения вяжущего, целесообразно иметь две базы: одну вблизи места поступления вяжущего, а другую – у дороги. Вопросы размещения баз решают вариантно, при размещении складов учитывают перспективу их развития. База должна быть расположена в месте, удобном для приема вяжущего, размещения машин и оборудования. Расположение баз и складов обосновывают сравнительными калькуляциями стоимо-

66

сти вяжущего (приведенные затраты) – франко-база в зависимости от способов хранения и подготовки вяжущего для использования.

Необходимые вяжущие материалы доставляют железнодорожным или автомобильным транспортом от заводов-изгото- вителей до дорожных организаций-потребителей. Организация их своевременной приемки в подготовленные склады-хранилища, хранение и приготовление этих материалов являются важными задачами дорожного производства.

Экономически выгодная дальность транспортирования автобитумовозами вяжущего на дорогу составляет 20–30 км.

По продолжительности работы на одном месте битумные базы могут быть временного или стационарного типа, а в зависимости от

места расположения – приобъектные (притрассовые), прирельсовые |

|

|

И |

(при доставке битума по железной дороге) или приречные (при дос- |

|

тавке его водным путем, по рекам). |

Д |

Как правило, прирельсовые (приречные) битумные базы служат перевалочным пунктом для поступающего битума с его длительным

хранением и выдачей на приобъектные базы или АБЗ. При благопри-

го к употреблению, для тех илиАиных дорожных работ в битумовозы или автогудронаторы. Постоянные азы оснащают более производи-

ятных условиях организации производства целесообразно бывает на

прирельсовых базах осуществлять при необходимости также обезво-

живание и нагрев до ра очей температуры с выдачей битума, готово-

тельным оборудован ем сооружениями капитального типа. Обору- |

||

|

|

б |

дование и сооружен я временных баз обычно монтируют из инвен- |

||

тарных элементов |

|

нвентарных агрегатов и оборудования пере- |

движного типа. |

и |

|

|

|

|

Следовательно, на прирельсовых и других стационарных базах |

||

С |

|

|

целесообразно организовывать, кроме хранилищ, установки для обезвоживания и нагрева битума до рабочей температуры, если дальность транспортирования его к местам потребления не превышает 25–30 км. При большем расстоянии нужно создавать две базы: прирельсовую базу снабжения – для приемки и хранения материалов, где битум целесообразно подогревать только до температуры текучести для погрузки в транспортные средства, и притрассовую вблизи объектовпотребителей, на которой его нагревают до рабочей температуры. При расположении нефтеперерабатывающего завода в радиусе до 300 км от производственного предприятия дорожной организации, потребляющего битум, и при обеспеченности ритмичной доставки

67

битума с завода-изготовителя битум целесообразно доставлять в автобитумовозах преимущественно на приобъектные АБЗ или базы с организацией кратковременного хранения в расходных цистернах, оборудованных устройствами для поддержания рабочей температуры, или прямо принимать в рабочие емкости, из которых битум расходуется в течение суток [4].

В зависимости от выбранного типа битумной базы (или цеха) и в целях обеспечения рациональной организации прежде всего разрабатывают генеральный план базы (цеха). В генеральном плане решают вопросы размещения всех устройств базы (цеха) и определяют расположение приемных устройств, битумохранилищ, битумоплавильных

инасосных установок, битумных и других коммуникаций и сетей

электроснабжения, складов топлива и масел, поверхностно-активных веществ и разжижителей, парокотельной (вИслучае ее необходимости), ремонтной мастерской, лаборатории, административных помещений

идр., а также проездов и подъездныхДпутей.А

|

б |

и |

|

С |

|

Рис. 3.2. Генеральный план завода для приготовления дорожных эмульсий:

1 – битумохранилище; 2 – установка для обезвоживания и нагрева битума; 3 – склад дегтя и смолы; 4 – склад антраценового масла; 5 – склад песка; 6 – котельная и душ; 7 – туалет; 8 – лаборатория; 9 – склад едкого натра и поваренной соли; 10 – склад эмульгатора; 11 – склад топлива; 12 – цех подготовки воды; 13 – цех приготовления эмульсии; 14 – склад эмульсии; 15 – противопожарное оборудование

Таким образом, при разработке генерального плана базы (цеха) должна быть определена оптимально-необходимая площадь территории с учетом годового объема работы проектируемой базы (цеха) и

68