- •1. СОСТАВ И СВОЙСТВА БИТУМОВ

- •1.1. Классификация битумов

- •1.2. Состав битумов

- •1.4. Основные свойства битумов

- •Контрольные вопросы

- •2. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

- •2.1. Классификация способов производства битумов

- •2.3. Технология производства битумов деасфальтизации

- •2.4. Производство битумов окислением

- •2.4.1. Основы процесса окисления воздухом

- •2.4.2. Режимы процесса окисления

- •2.4.4. Окисление в трубчатом реакторе

- •2.4.5. Окисление в пустотелой колонне

- •2.5. Получение битумов методом компаундирования

- •Контрольные вопросы

- •3. ХРАНЕНИЕ ВЯЖУЩИХ

- •3.1. Битумные и эмульсионные базы

- •3.2. Классификация битумохранилищ

- •3.3. Разогрев битума в хранилище

- •3.4. Битумонагревательное оборудование

- •4. БИТУМНЫЕ ЭМУЛЬСИИ

- •4.1. Необходимость применения эмульсий

- •4.2. Классификация эмульсий

- •4.3. Структурный состав битумных эмульсий

- •4.4. Эмульгаторы для приготовления битумных эмульсий

- •4.4.1. Типы эмульгаторов

- •4.4.2. Принцип действия эмульгаторов

- •4.5. Приготовление дорожных эмульсий

- •4.5.1. Технологический процесс приготовления эмульсий

- •Контрольные вопросы

- •5. МОДИФИЦИРОВАННЫЕ БИТУМЫ

- •5.1. Общие сведения о модифицированных битумах

- •5.2. Технология приготовления полимерно-битумных вяжущих на основе полимеров

- •5.4. Технология приготовления резинобитумных вяжущих на основе эластомера дорожного

- •Контрольные вопросы

- •6. ТРАНСПОРТИРОВАНИЕ И РАСПРЕДЕЛЕНИЕ БИТУМА

- •6.3. Расчёт основных параметров автогудронатора

- •6.4. Расчет теплоизоляции цистерны

- •Контрольные вопросы

- •7.1. Смеси на основе битумных вяжущих материалов

- •7.1.1. Виды органоминеральных смесей

- •7.1.2. Органоминеральные смеси, содержащие воду

- •7.1.3. Смеси, не содержащие воду

- •7.2. Поверхностная обработка дорожных покрытий

- •7.4. Устройство покрытий и оснований способом пропитки

- •Контрольные вопросы

- •Библиографический список

нения ПАВ; рабочую емкость для получения и хранения активированного битума Е3; насосы Н1 и Н2; диспергатор-смеситель Д с обогревом.

Установка работает в следующем режиме. Битум при температуре 150 – 160 °С из окислительной установки или битумохранилища закачивается в емкость Е1, а ПАВ – в емкость Е2 и нагревается до температуры 120 – 130 °С. В качестве ПАВ можно использовать кубовые остатки синтетических жирных кислот, кубовые остатки аминов и другие адгезионные добавки. Затем исходное сырье (битум и ПАВ) с помощью насосов Н1 и Н2 закачивается в соответствующих пропорциях в рабочую емкость Е3.

Здесь производится предварительное смешение компонентов сы-

ся активации и диспергации (разбиению на мельчайшие капельки

рья. Полученная смесь из емкости Е3 прокачивается насосом Н3 через диспергатор-смеситель Д. При этом смесь битумаИи ПАВ подвергает-

диаметром 0,10–0,05 мм) за счет гидродинамическойД активации, воз-

никающей в связи с понижением давления в смеси на 0,2–0,3 МПа. Благодаря этому сплошность битума и ПАВ нарушается и они превращаются после диспергации в систему, состоящую из мельчайших дисперсных частиц, равномерно распределенных между собой в единице объема.

Частицы, соприкасаясь, создают вязкую гомогенную систему. |

|

Полученный таким образом активированныйА |

(диспергированный) би- |

тум хранится в рабочей емкости Е3, из которой с помощью насоса Н3 |

||

подается потребителю. |

б |

|

|

иКонтрольные вопросы |

|

1. |

Каковы особенности технологии получения ПБВ на основе полимера |

|

СБС в одну стадиюС? |

|

|

2. |

Каковы особенности технологии получения ПБВ на основе полимера |

|

СБС в две стадии? |

|

|

3. |

Какова технология получения ПБВ с добавкой АПП? |

|

4. |

Какова технология получения ПБВ с добавкой «Каудест-Д»? |

|

5. |

Чем различаются смесительные установки для приготовления битумов, |

|

модифицированных полимерными добавками и резиновой крошкой? |

||

6. |

В чём заключаются особенности технологии приготовления битумов с |

|

добавками ПАВ? |

|

|

7. |

Какое оборудование используют для приготовления битумов с добавка- |

|

ми ПАВ? |

|

|

122

6. ТРАНСПОРТИРОВАНИЕ И РАСПРЕДЕЛЕНИЕ БИТУМА

6.1.Классификация машин для транспортирования

ираспределения вяжущих материалов

Жидкие вяжущие материалы (битум, деготь) и разжижители, применяемые в дорожном строительстве и ремонте автомобильных дорог, перевозят железнодорожным или автомобильным транспортом. Для некоторых видов разжижителей, поверхностно-активных веществ и в некоторых случаях для битума в качестве тары могут быть использованы металлические бочки и крафт-мешки. Битумы всех марок (как вязкие, так и жидкие) загружают в транспортные

средства наливом. Это самый дешевый способ доставки, погрузки и |

|

разгрузки вяжущих [4, 24]. |

И |

|

|

Тарный битум вдвое дороже нетарного. з всех способов дос- |

|

|

Д |

тавки битума наиболее массовый это железнодорожный транспорт. От железнодорожных станций битум доставляют автотранспортом потребителю на битумные или эмульсионные базы и заводы.

Автотранспорт также используют для доставки битума потребителю с близкорасположенных к объектам строительства нефтеперерабатывающих заводов.

Для транспортирования итума по железной дороге применяют- |

|

и |

50–60 т и более или бун- |

ся цистерны (рис. 6.1) грузоподъемностьюА |

|

керные полувагоны (р с. 6.2) грузоподъемностью 40–60 т (4–6 секций |

||

по 10 т). |

С |

б |

|

||

Рис. 6.1. Железнодорожная цистерна для перевозки битума

123

Железнодорожные и автомобильные цистерны и бункерные полувагоны имеют, как правило, теплоизоляцию и устройства для разогрева битума (паром – змеевиками или острым паром, топочными газами, электроэлементами или масляный подогрев). Бункерные полувагоны разогреваются паром, для пропуска которого имеют двойные стенки с расстоянием между ними 40–50 мм.

|

И |

и |

Д |

Рис. 6.2. Бункерный полувагонАдля перевозки битума |

|

С |

цистерны и бункеры полувагонов |

Наполняют железнодорожныеб |

|

на нефтеперерабатывающ х заводах наливом сверху, через люк (рис. 6.3), а автоцистерны или тоже наливом через верхние люки, или с помощью насоса через приемный патрубок [4]. Битум сливают из железнодорожных цистерн через специальное сливное устройство – клапан, помещенный в днище, к которому прикрепляют отводной шланг, или сливают непосредственно по лотку в хранилище (рис. 6.4, а). Бункерные полувагоны опоражнивают путем опрокидывания отдельно каждого бункера на широкий лоток, по которому содержимое бункера скатывается в хранилище (рис. 6.4, б). Из автотранспортных средств битум сливают либо самотеком через патрубок для прикрепления шлангов ручных распределителей, либо путем перекачки насосом. Для выгрузки битума из железнодорожных цистерн также применяют специальные насосно-перекачивающие установки. Пере-

124

качка битума в хранилища снижает потери при разгрузке и устраняет загрязнение площадки.

Приемка вяжущих материалов на битумных базах и на АБЗ является одной из ответственных организационно-технических задач предприятий этого типа.

В период разгрузки цистерн или бункерных полувагонов не разрешается их передвигать. Если по прибытии к месту разгрузки температура вязких материалов находится в пределах 80–90 °С, их можно сразу сливать в битумохранилище. Если несмотря на наличие теплоизоляции цистерны (что обычно обеспечивает сохранение температуры около 100 °С в течение 10 суток при наружной температуре до –10 °С) битум все же остыл, то его перед сливом надо подогреть до

температуры текучести. |

|

|

|

И |

|

|

|

|

|

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 6.3. Установка для верхнего налива цистерн

Жидкие битумы и сырые дегти при температуре воздуха свыше +10 °С сливают без подогрева, а в холодное время подогревают до температуры +40–50 °С. На многих объектах битум при сливе разогревают с помощью пара, который пропускают в паровые змеевики или камеры цистерны и в паровую рубашку бункера, также применяют и электропрогрев битума.

Согласно правилам перевозок МПС вяжущий материал из железнодорожных цистерн нужно выгружать полностью с удалением остатков с внутренней стороны поверхности цистерны, слой остатка на дне не должен превышать 1 см [4]. При необходимости и особенно в

125

зимнее время цистерну подогревают паром (5–6 кгс/см2) до текучего состояния остатка, который затем удаляют. Можно остаток откачать насосом или промыть цистерну.

а |

|

б |

|

|

|

|

|

|

|

|

И |

|

|

|

|

Д |

|

|

|

|

А |

|

|

|

|

б |

|

|

|

|

и |

|

|

|

|

|

Рис. 6.4. Схема слива вяжущих при разгрузке: |

||||

|

а – из железнодорожных ц стерн; б – из бункерных полувагонов; |

||||

|

1 – цистерна-термос; 2 – бункерный полувагон; 3 – битумохранилище; |

||||

4 |

С |

|

|

|

|

– насосная установка для подачи битума; 5 – слив битума; 6 – подача пара; |

|||||

7 – передвижной парообразователь; 8 – донный битумонагреватель

На слив вяжущих из железнодорожной цистерны и бункерного вагона дается определенное время, но не больше 2 ч.

Из бункерных полувагонов вяжущие материалы разгружают опрокидыванием каждого бункера после того, как слой материала у его стенок расплавился от подогрева. При этом по указанию ответственного за разгрузку бункер освобождают от удерживающих его крюков-зацепов. Бункеры опрокидывают последовательно один за другим, чтобы не нарушать устойчивость вагона. После разгрузки бункер самостоятельно возвращается в вертикальное положение (рис. 4.3, б), его закрепляют и запирают крышки бункера.

Применяемые для изготовления асфальтобетона марки битума при обычной температуре (около 20 °С) имеют высокую вязкость, по-

126

этому выгрузка битума была и остается сложной инженерной задачей. Для ее решения необходимо разогревать битум до температуры 110– 120 °С.

Технологии разогрева паром, разогрев при помощи электрической погружной горелки, комплексы для разогрева и нижнего слива, комплексы для разогрева и верхнего слива нефтепродуктов имеют существенные недостатки [4, 17]:

требуется сложная инженерная инфраструктура (обусловлена применением пара в качестве теплоносителя);

большие потери тепла через внешние поверхности цистерны;

большая длительность процесса разогрева;

относительно высокая стоимость оборудования;

наличие остатков в цистерне (около 2 т битума);

невозможность слива неисправных цистернИ;

сложность конструкции системы слива нефтепродукта является фактором, повышающим стоимость иДснижающим надежность установки.

По этим причинам объёмыАперевозок в бункерных полувагонах сокращаются с каждым годом, а потребители обращают внимание на менее энергоёмкие и болеебпроизводительные способы разогрева и слива битума.

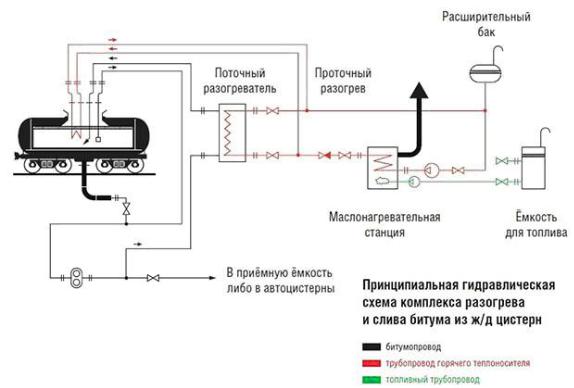

Российскими специалистамии был разработан и применен на практике новый комплекс для разогрева и слива битума, мазута, нефти и других темныхСнефтепродуктов из ж/д цистерн. Принцип действия комплекса основан на комбинированном использовании конвективного разогрева и струйно-механического перемешивания битума в пределах всего объема ж/д цистерны и дополнительного нагрева битума в системе внешних теплообменников (рис. 6.5).

Последовательность работы комплекса разогрева и слива битума и других вязких нефтепродуктов следующая:

1.В ж/д цистерну при помощи специального механизма опускается через верхнюю горловину устройство «игла», подогреваемое контуром горячего термального масла.

2.При температурном воздействии на твердый битум «игла» опускается внутрь цистерны и разогревает вокруг себя необходимый технический объем битума.

3.Разогретый до температуры текучести (100–110 С) битум выкачивается из цистерны и прогоняется через внешний теплообменник (работающий также на горячем термальном масле), в котором

127

температура битума достигает 150–160 С и возвращается по отдельному контуру через форсунки в «игле» обратно в ж/д цистерну.

4.После этого во время процесса циркуляции битума из ж/д цистерны через внешний теплообменник обратно в цистерну устройство «игла» раскрывается внутри разогреваемой емкости, ускоряя процесс разогрева битума и не оставляя застойных зон внутри цистерны.

5.При завершении процесса разогрева битума «игла» в собранном положении извлекается из ж/д цистерны. После этого битум можно либо откачивать, либо сливать, минуя резервуары для обезвоживания битума, в промежуточные емкости или напрямую в автоцистерны битумовозов.

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 6.5. Принципиальная гидравлическая схема комплекса разогрева и слива битума из железнодорожных цистерн

Данный способ обладает следующими преимуществами:

упрощение конструкции;

быстрое время разогрева (за счет обеспечения циркуляции разогретого нефтепродукта в ж/д цистерне) и слива по сравнению с применяемыми в настоящее время способами, в т.ч. импортного производства 20–25%;

128

возможность организации слива без инженерных коммуникаций (отсутствие необходимости в строительстве эстакады со всей инфраструктурой, достаточно наличие ж/д тупика);

возможность слива продукта через верхний люк цистерны (без установки нижнего слива);

обеспечение слива битума с требуемыми температурными параметрами (90–150 °С) напрямую потребителю;

минимальное количество обслуживающего персонала (один оператор в смену);

возможность автоматизации управления установки;

при масляном разогреве теплоноситель обладает постоянными параметрами в отличие от пара, параметры которого могут меняться;

использование масла как теплоносителяИдает возможность объединять битумное хранилище, битумоплавительные котлы, биту-

мопроводы и другое потребное оборудование в одну систему по теплоносителю и тем самым увеличить КПДДсистемы.

Автомобильные перевозки вяжущих материалов производят в горячем или холодном состоянииАпри помощи автобитумовозов, автогудронаторов или автоцистерн (рис. 6.6).б

Си

Рис. 6.6. Классификация машин для транспортирования и распределения вяжущих материалов автомобильным транспортом

129

Из-за сравнительно небольших расстояний перевозок слив вяжущего в хранилище почти всегда возможен без подогрева. В случае необходимости загрузить цистерны расходных котлов эту операцию производят перекачиванием.

Для распределения на поверхности дорожного покрытия битумных вяжущих материалов как горячих (битум, деготь), так и холодных (эмульсии, разжиженные битумы и дегти, мазут, нефть) ровным слоем в определенных количествах (от 0,5 л/м2 и более) предназначены гудронаторы (рис. 6.7, б).

|

|

|

|

|

|

И |

|

|

|

|

|

Д |

|

|

|

|

|

|

||

|

|

|

|

|

||

|

|

А |

|

|||

|

|

|

а |

|

|

|

|

б |

|

|

|

||

и |

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6.7. Схемы машин для транспортирования и розлива битума:

а– автобитумовоз; б – автогудронатор;

1– базовое шасси; 2 – указатель уровня; 3 – цистерна; 4 – термометр; 5 – люк; 6 – горелка; 7 – сливной трубопровод; 8 – опорное устройство; 9 – огнетушитель;

10 – заливной люк; 11 – топливная система; 12 – стояночный тормоз; 13 – штурвал открытия клапана; 14 – рычаг большого колеса; 15 – рычаг управления правым краном; 16 – двигатель; 17 – распределительная система

Для обеспечения достаточного проникания битума вглубь обрабатываемого щебеночного слоя распределение производится под давлением 0,2 – 0,6 МПа, что способствует лучшему сцеплению битум-

130

ного материала со щебнем, гудронаторы классифицируются по назначению – гудронаторы строительные и ремонтные. Строительные гудронаторы обычноимеют бак вместимостью 3000 ли выше (до20000 л), а ремонтные – бак небольшой вместимостью (до 400 л). Гудронаторы бывают ручными [16, 17], смонтированными на ручной двухколесной тележке (ремонтные); прицепными, смонтированными на автомобильном прицепе или на специальной тележке, присоединяемой к большегрузной цистерне; полуприцепными, смонтированными на полуприцепе седельного типа; самоходными, смонтированными на шасси грузового автомобиля (автогудронаторы).

Рабочие операции в автогудронаторе осуществляются с помощью насоса. Компрессорные гудронаторы наполняются в результате

разрежения, создаваемого в цистерне с помощью компрессора, а распределение производится под давлением сжатого воздуха в цистерне.

битумной базе из нагревателей битума и битумохранилищИ ; сохранение температуры битумного материала в цистерне при транспортиро-

Автогудронаторы применяют при постройке щебеночных и гра-

вании его без подогрева и подогрев материалаДдо t=160–180 ºС; возможность транспортирования итумных материалов на значительные

вийных покрытий способами поверхностной обработки, пропитки и

смешивания на месте. Они должны обеспечивать: забор материала на

расстояния; равномерность распределения битумных материалов с |

|

точным регулирован ем норм Аразлива на единицу поверхности; рас- |

|

пределение матер ала под давлением. |

|

|

б |

6.2. Конструкц я машин для транспортирования |

|

и |

|

С |

и розлива битума |

|

|

Основными частями гудронатора являются [16, 17]: цистерны для битумного материала; отопительная система; циркуляционнораспределительная система при подогреве и их распределение; битумный насос с приводом от коробки передач автомобиля или от отдельного двигателя; система управления; шасси, на котором установлены агрегаты (рис. 6.7, б).

Цистерна имеет теплоизолирующий слой, проложенный между стенками цистерны и кожухом для предохранения вяжущего материала от остывания. Внутри цистерны имеются перегородки для уменьшения силы удара жидкости о стенки во время движения автогудронатора. Сверху расположен загрузочный люк с фильтром. Цис-

131

терна имеет указатель уровня, термометр с выводом сигнала на панель. Внутри цистерны установлены жаровые трубы и сливная труба. Нагревательная система автогудронатора имеет две форсунки. Для разогрева битума в трубах и в насосе имеется переносная форсунка. Горячие газы, образующиеся при сгорании топлива, проходят по жаровым трубам, разогревают вяжущий материал и выходят через дымовую трубу.

Распределительная система автогудронатора (рис. 6.8) позволяет выполнять следующие операции: перекачивать горячий или холодный вяжущий материал из котла в цистерну; перемешивать материал во время подогрева; распределять вяжущий материал через сопла распределительных труб; распределять вяжущий материал через руч-

ной распределитель и с перепуском части его в цистерну; отсасывать

материала по покрытию. В отверстия трубИвставлены сопла. Распределительные трубы можно поднимать и опускать на нужную высоту,

остатки вяжущего материала из распределительной системы; перека-

чивать вяжущий материал из одной емкости в другую; освобождать

цистерну от остатков вяжущего материала [17]. Распределительные

трубы предназначены для равномерного разбрызгивания вяжущего

а также поворачивать соплами вверх по окончании розлива, чтобы |

|||

|

|

|

Д |

битум не затекал в сопла и не застывал в них. |

|||

|

|

А |

|

|

б |

|

|

и |

|

|

|

С |

|

|

|

Рис. 6.8. Дозировочно-распределительная система автогудронатора:

1 – люк; 2 – краны; 3 – штуцер; 4 – трубопровод соответственно выдачи и приёмный; 5 – циркулярный кран; 6 – система обеспечения расхода на единицу длины; 7 – выходной вал; 8 – солнечные шестерни; 9 – ось сателлитов; 10 – расходометр; 11 – вариатор; 12 – опорное колесо; 13 – распределитель; 14 – битумный насос

132