- •1. СОСТАВ И СВОЙСТВА БИТУМОВ

- •1.1. Классификация битумов

- •1.2. Состав битумов

- •1.4. Основные свойства битумов

- •Контрольные вопросы

- •2. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

- •2.1. Классификация способов производства битумов

- •2.3. Технология производства битумов деасфальтизации

- •2.4. Производство битумов окислением

- •2.4.1. Основы процесса окисления воздухом

- •2.4.2. Режимы процесса окисления

- •2.4.4. Окисление в трубчатом реакторе

- •2.4.5. Окисление в пустотелой колонне

- •2.5. Получение битумов методом компаундирования

- •Контрольные вопросы

- •3. ХРАНЕНИЕ ВЯЖУЩИХ

- •3.1. Битумные и эмульсионные базы

- •3.2. Классификация битумохранилищ

- •3.3. Разогрев битума в хранилище

- •3.4. Битумонагревательное оборудование

- •4. БИТУМНЫЕ ЭМУЛЬСИИ

- •4.1. Необходимость применения эмульсий

- •4.2. Классификация эмульсий

- •4.3. Структурный состав битумных эмульсий

- •4.4. Эмульгаторы для приготовления битумных эмульсий

- •4.4.1. Типы эмульгаторов

- •4.4.2. Принцип действия эмульгаторов

- •4.5. Приготовление дорожных эмульсий

- •4.5.1. Технологический процесс приготовления эмульсий

- •Контрольные вопросы

- •5. МОДИФИЦИРОВАННЫЕ БИТУМЫ

- •5.1. Общие сведения о модифицированных битумах

- •5.2. Технология приготовления полимерно-битумных вяжущих на основе полимеров

- •5.4. Технология приготовления резинобитумных вяжущих на основе эластомера дорожного

- •Контрольные вопросы

- •6. ТРАНСПОРТИРОВАНИЕ И РАСПРЕДЕЛЕНИЕ БИТУМА

- •6.3. Расчёт основных параметров автогудронатора

- •6.4. Расчет теплоизоляции цистерны

- •Контрольные вопросы

- •7.1. Смеси на основе битумных вяжущих материалов

- •7.1.1. Виды органоминеральных смесей

- •7.1.2. Органоминеральные смеси, содержащие воду

- •7.1.3. Смеси, не содержащие воду

- •7.2. Поверхностная обработка дорожных покрытий

- •7.4. Устройство покрытий и оснований способом пропитки

- •Контрольные вопросы

- •Библиографический список

кая эмульсия способствует очень быстрому затвердеванию смеси на дороге. Время смешивания компонентов смеси в машине – 1–2 мин. После распада эмульсии в течение 3–5 мин смесь затвердевает через 30–60 мин. Быстрое затвердевание позволяет оперативно открывать движение по вновь уложенному слою.

Этими качествами и определяется применение микросюрфейсинга: на дорогах с высокой интенсивностью движения; при ремонте дорог в условиях непрерывного движения автотранспорта; ночью; при исправлении профиля поверхности дороги.

Микросюрфейсинг – это специализированная эмульсионно-

минеральная смесь, включаю- |

|

|

|

|||

щая дробленый щебень, битум- |

|

|

|

|||

ную эмульсию с полимерами и |

|

|

|

|||

химические добавки. Укладка |

|

|

И |

|||

производится машиной, схожей |

|

|

||||

|

|

|

||||

с машиной для сларри сил. Од- |

|

Д |

||||

нако между машинами есть и |

|

|||||

|

|

|

||||

различие. Это, прежде всего, |

|

|

|

|||

специальный |

|

короб- |

|

|

|

|

распределитель. |

Бункер имеет |

|

|

|

||

|

|

|

б |

|

|

|

шнеки для ускоренного распре- |

|

|

|

|||

деления быстро |

застывающей |

|

Рис. 7.14. Уложенная смесь |

|||

смеси и дозирующую систему |

|

|||||

|

и |

А |

|

|||

для химических добавок. |

|

|

|

|||

Эмульсионно-м неральные покрытия имеют своим базовым эле- |

||||||

С |

|

|

|

|

||

ментом воду и укладываются на дорогу в холодном виде. Это делает их экологически чистыми и экономит энергию при их приготовлении. Качественные характеристики сларри сил и микросюрфейсинга регулируются их химическим составом, что делает их многофункциональными смесями для разных типов дорог и климатических условий. Эмульсионно-мине- ральные смеси укладываются на дорогу более тонким слоем (рис. 7.14), поэтому нет необходимости в разогреве и укатке.

7.4. Устройство покрытий и оснований способом пропитки

Покрытие (или основание), построенное по способу пропитки, представляет собой слой из уплотненного сортированного щебня, в котором часть пор заполнена органическим вяжущим материалом [23, 24]. Прочность и монолитность пропитанного слоя обеспечивается заклинкой частиц минерального материала и их сцеплением за счет вяжущих свойств

163

битума или дегтя. Вяжущие материалы самотеком заполняют поры после их розлива по поверхности слоя. Чтобы вяжущие проникали в поры пропитываемых слоев дорожной одежды, используют следующие технологические приемы: подогревают вяжущие с целью временного снижения их вязкости; основной розлив вяжущих проводят на не полностью уплотненный слой щебня одномерной крупной фракции, что сохраняет повышенную пористость слоя на период пропитки.

Суммарный расход вяжущего при пропитке ориентировочно равен 1,0–1,2 л/м2 на 1 см толщины пропитываемого слоя. При устройстве покрытий и оснований по способу пропитки расход вяжущего на 1 м2 минеральных материалов больше, чем при других способах.

При сухой и жаркой погоде применяют также медленнораспадающиеся эмульсии. При дождливой погоде (осенью) могут быть

использованы эмульсии с повышенным содержанием битума: щелочные с |

|

|

И |

60–65% и кислые с 60–70%. Для повышения текучести битумов и дегтей |

|

их разливают в подогретом виде. |

Д |

Эмульсии разливают, как правило, в холодном виде. При работах в

холодное и дождливое время осенью кислые эмульсии с повышенным содержанием битума (60–70%) нагревают до 30–40 °С.

поверхности слоя, заливая пропущенныеАместа вручную из шланга, которым снабжен автогудронатори, или из леек.

Для распределения вяжущего применяют автогудронаторы. При

этом очень важно обеспечитьбравномерность распределения вяжущего по

Недостатками устройства оснований по способу пропитки является то, что часть вяжущего расходуется нерационально на заполнение крупных пор минеральногоСостова. В то же время способ пропитки не обеспечивает полного обволакивания всех частиц щебня.

Различают два вида пропитки: глубокую (или нормальную) при толщине пропитываемого слоя 6,5–8 см; облегченную (или полупропитку) при толщине пропитываемого слоя 4–6 см.

Покрытия, устроенные способом пропитки, рекомендуется подвергать одиночной поверхностной обработке, чтобы повысить их водоустойчивость и уменьшить износ.

Покрытия и основания способом пропитки следует строить в сухое время года при температуре воздуха не ниже +10 °С. Осенью работы следует прекращать за 15–20 дней до ожидаемого понижения температуры ниже +10 °С, с тем чтобы обеспечить минимальный период времени, необходимый для формирования покрытия под движением.

164

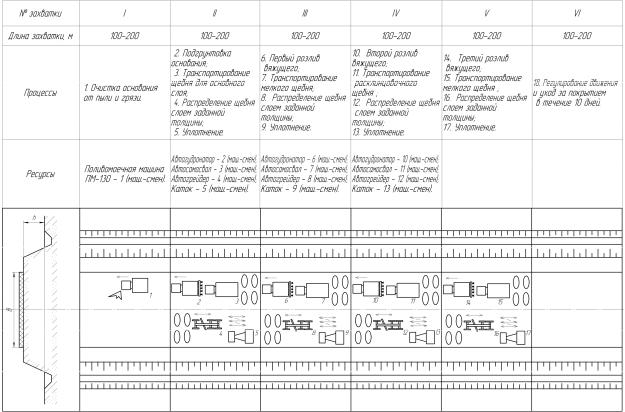

Рис. 7.15. Технологическая схема производства работ при строительстве оснований способом пропитки

|

И |

Д |

|

А |

|

Технологический процессбустройства щебеночных покрытий способом пропитки состоитииз операций (рис. 7.15): подготовка основания; подсыпка обочин; вывозка, разгрузка и разравнивание крупного щебня для устройства основногоСслоя (первая россыпь щебня) (автосамосвал и автогрейдер); предварительное уплотнение основного слоя щебня катками; первый розлив вяжущего автогудронатором; вторая россыпь щебня (мелкого); уплотнение щебня второй россыпи; второй розлив вяжущего; третья россыпь щебня (клинца); уплотнение щебня третьей россыпи; третий розлив вяжущего; четвертая россыпь щебня (каменной мелочи); завершающее уплотнение; уход за построенным покрытием и дополнительная поверхностная обработка.

С учетом нормы распределения вяжущего, ширины покрытия и необходимости открытия движения розлив производят по всей ширине или по одной половине покрытия.

Длину обрабатываемого участка назначают из расчета завершения всех работ в течение одного дня (двух смен).

Для устройства покрытий способом пропитки применяют щебень четырёх фракций: крупный – 40–70 мм, мелкий – 20 (25)–40 мм, клинец –

10(15)–20(25) мм и каменная мелочь – 3(5)–10(15) мм.

165

Для облегченной пропитки применяют только три фракции щебня (исключают крупный щебень 40–70 мм).

Примерные нормы расхода материалов для устройства покрытий способом пропитки даны в табл. 7.1.

Таблица 7.1

Примерные нормы расхода вяжущих и минеральных материалов для устройства покрытий по способу пропитки

|

|

Примерные нормы расхода материала |

||||

Последовательность работ |

при глубокой пропит- |

|

при облегченной |

|||

ке и использовании |

|

пропитке и ис- |

||||

|

|

четырёх фракций |

|

пользовании трёх |

||

|

|

|

щебня |

|

фракций щебня |

|

Россыпь щебня фракций 40-70 мм, |

|

|

|

|

|

|

м3/100м2 |

|

|

5,0–6,0 |

|

– |

|

Розлив вяжущего, л/м2 |

|

|

|

И |

|

– |

|

|

3,0–4,0 |

|

|||

Россыпь щебня фракций 20-40 мм, |

|

|

|

|

|

|

м3/100м2 |

|

|

3,0–4,0 |

|

3,0–4,5 |

|

Розлив вяжущего, л/м2 |

|

|

2,5–3,0 |

|

3,0–4,0 |

|

Россыпь щебня фракций 10-20 мм, |

А |

|

|

|

||

м3/100м2 |

|

|

|

2,0–3,0 |

||

|

|

1,0–1,10 |

|

|||

Розлив вяжущего, л/м2 |

|

|

2,0-2,5 |

|

2,0-2,5 |

|

Россыпь щебня фракций 5-10 мм, |

|

Д0,9–1,1 |

|

|

||

м3/100м2 |

б |

|

0,9–1,1 |

|||

Примечание. Бóльшие нормы расхода соответствуют большей толщине слоя.

В целях упрощен я технологии и сокращения продолжительности

риалов. При устройствеСглубокой пропитки ограничиваются тремя россыпями щебня и двумя розливами вяжущих, а при устройстве облегченной пропитки – двумя россыпями щебня и одним розливом, не считая поверхностной обработки. Общий расход материалов при этом меняется незначительно. Количество россыпей щебня сокращают за счет объединения двух фракций крупного щебеночного материала.

всего цикла работ по устройству покрытий и оснований способом пропит-

ки в некоторых случаях сокращают количество используемых фракций |

|

(россыпей) щебня и соответственнои |

количество розливов вяжущих мате- |

Основания под слоями, подвергаемыми пропитке, должны быть прочными, ровными и достаточно плотными, чтобы вяжущие не впитывались в них.

При подготовке к устройству покрытий способом пропитки на пористых основаниях из щебня или гравия устраивают плотные замыкающие слои путем россыпи и уплотнения клинца и каменной мелочи в объёме 1,0–1,5 м3/100 м2. При значительной пористости основания за-

166

мыкающие слои устраивают в два приема: вначале распределяют и уплотняют клинец, затем каменную мелочь. Технология подготовительных работ аналогична технологии подготовки основания перед поверхностной обработкой.

Размеры фракций щебня зависят от проектной толщины покрытия h. Для нормальной заклинки наибольший размер щебня основной россыпи не должен превышать 0,5–0,85 h.

Первую россыпь щебня укатывают от краев к середине вначале двумятремя проходами легких катков (6–8 т) по одному следу, затем четырьмяпятью проходами тяжелых катков. Укатку заканчивают, когда щебеночный слой приобретает благодаря заклинке некоторую связность и все щебенки займутвнем устойчивоеположение,хотяслойиостанетсяпористым.

Уплотняют слой самоходными катками, обычно с гладкими вальца-

ми. После каждого распределения и уплотнения щебня поперечный про-

чай обработки эмульсией. При уплотненииИсмежные проходы должны быть перекрыты на 0,25–0,3 ширины укатки. Нельзя допускать излишнего

филь проверяют шаблоном. Ровность в продольном направлении контро-

лируют трехметровой рейкой, а готового покрытия – многоопорной рей-

дробления щебня катками. В случае образованияД мест с порами, заполненными мелочью, слой ще ня в этом месте нужно разрыхлить, удалить,

кой. В процессе уплотнения щебень увлажнять не следует, чтобы не сни-

жать сцепление с вяжущим. Это требование не распространяется на слу-

заменить новым и уплотнить сначала механическими трамбовками, а за- |

|||

тем катками [24]. |

|

|

А |

В процессе уплотнен я ще ень увлажнять не следует, чтобы не сни- |

|||

|

|

б |

|

жать сцепление с вяжущ м. Это требование не распространяется на слу- |

|||

|

и |

|

|

С |

|

|

|

чай обработки эмульсией. При уплотнении смежные проходы должны быть перекрыты на 0,25–0,3 ширины укатки. Нельзя допускать излишнего дробления щебня катками. В случае образования мест с порами, заполненными мелочью, слой щебня в этом месте нужно разрыхлить, удалить, заменить новым и уплотнить сначала механическими трамбовками, а затем катками [24].

Движение на покрытиях, устроенных способом пропитки, следует открывать на другой день после окончания всех работ по устройству замыкающего слоя.

Окончательно пропитанный слой щебня уплотняется и формируется под воздействием автомобилей (при интенсивности движения не менее 500 автомобилей в сутки) при сухой и теплой погоде в течение трехчетырех недель. При холодной и влажной погоде формирование затягивается на более длительный срок.

167

В начальный период эксплуатации за покрытиями с пропиткой организуют усиленный уход. Основные мероприятия этого периода: ограничение скорости движения и его регулирование по ширине проезжей части; присыпка каменной мелочью участков с избытком вяжущего; ремонт отдельных мест, разрушающихся под движением.

После формирования и дополнительного уплотнения под движением на покрытиях с пропиткой устраивают защитный слой способом поверхностной обработки. Недостаточная плотность покрытия бывает причиной его замедленного подсыхания после дождя. На общей сухой поверхности покрытия долгое время сохраняются темные полосы или пятна. Для исправления этих мест с поверхности покрытия удаляют часть каменной мелочи, разливают вяжущее, рассыпают чистую каменную мелочь и уплотняют ее укаткой, а на малых площадях – трамбованием.

также при плохом распределении щебня последующих россыпей, когда он не заклинивает щебенки основной россыпиД, а образует отдельный слой.

Тонкие верхние слои покрытия отслаиваются в результате розлива вяжущего на влажный или загрязненный щебеньИосновной россыпи, а

Для исправления таких мест необходимо удалить весь отслаи-

ветствующие розливы вяжущегобиАпроизвести уплотнение [24]. Постройка покрытий и оснований способом пропитки с ис-

вающийся материал, очистить от грязи и просушить основной слой щебня, затем в сухую теплую погоду заново выполнить россыпи щебня и соот-

пользованием дорожныхиэмульсий имеет некоторые особенности в связи с их малой вязкостью. В результате ыстрого проникания эмульсий в пористый щебеночный слой возможно накопление избытка вяжущего в его нижней части иСнедостаток в верхней. Чтобы предупредить такое неравномерное распределение вяжущего по высоте слоя, вводят следующие изменения в технологический процесс работ: после уплотнения первого слоя щебня перед первым розливом вяжущего для частичного заполнения крупных пор рассыпают часть мелкого щебня (примерно 50% нормы) и укатывают одним-двумя проходами катка; основной розлив эмульсии проводят в два приема, выделяя для первого розлива 50–70% нормы.

Общее количество розливов эмульсии во всем цикле работ по пропитке должно быть не менее четырех и количество россыпей щебеночного материала не менее пяти. Общий расход вяжущих материалов при использовании эмульсий составляет 0,7–0,9 л/м2 на 1 см пропитываемого слоя в уплотненном состоянии.

Открывать движение автомобилей по покрытиям, построенным способом пропитки с применением щелочных эмульсий, следует не ранее чем через 1–2 суток в сухую теплую погоду и не ранее 2–3 суток при холодной

168