- •1. СОСТАВ И СВОЙСТВА БИТУМОВ

- •1.1. Классификация битумов

- •1.2. Состав битумов

- •1.4. Основные свойства битумов

- •Контрольные вопросы

- •2. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

- •2.1. Классификация способов производства битумов

- •2.3. Технология производства битумов деасфальтизации

- •2.4. Производство битумов окислением

- •2.4.1. Основы процесса окисления воздухом

- •2.4.2. Режимы процесса окисления

- •2.4.4. Окисление в трубчатом реакторе

- •2.4.5. Окисление в пустотелой колонне

- •2.5. Получение битумов методом компаундирования

- •Контрольные вопросы

- •3. ХРАНЕНИЕ ВЯЖУЩИХ

- •3.1. Битумные и эмульсионные базы

- •3.2. Классификация битумохранилищ

- •3.3. Разогрев битума в хранилище

- •3.4. Битумонагревательное оборудование

- •4. БИТУМНЫЕ ЭМУЛЬСИИ

- •4.1. Необходимость применения эмульсий

- •4.2. Классификация эмульсий

- •4.3. Структурный состав битумных эмульсий

- •4.4. Эмульгаторы для приготовления битумных эмульсий

- •4.4.1. Типы эмульгаторов

- •4.4.2. Принцип действия эмульгаторов

- •4.5. Приготовление дорожных эмульсий

- •4.5.1. Технологический процесс приготовления эмульсий

- •Контрольные вопросы

- •5. МОДИФИЦИРОВАННЫЕ БИТУМЫ

- •5.1. Общие сведения о модифицированных битумах

- •5.2. Технология приготовления полимерно-битумных вяжущих на основе полимеров

- •5.4. Технология приготовления резинобитумных вяжущих на основе эластомера дорожного

- •Контрольные вопросы

- •6. ТРАНСПОРТИРОВАНИЕ И РАСПРЕДЕЛЕНИЕ БИТУМА

- •6.3. Расчёт основных параметров автогудронатора

- •6.4. Расчет теплоизоляции цистерны

- •Контрольные вопросы

- •7.1. Смеси на основе битумных вяжущих материалов

- •7.1.1. Виды органоминеральных смесей

- •7.1.2. Органоминеральные смеси, содержащие воду

- •7.1.3. Смеси, не содержащие воду

- •7.2. Поверхностная обработка дорожных покрытий

- •7.4. Устройство покрытий и оснований способом пропитки

- •Контрольные вопросы

- •Библиографический список

симости от типа омыляющего раствора позволял получить анионную или катионную эмульсию. Но он разлагался уже при температуре около 90 С, а рабочая температура вязкого битума значительно выше. Поэтому остается наиболее привлекательный вариант водорастворимых ПАВ, в которых намного меньше расход дорогостоящего эмульгатора и которые проще в применении.

Необходимо отметить, что в случае производства обратных эмульсий способ введения ПАВ в битум может быть более предпочтителен, особенно если в качестве эмульгатора применяются продукты нефтяного происхождения типа сланцевого масла, имеющие хорошее сродство с битумом.

Что касается твердых эмульгаторов, то они очень широко при-

менялись в дорожном хозяйстве России и республик СССР из-за де-

ния смесей на основе паст (до 5–6 ч) привелоИк исчезновению этого материала из российских дорожных организаций.

фицита качественных жидких эмульгаторов и доступности минераль-

ных порошков, но отсутствие необходимого оборудования для приго-

ется главной причиной отказа российскихДдорожников от этого материала, так как тонкие слои износа (например сларри сил) также фор-

товления и укладки, а также слишком длительный срок формирова-

мируются от 3 до 6 ч в зависимостиАот погодных условий и в последние годы они находят всё олее широкое применение на наших дорогах.

Однако длительный срок формирования битумных паст не явля-

|

б |

В настоящее время за рубежом разработаны специальные до- |

|

и |

|

С |

|

бавки и методы, способствующие значительному ускорению срока формирования эмульсий. Они вполне пригодны и для применения с порошкообразными эмульгаторами. Также стал и более доступен парк специальных машин и оборудования для приготовления и укладки смесей, в том числе и мобильных, который уже давно применяется за рубежом. Это оборудование можно использовать для приготовления паст и смесей на их основе и укладки их на дорогах.

4.4.2. Принцип действия эмульгаторов

Для получения и стабилизации битумных эмульсий кроме воды и битума необходим еще один важный компонент – эмульгатор, который способствует диспергированию битума в водной среде и сообща-

95

ет битумным каплям устойчивость, т.е. стабилизирует эмульсию [6, 7, 22].

Так как процессы эмульгирования и стабилизации эмульсий обусловлены, прежде всего, изменением межфазного поверхностного натяжения, то, следовательно, эмульгаторами должны быть выбраны ПАВ, снижающие поверхностное натяжение на границе раздела фаз.

Устойчивость частицы битума в эмульсии будет зависеть также и от сил смачивания, т.е. от сил, препятствующих отрыву частиц эмульгатора в обе жидкие фазы от поверхности раздела. Поэтому стабилизация межфазной границы может быть увеличена также за счет высокодисперсных твердых веществ, которые называют активными наполнителями [6, 8].

Эмульгирующее действие ПАВ будет тем эффективнее, чем лучше сбалансированы полярные и неполярныеИчасти молекулы эмульгатора между обеими фазами эмульсии.

свойства, в том числе и способность эмульгировать и стабилизировать эмульсии, является гидрофильно-липофильный баланс (ГЛБ), т.е. соотношение гидрофильной «головы» и гидрофобного «хвоста» молекулы. Однако определение этой важной характеристики ПАВ чрез-

Важной характеристикой молекулДПАВ, определяющей их

вычайно сложно. бА При полной сбалансированности обеих частей молекулы могут

быть получены множественныеи эмульсии (рис. 4.5) [22]. Распределение эмульгатораСмежду двумя жидкими фазами способствует образованию таких эмульсий. Множественные эмульсии могут быть получены и в случае применения двойных эмульгаторов, один из которых стабилизирует эмульсии типа М/В, а другой – В/М.

Множественная эмульсия может быть получена также при увеличении концентрации ДФ выше критической, так как в этом случае концентрация

эмульгатора возрастает из-за уменьшения объема ДС, это сопровож-

96

дается переходом излишка эмульгатора в другую фазу, особенно если он может в ней растворяться в силу своих химических особенностей или изменения внешних условий – температуры и давления.

Шарики множественной эмульсии намного больше, чем капельки воды в обратных эмульсиях (типа В/М).

При обращении фаз множественные эмульсии образуются не только в результате наличия излишка эмульгатора, но и в том случае, когда зависимость вязкости от объемной доли ДФ резко отличается от такой же зависимости для обычной эмульсии до процесса обращения, т.е. при наличии гистерезиса.

4.5. Приготовление дорожных эмульсий

|

ДИ |

|

|

4.5.1. Технологический процесс приготовления эмульсий |

|

||

Производство |

измельчении (дис- |

||

пергировании |

|

|

|

Технологический |

|

состоит |

из |

следующих операций: 1) разогрева вяжущего материала; 2) приготов-

ления эмульгаторов; 3) диспергирования вяжущего и смешения его с водным раствором эмульгатора. Битум или деготь в зависимости от

вязкости подогревают до температуры 50–120 °С. Производство би- |

||

тумных эмульсий может осуществлятьсяАна установках непрерывного |

||

или периодического действ я (рис. 4.6). |

||

С |

|

эмульгаторы приготавливаются |

Органическ е водорастворимыеб |

||

следующими способами [22]: |

|

|

1.Эмульгатор предварительнои |

смешивается с нагретым битумом |

|

или дегтем и отдельно готовится водный раствор щелочи. 2.Эмульгатор (кислоты или продукты, их содержащие) омыля-

ется в водной среде щелочью.

Приготовленные компоненты эмульсии (эмульгатор или водный раствор щелочи, вяжущий материал) содержатся в специальных резервуарах, из которых и подаются в эмульсионную установку. В установке при помощи вращающихся дисков (лопастей) происходит диспергирование (раздробление) битума или дегтя в водной среде. Эмульгатор адсорбируется на поверхности частиц вяжущего материала и придает устойчивость получаемой эмульсии.

Качество эмульсии и механическая энергия, затрачиваемая на ее производство, зависят от того, насколько полно будет использована

97

энергия химического и физико-химического взаимодействия компонентов эмульсии: эмульгатора, битума или дегтя и воды.

Такими условиями приготовления эмульсии являются предварительное смешивание битума или дегтя с эмульгатором (кислотосодержащими продуктами) и постепенная подача его в водной раствор щелочи или постепенная подача нагретого битума в водный раствор эмульгатора. Эти условия за счет физико-химического взаимодействия компонентов эмульсии способствуют самопроизвольному диспергированию битума или дегтя при меньшей затрате механической энергии. Все это необходимо учитывать при выборе технологии и оборудования для приготовления эмульсий [3].

В установках периодического действия раствор битума и эмуль-

гатор готовятся в необходимых по рецептуре количествах и доводятся |

|

до расчетной температуры. |

И |

|

|

При использовании битума БНД 40/60, а также при невозмож- |

|

|

Д |

ности повысить качество битумной эмульсии другими способами в

битум добавляется растворитель (керосин или дизтопливо) в количестве до 3%.

|

|

А |

|

б |

|

и |

|

|

С |

|

|

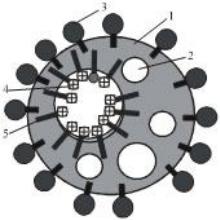

Рис. 4.6. Принципиальная схема установки периодического действия:

1– битумонагреватель; 2 – дозатор битума; 3 – насосы; 4 – дозатор эмульгатора; 5 – диспергатор; 6 – хранилище эмульсии

98

Дозировка компонентов для приготовления эмульсии в установке периодического действия осуществляется с помощью насосовдозаторов объемного дозирования.

В установке непрерывного действия не используются объемные дозаторы, и непосредственно в мельницу осуществляется подача битума. Установки непрерывного действия с полностью автоматизированным технологическим процессом, как правило, встраиваются в стандартный контейнер, что упрощает ее монтаж и перебазирование.

Основными преимуществами установок непрерывного действия по сравнению с аналогичными заводами периодического действия являются:

|

быстрая перестройка процесса с одного типа эмульсии на дру- |

|||||

гой; |

|

|

|

|

|

|

|

снижение затрат на рабочую силу и эксплуатационных расхо- |

|||||

дов; |

|

|

|

|

|

|

|

почти полностью исключается опасность для здоровья, связан- |

|||||

ная с использованием химикалий; |

|

|

||||

|

повышенный коэффициент использования благодаря исключе- |

|||||

нию дозаторов. |

|

|

|

И |

||

|

|

|

|

|||

|

Основными недостатками таких установок непрерывного дейст- |

|||||

вия являются: |

|

|

|

Д |

||

|

|

|

|

|

||

|

незавершенность химических реакций в водной фазе до осуще- |

|||||

|

|

|

|

А |

|

|

ствления процесса эмульг рования; |

|

|

||||

|

сложность коррект ровки качества эмульсии по ходу процесса; |

|||||

|

|

|

б |

|

|

|

чувствительность электронной аппаратуры к всевозможным |

||||||

электрическим помехам. |

|

|

|

|||

|

|

и |

|

|

|

|

|

|

С |

|

|

|

|

Для приготовления дорожных эмульсий используют разнообразные машины и установки, отличающиеся друг от друга принципом действия, конструкцией и техническими параметрами (производительностью, способом дозирования компонентов, скоростью вращения рабочих органов и др.) [3, 22]. Классификация эмульсионных машин приведена на рис. 4.7.

Диспергаторы относятся к оборудованию непрерывного действия. В них происходит измельчение одной жидкости в другой за счет приложения большой удельной механической энергии к жидкостям, находящимся в узком зазоре (0,2 – 0,4 мм) между ротором и статором.

99

Диспергаторы подразделяют на два типа: роторные и плунжерные. Диспергаторы первого типа имеют значительно меньшее количество трущихся деталей, чем плунжерные, и более просты конструктивно.

По количеству вращающихся дисков (роторов) диспергаторы

подразделяют на одно-, двух- и трёхдисковые. Они также различают-

Рис. 4.7. КлассификацияДэмульсионныхИмашин

ся по количеству щелей междуАротором и статором и между роторами, например однодисковыйбтрехщелевой.

Для создания лучших условий эмульгирования рабочим поверхностям статора и ротораиможет придаваться различная форма: коническая, цилиндрическая, пара олическая, извилистая и др. (рис. 4.8). ИспользованиеСроторов с зв листой, волнистой или зубчатой поверхностью удлиняет путь дв жения жидкостей в зазоре между ротором и статором, что облегчает диспергирование и повышает дисперсность эмульсий.

Оборудование, реализующее принцип механического эмульгирования с помощью диспергаторов роторного типа (коллоидной мельницы), можно разбить на три группы в зависимости от получаемого размера частиц битума в эмульсии [23]:

-мельницы первой группы: пик от 1 до 2 мкм и более 90% частиц менее 5 мкм;

-мельницы второй группы: пик 4–5 мкм и более 90% частиц менее 10 мкм;

-мельницы третьей группы: пик выше 5 мкм и более 10% частиц крупнее 10 мкм.

100

Области применения эмульсий, приготовленных на коллоидных мельницах первой группы: литые эмульсионно-минеральные смеси, в том числе полимермодифицированные, поверхностная обработка (чип сил), в том числе с использованием полимеров, ресайклинг, укрепление грунтов, подгрунтовка, пропитка и т.д.; второй группы: простые литые эмульсионно-минеральные смеси, поверхностная обработка, ресайклинг, укрепление грунтов, подгрунтовка, пропитка; третьей группы: поверхностная обработка в неответственных случаях, подгрунтовка, пропитка.

а |

б |

в |

|

|

г |

|

|

1 |

1 |

|

|

1 |

|

1 |

1 |

2 |

|

|

2 |

|

2 |

2 |

|

3 |

|

|

|

||||

|

|

|

4 |

|

3 |

3 |

|

4 |

|

|

|

|

|||

4 |

|

|

3 |

|

4 |

4 |

|

3 |

2 |

|

|

|

|

||

|

|

|

И |

|

|||

|

|

|

|

|

|

||

|

|

|

|

ж |

|

|

|

д |

е |

|

|

Д |

|

|

|

|

А |

|

|

|

|||

1 |

|

1 |

|

|

1 |

||

2 |

|

2 |

|

|

|

|

2 |

3 |

|

б |

|

|

|

||

|

|

|

|

|

|||

|

3 |

|

|

|

|

|

|

|

и |

|

|

|

|

4 |

|

4 |

|

|

|

|

3 |

||

С |

4 |

|

|

|

|

||

|

5 |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.8. Виды рабочих поверхностей диспергаторов роторного типа: |

|||||||

а– конические; б – цилиндрические; в – параболические; г – зубчатые;

д– извилистые; е – кулачковые; ж – турбинные; 1 – статор; 2 – ротор; 3 – вал; 4 – загрузочные или разгрузочные отверстия; 5 – кулачковые

била; 6 – турбинные лопатки

Первая в СССР эмульсионная установка полустационарного типа бьгла изготовлена потехническомузаданию СоюздорНИИ Харьковским и Дарницким заводами Главдорстроя СССР [3]. Она состояла из двух би-

101

тумных котлов емкостью 3000 л каждый, которые служили для приготовления и подогрева раствора эмульгатора, резервуаров для воды, лопастной мешалки, диспергатора для приготовления эмульсии и резервуара готовой продукции. Лопастная мешалка представляла собой цилиндрический бак диаметром 690 мм, высотой 1200 мм, внутри которого располагался вертикальный вал с тремя рядами лопастей. На внутренней поверхности бака были закреплены неподвижные лопасти, расположенные в пространстве между вращающимися лопастями. Для вращения вала мешалкиустанавливалсяэлектродвигатель мощностью 2,8 кВт [3].

Диспергатор (рис. 4.9) представлял собой корпус, с двух сторон закрытый крышками, в котором на подшипниках вращался горизонтальный вал с двумя дисками [3]. Рабочая поверхность ротора и внутренняя

поверхность корпуса выполнены коническими с образованием регулируемого рабочего зазора. В верхней части диспергатора установлена воронка, в которую по трубам подавались водный раствор эмульгатора и горячийбитум.

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 4.9. Внутреннее устройство диспергатора:

1 – корпус; 2 – крышки; 3 – шариковые подшипники; 4 – вал; 5 и 6 – диски ротора; 7 – рабочий зазор; 8 – паровая рубашка; 9 – паровпускные и выпускные пробки; 10 – шкив; 11 – вводный канал; 12 – внутренняя полость ротора; 13– выпускные каналы

При изготовлении суспензий на твердых эмульгаторах применяют лопастные мешалки.

102

Мешалки являются оборудованием порционного действия. Известны три основных типа перемешивающих устройств (рис. 4.10): лопастные (частота вращения лопастей от 20–30 до 800–1000 об/мин), винтовые (частота вращения винта 300 – 1000 об/мин) и турбинные (частота вращения турбин 100 – 320 об/мин).

По расходу энергии на производство 1 т эмульсии наиболее экономичными являются лопастные мешалки с малым числом оборотов, наименее экономичными – турбинные. Лопастные мешалки по конструкции значительно проще диспергаторов. Их широко используют для приготовления обратных эмульсий с применением жидких вяжущих материалов – каменноугольного дегтя, сланцевого битума или с нефтяным вязким битумом [22].

а

г

бИвД

|

А |

|

б |

и |

|

С |

д |

|

|

Рис. 4.10. Типы перемешивающих органов в мешалках для приготовления эмульсий:

а– лопастные; б – винтовые (пропеллерные);

в– турбинные закрытого типа; г – турбинные открытого типа;

д– шнековые

103

Вакустических эмульсионных установках источниками звуковых и ультразвуковых колебаний являются электромеханические и гидродинамические вибраторы.

Вкачестве источников звуковых и ультразвуковых колебаний в промышленных акустических эмульсионных установках используют преимущественно гидродинамические вибраторы, эффективно диспергирующие жидкость в жидкости.

На рис. 4.11 приведена схема установки по производству битумной эмульсии «Катион-10».

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 4.11. остав установки по производству битумной эмульсии: |

||||

1 – моторный блок; 2 – блок приготовления водного раствора; 3 – блок охлаждения эмульсии; 4 – блок нагрева воды; 5 – линия ввода разжижителя и эмульгатора добавок; 6 – линия ввода латекса; 7 – дозаторы; 8 – диспергатор

Установка смонтирована в металлическом контейнере, где выделены два помещения – помещение оператора и моторный блок с коллоидной мельницей и битумным насосом, оснащенный электронным расходомером и электронным частотным регулятором расхода битума; насос водной фазы, оснащенный электронным частотным регулятором расхода.

Блок приготовления водного раствора состоит из двух емкостей, изготовленных из полипропилена, оборудованных лопастными ме-

104

шалками из нержавеющей стали вертикального типа, и дозирующего блока из полипропилена с контрольным экраном из акрилового стекла. Блок оснащен электрическими насосами для дозировки водного раствора кислотой и эмульгатором, визуальными и электронными уровнемерами, датчиками температуры и кранами для отбора проб, сигнальными устройствами при превышении и при достижении нижнего уровня водного раствор.

Актуальной проблемой является организация промышленного производства и комплексная поставка дорожным организациям оборудования и высокопроизводительной аппаратуры для приготовления эмульсий различных составов. Для производства дорожных эмульсий применяются различные способы эмульгирования: механический,

акустический, химический, кавитационный, барботажный. Универ-

рукции, так и по принципу действия. ТакиеИвиды оборудования, как лопастные мешалки и установки для барботирования, обладают огра-

сальным способом эмульгирования является механический, при кото-

ром возможно в оптимальном режиме эмульгировать разные битумы

на различных по активности эмульгаторах [3]. Действующее в на-

стоящее время эмульсионное оборудование отличается как по конст-

ниченными возможностями для приготовления эмульсий на различ- |

||

|

Д |

|

ных эмульгаторах с разной скоростью распада. |

||

Часть оборудования на эмульсионных базах изготовлена ку- |

||

старным способом дорожно-строительнымиА |

организациями, как пра- |

|

б |

|

|

и |

|

|

вило, не отвечает предъявляемым требованиям, исключая поставки установок по производствуС эмульсий западными фирмами [4].

Главной задачей совершенствования технологии устройства поверхностной обработки является повышение точности дозирования битума, которое невозможно обеспечить обычно применяемыми автогудронаторами.

Строительство их по способу поверхностной обработки может выполняться с применением различных вяжущих: битумов, дегтей, битумных эмульсий, полимеров, полимерно-битумных композиций и др. Наиболее распространенным органическим вяжущим остается битум. Однако технологические процессы выполнения поверхностной обработки с использованием вязких битумов имеют ряд существенных недостатков:

среднесуточная температура окружающего воздуха при производстве работ не может быть ниже 15 °С;

на современном оборудовании практически невозможно до-

105

биться равномерного распределения вязкого битума в виде тонкой пленки;

необходимость поддержания высокой температуры битума во время производства работ;

необходимость использования обезвоженного минерального материала.

При неравномерном распределении битум на отдельных участках выступает на поверхности покрытия, придавая ей дополнительную скользкость.

Поверхностные обработки на жидких битумах также имеют ряд существенных недостатков:

замедленное формирование слоя;

диффузия значительной части разжижителяИв атмосферу, что оказывает негативное влияние на состояние окружающей среды;

необходимость строгого соблюдения температурного режима для обеспечения безопасности работ;Д

необходимость хранения разжиженных битумов в герметично закрытых емкостях в целях избежанияАиспарения разжижителя.

Перечисленные недостатки исключаются при использовании технологии устройства поверхностнойб обработки с применением битумных эмульсий в качестве вяжущих.

Основное достоинствои эмульсий, особенно прямых, заключается в том, что они о ладают весьма малой вязкостью по сравнению с битумомСли дегтем. Это позволяет производить межсезонные работы «холодным способом», исключающим подогрев каменного материала, эмульсии и смесей, что ускоряет строительство и ремонт дорог и упрощает их технологию.

Таким образом, строительные работы можно начинать ранней весной, не прерывать их в ненастные и дождливые дни летом и заканчивать поздней осенью при температуре до –5 °С.

106