2390

.pdfВнедрение указанного метода электротермии возможно, например, в производстве трубчатых изделий методом радиального прессования. Использование горячих или теплых бетонных смесей для изготовления изделий и конструкций более широкой номенклатуры вероятно при условии разработки проектов специальных заводских линий и серийного производства соответствующей техники, в частности электродных устройств и бетоноукладчиков.

При термообработке неармированных изделий, а также изделий, армированных плоскими сетками, целесообразен прямой электропрогрев путем пропускания электрического тока через отвибрированный бетон. На практике это электротермическое воздействие можно сочетать с механическим, например, с повторным вибрированием, дополнительно активизирующим твердение бетона. Прямое преобразование электрической энергии в тепловую обеспечивает высокий КПД (80…85 %) нагрева бетона при изготовлении стеновых блоков, наружных и внутренних стеновых панелей, балок и перемычек.

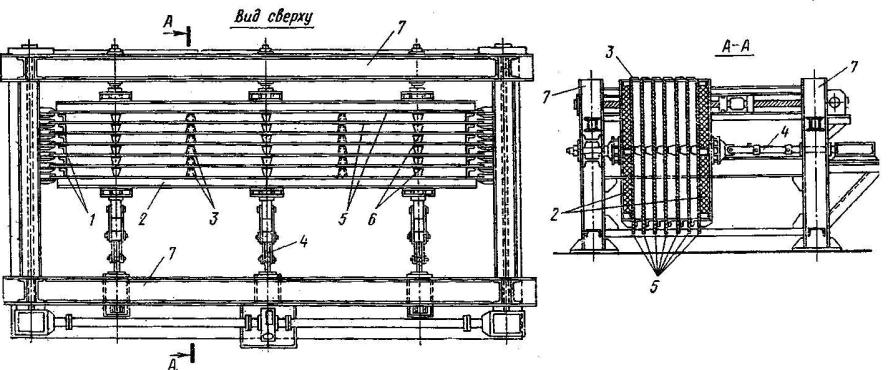

Электропрогрев бетона в кассетах (рис. 3.37). Заключенный в вер-

тикальные формы кассеты бетон прогревают, пропуская через него трехфазный электрический ток промышленной частоты. Электродами служат разделительные стенки кассеты. Вместо паровых отсеков добавляют фор-

мовочные, что увеличивает емкость кассеты. |

|

|

|

Для защиты от потерь тепла |

наружные |

стенки |

покрыты |

теплоизоляцией и образуют утеплительные секции |

кассеты. Разделитель- |

||

ные стенки во избежание поражения током защищены от бортовой оснастки, закладных деталей, арматурного каркаса, рамы и других токопроводящих частей электроизолирующими текстолитовыми прокладками.

Согласно закону Джоуля – Ленца, количество тепла, выделенного током в проводнике, прямо пропорционально квадрату силы тока, сопро-

тивлению проводника и времени прохождения тока: |

|

|

|

Q = 4,18·0,864·I2·R·τ |

(3.35) |

|

или Q=4,18·0,864·U·τ, |

(3.36) |

где I сила тока, A; |

R электрическое сопротивление, Ом; |

τ время, ч; |

U напряжение, В. |

|

|

149

150

Рис. 3.37. Кассета для электропрогрева железобетонных изделий: 1 – уголки бортоснастки; 2 – утеплительные секции; 3 – упорные стальные пластины; 4 – рычаги дожатия разделительных стенок; 5 – разделительные стен- ки-электроды; 6 – упорные фиксирующие конусы; 7 – стальная рама

По мере протекания реакций твердения бетона происходит уменьшение его влажности, что вызывает увеличение электрического сопротивления и соответственно уменьшение количества выделяемого в бетоне тепла. Для поддержания требуемого температурного режима тепловлажностной обработки бетона производят регулирование подводимого к нему напряжения. С этой целью кассеты с электропрогревом снабжают многоступенчатыми трансформаторами с широким диапазоном регулирования напряжения.

Температура бетона при электропрогреве оказывается всегда выше температуры окружающей среды, что может привести к значительной потере им влаги из-за ее испарения, если поверхность бетона открыта.

Поэтому поверхность изделия требует защиты от испарения из нее влаги и от потерь ею тепла. В кассетах изделия со всех сторон окружены стенками формы, препятствующими испарению влаги.

По практическим данным предельная температура бетона при электропрогреве в кассетах составляет 363 К (90 °С); для легких и ячеистых бетонов с более высокой влажностью она может быть и выше, но не более

373 К (100 °С).

Быстрый разогрев бетона в кассетах позволяет сократить время тепловлажностной обработки до 4…6 ч, а также повысить оборачиваемость кассет. Расход тепловой энергии по сравнению с паропрогревом снижается почти в два раза.

Более широкая область применения открывается для методов косвенного электронагрева бетона, причем эффективные ускоренные режимы разогрева обеспечиваются при кондуктивном нагреве изделий с контактным подводом тепла к бетону от нагретых электрическим способом элементов. Такими элементами могут быть форма, арматура, разогреваемые, например, индукционным методом, или прижимаемые к бетону электротермические щиты, полосы, плиты и т.п.

Ускоренный электропрогрев свежеотформованных изделий, исключающий деструктивные изменения в бетоне, может осуществляться двумя способами. Первый способ – разогрев бетона в период механического обжатия, предусмотренного технологическим процессом. В таких технологических приемах, как гидравлическое радиальное прессование, центрифугирование, обжатие бетона пригрузом, формование в замкнутой жесткой форме, содержится неиспользованный резерв интенсификации и снижения энергоемкости производства. Второй способ – разогрев бетона в специальных силовых закрытых формах, низконапорных камерах, формах с термопригрузом, термопакетах и т.д.

Электротепловая обработка методами косвенного электронагрева нашла применение (пока в ограниченном объеме) при изготовлении труб,

151

опор ВЛ, колец, колодцев, коллекторов, колонн, свай, плит, настилов, панелей и т.д.

Как показала практика, электротермообработка бетона успешнее всего осуществляется методом индукционного нагрева. Способ прогрева бетона индукционными токами основан на явлении электромагнитной индукции, открытом Фарадеем. Возникновение в замкнутом проводнике электрического тока, называемого индукционным, вызвано изменением вокруг него магнитного поля.

Согласно теории Ампера, всякое вещество обладает магнитными свойствами, определяемыми особенностями его строения. Наиболее сильные магнитные поля создаются вокруг железа. При воздействии переменного магнитного поля на металлические стенки формы и арматуру изделий в последних возникают вихревые токи, нагревающие их. Таким образом, источником тепла является стальная арматура изделия и металлическая опалубка.

Равномерность температурного поля по сечению железобетонных изделий зависит от схемы и степени их армирования и материала опалубки. Металлическая опалубка и жесткий арматурный каркас способствуют наиболее равномерному нагреву изделия. Активная мощность, выделяемая с поверхности стального стержня, пропорциональна удельному электрическому сопротивлению материала и напряженности магнитного поля.

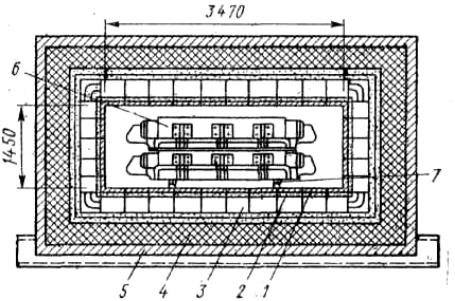

Белорусским политехническим институтом совместно с работниками Минского ДСК-1 разработана полупромышленная установка для тепловлажностной обработки керамзитобетонных панелей в электроиндукционной туннельной камере с излучающими поверхностями боковых стен, имеющих металлическую обшивку (рис. 3.38). Снаружи камеры по слою листового асбеста навита токоподводящая спираль из медной проволоки. По обмотке уложен слой теплоизоляционного материала, снаружи камера обита асбофанерой. Вагонетки с изделиями устанавливают на рельсовых путях.

При прохождении по обмотке тока промышленной частоты напряжением 380/220 В образуется переменное электромагнитное поле. Магнитный поток, пронизывая стенки камеры, индуктирует в них ЭДС, вызывающую вихревые токи, за счет которых металлические стенки за 2,5…3 ч

разогреваются до 475… 503К (200…230 °С).

Теплообмен между стенками камеры и изделиями происходит излучением. В сравнении с пропариванием изделий в туннельной камере режим тепловлажностной обработки сокращается на 2…3 ч. Ввиду высокого парциального давления водяного пара в пространстве камеры значительного испарения влаги из изделий не происходит. Конечная влажность их составляет 9…11 %, что на 4…6 % ниже, чем при тепловлажно-

152

стной обработке в паровой среде. Скорость подъема температуры в период разогрева оказывает существенное влияние на сцепление арматуры с бетоном и его прочность при сжатии.

Рис. 3.38. Электроиндукционная камера: 1– стальной лист; 2 – листовой асбест; 3 – провод обмотки в жаростойкой изоляции; 4 – слой теплоизоляции из шлаковаты; 5 – асбофанерная обшивка; 6 – форма; 7

– рельсы

Гибкость индукционного метода по техническому осуществлению и энергетическим характеристикам позволяет организовать дифференцированный нагрев изделий с учетом особенностей как самого изделия, так и установки, используемой для его изготовления, вида бетона, марки цемента, массивности, конфигурации и армирования изделия, технологии изготовления, условий твердения бетона, производительности установки и т.д. Опыт более чем 30 заводов сборного железобетона, перешедших с паровой технологии на индукционный нагрев, подтвердил эффективность последнего: сократились время термообработки и расход топлива на 30…40 % , коренным образом улучшились условия труда.

Известны различные технические решения индукционных установок для термообработки изделий сборного железобетона: механизированные установки для термообработки напорных и безнапорных труб в вертикальном и горизонтальном положениях; установки для нагрева в процессе формования трубчатых изделий и железобетонных шпал, а также для тепловлажностной обработки железобетонных изделий в установках и камерах непрерывного действия, в том числе в камерах с полезным использованием внутреннего и внешнего магнитных полей индуктора.

153

Дальнейшая интенсификация производства изделий из центрифугированного бетона и сокращение цикла их термообработки в индукционных камерах до 4…6 ч могут быть обеспечены при форсированных режимах разогрева бетона (со скоростью подъема температуры 60…100 °С/ч) в герметичных формах, выдерживающих избыточное внутреннее давление до

0,2 МПа.

Техника индукционного нагрева, позволяющая на ряде производств разогревать бетон, уложенный в формы, дает возможность осуществлять предварительный разогрев бетонной смеси до температуры активного развития реакции гидратации цемента (40…60 °С) и последующее уплотнение горячей смеси путем вибрации или прессования. Применение этого способа обеспечивает существенное ускорение процесса нагрева и увеличение оборачиваемости индукционных установок. Его внедрение эффективно, например, при производстве напорных виброгидропрессованных труб.

Среди энергосберегающих технологий особое место занимают способы тепловой обработки бетона с конвективным теплообменом в среде низкотемпературного теплоносителя.

Низкотемпературная паровоздушная смесь (не выше 80 °С), создаваемая непосредственно в камере, может быть получена при использовании электроэнергии или электроэнергии в сочетании с возобновляемым видом энергии, например солнечной.

Работа чисто электрических систем может быть основана на использовании непосредственно электроэнергии или на ее преобразовании с аккумулированием тепловой энергии. Первый вариант удобен при организации тепловой обработки изделий в условиях отсутствия источника централизованной выработки технологического пара (котельных), а также при создании временных заводов и полигонов в виде мобильных комплексов. Второй вариант предусматривает использование внепиковой электроэнергии, преобразование ее в тепловую и накопление тепловой энергии в электроустановках аккумуляционного типа. Такие установки потребляют электрическую энергию в часы внепиковой нагрузки энергосистемы, как правило, с 22 до 6 ч. Использование тепловой энергии производится в дневные часы. При условии внедрения в практику ступенчатого тарифа потребление сравнительно дешевой внепиковой электроэнергии позволит снизить эксплуатационные расходы.

В гелиоэлектрических системах осуществляется аккумулирование тепловой энергии солнца. Температура воды, подаваемой из теплового аккумулятора в камеру, при необходимости может быть повышена с помощью электронагрева. Такие системы преобразования низкотемпературной солнечной энергии в тепловую для технологических нужд производства сборного железобетона находятся сейчас в стадии разработки и опытно-

154

промышленного освоения. В зависимости от доли использования возобновляемого вида энергии, а также применения химических добавок – ускорителей твердения бетона – расход электроэнергии в этих системах может составлять 50…100 (кВт·ч)/м3. Расход топлива на реализуемый при этом низкотемпературный разогрев бетона (до 70 °С) может быть снижен более чем на 30 % (в сравнении с традиционным нормативным паропрогревом).

В данном разделе рассмотрены лишь основные методы эффективного использования электротермии в технологии производства сборного железобетона. Однако ими не исчерпывается их разнообразие, столь необходимое для оптимизации производства широкой номенклатуры железобетонных изделий промышленности. Цель этой оптимизации – внедрение малоэнергоемкой высокопроизводительной технологии – наиболее успешно может быть достигнута на основе применения электротермического, а в дальнейшем и электротермохимического методов производства сборного железобетона.

3.15. Энергосберегающие методы применения теплого (предварительно разогретого) бетона

Под теплым бетоном понимают свежеприготовленную бетонную смесь, собственная температура которой выше температуры окружающей среды. Повышенная температура свежеприготовленного бетона способствует более интенсивному его твердению по сравнению с традиционным паропрогревом.

Применение теплой бетонной смеси в производстве сборного железобетона возможно при условии восполнения и сохранения подведенного к бетону тепла в течение времени, которое определяется режимом ограниченного теплового импульса. Метод применения теплого бетона в сочетании с режимом ограниченного теплового импульса позволит в 1,8…2 раза сократить время достижения бетоном распалубочной (50 % Rм) и передаточной или отпускной прочности (70 % Rм), тем самым резко увеличить съем изделий с 1 м2 производственной площади и снизить фондоемкость производства.

Известны различные методы приготовления теплых, предварительно разогретых бетонных смесей. Они классифицированы по следующим признакам:

способу нагрева и приготовления;

виду энергоносителя;

типу теплогенерирующего и теплоиспользующего оборудования.

155

В соответствии с указанными признаками в табл. 3.4 перечислены методы приготовления теплых бетонных смесей, которые отличаются тепловым эффектом, технологическим результатом и техникой осуществления.

|

|

|

Таблица 3.4 |

|

|

Методы приготовления теплых бетонов |

|||

|

|

|

|

|

Способ разогрева и |

|

Способ подвода |

Тип теплового обо- |

|

получения теплой |

Вид энергоносителя |

|||

тепла к смеси |

рудования |

|||

бетонной смеси |

|

|||

|

|

|

||

|

Электроэнергия, |

|

|

|

1.Разогрев воды |

пар, продукты сго- |

|

Теплообменники, |

|

рания газа, возоб- |

Кондуктивный |

|||

затворения |

водогрейные котлы |

|||

новляемые источ- |

|

|||

|

|

|

||

|

ники |

|

|

|

|

|

Конвективно- |

Теплогенераторы |

|

2.Разогрев запол- |

Пар, газ, горячий |

и теплообменники |

||

конденсационный, |

||||

нителей и воды |

воздух |

паровые или газо- |

||

|

|

конвективный |

вые |

|

|

|

|

||

3.Пароразогрев бе- |

Пар |

Конвективно- |

Парогенератор, ко- |

|

тонной смеси |

конденсационный |

тельная, ТЭЦ |

||

|

||||

4.Электроразогрев |

Электроэнергия |

Электродный про- |

Бетоноукладчик или |

|

бетонной смеси |

грев |

бункер |

||

|

||||

Метод 1. Применение предварительно разогретой воды затворения делает метод наиболее простым, но наименее эффективным, позволяющим получать смеси с температурой, которая превышает начальную на 10…15 °С.

Для нагрева воды применяют различные газовые, паровые и электрические водогрейные устройства. Возможно использование энергии возобновляемых источников, например, энергии солнца, геотермальных вод, а также вторичных энергоресурсов.

Наиболее экономически целесообразным является применение электронагревательных установок. Известны два способа нагрева воды: прямой − с помощью электродов и косвенный − с помощью электронагревателей сопротивления или индукционных.

Электродные водогрейные котлы позволяют получать горячую технологическую воду с температурой до 100 °С и могут работать в замкнутом контуре на накопители горячей воды.

Среди электронагревательных установок косвенного нагрева наибольшее распространение получили конструкции типа УАП, представляющие собой вертикальные цилиндрические теплоизолированные сосуды с встроенными в нижней части блоками электронагревательных элементов типа ТЭН.

156

Водонагреватели типа УАП являются установками аккумуляционного типа, в которых могут быть использованы различные нагревательные элементы.

Метод 2. Теплую бетонную смесь приготовляют в бетоносмесителе путем перемешивания цемента с предварительно подогретыми водой и заполнителями (песком и щебнем). Последние могут быть разогреты либо в расходных бункерах, либо в нагревательных емкостях порционного типа, либо в бетоносмесителе.

Вкачестве теплоносителей применяют пар, продукты сгорания газа, горячий воздух. На основе использования специализированных нагревательных устройств порционного типа могут быть созданы новые эффективные схемы приготовления теплого бетона. Опыт разогрева инертных материалов в таких устройствах с помощью пара или продуктов сгорания газа имеется у зарубежных фирм "Эльба" (Германия) и "Партек" (Финляндия).

Не опробирован вариант разогрева, например паром, заполнителей в бетоносмесителе перед подачей в него цемента и воды.

Наиболее эффективным теплоносителем при разогреве плотных заполнителей является насыщенный пар, вырабатываемый специальными парогенераторами. Среди электрокотлов известны электродные парогенераторы типа КЭП с автоматическим четырехступенчатым регулированием мощности. Максимальное рабочее давление 0,6 МПа, максимальная рабочая температура 165 °С.

Метод 3. Пароразогрев бетонной смеси непосредственно в бетоносмесителе считается наиболее исследованным и технически проработанным методом. Однако широкого применения этот метод не нашел из-за сложности стабилизации реологических характеристик бетонной смеси.

Возможны три способа реализации пароразогрева бетонной смеси: в бетоносмесителе, в бункере - пенетраторе и непосредственно в форме в период формования и виброуплотнения бетона.

Всостав оборудования для приготовления пароразогретых бетонных смесей по этому методу входят бетоносмеситель и система подачи пара.

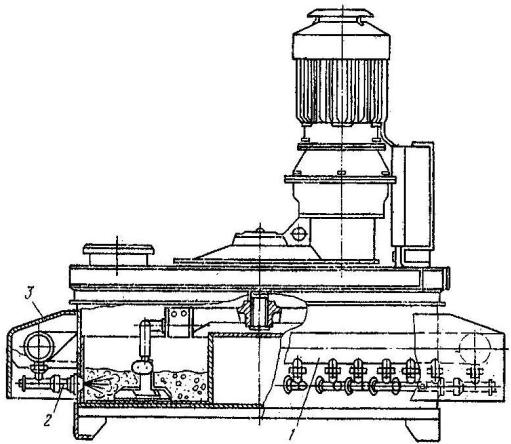

Основные технические и технологические вопросы пароразогрева решены более полно применительно к цикличным бетоносмесителям принудительного действия типов С-773 и С-951 (рис. 3.39).

Вэтих смесителях подача пара осуществляется путем его инъекции в бетонную смесь во время перемешивания через сопла, установленные по периметру на корпусе смесителя. В таких смесителях бетонную смесь с

начальной температурой 10…15 °С можно разогреть за 1…1,5 мин до температуры 80…90 °С. Расход пара для разогрева 1 м3 смеси при давлении в паровой сети 0,3 МПа составляет около 100 кг.

157

Рис. 3.39. Бетоносмеситель С-773 с пароразогревом: 1 – кольцевой кол- лектор-парораспределитель; 2 – сопло; 3 – защитный кожух

Пар является наиболее эффективным из всех видов теплоносителя, о чем свидетельствует значение коэффициента теплоотдачи: для газа он составляет 1,2…58, для подогретой воды 230…11 600, а при пленочной конденсации пара коэффициент теплоотдачи достигает

4500…17 500 Вт/(м2·К).

Сущность пароразогрева состоит в том, что при соприкосновении с холодной бетонной смесью пар конденсируется и бетонная смесь нагревается за счет тепла конденсации, а также соприкосновения с нагретыми поверхностями смесителя и с конденсатом. Одновременно происходит увлажнение бетонной смеси. Качество разогретой паром в смесителях смеси зависит от правильности выбора режима разогрева, обеспечивающего необходимую для данной бетонной смеси консистенцию, водосодержание и температуру. Не менее важную роль при этом играет и конструкция смесителя. Для пароразогрева бетонной смеси применяют реконструированные бетоносмесители со свободным падением или принудительного

158