2390

.pdfзочному концу камеры. Кроме того, в этих же целях между зоной изотермической выдержки и охлаждения устраивают воздушные завесы или перегородки из термостойкой резины. Воздушные завесы в целях экономии тепла устраивают и в месте загрузки камеры. Максимальный нагрев изделий при использовании пара составляет 80…85 °С, ибо в данном случае в камере кроме пара находится воздух.

ТЭНы в виде блоков размещают в камере, начиная с расстояния 6…10 м от загрузочного конца и заканчивая размещение в конце зоны изотермической выдержки. При этом рециркуляционную систему усиливают либо ставят две рециркуляционные. Условия тепло- и массообмена в случае нагрева ТЭНами отличаются от существующих при нагреве паром. Причем нагрев изделий убыстряется и такие камеры делают несколько короче, их длина достигает 80…90 м. Ускоряют нагрев также и путем повышения температуры среды до 120…130 °С. Такой нагрев среды достигается перегревом пара. В этом случае часть пара и воздуха выходит из камеры вследствие неплотностей. Расход теплоты в таких камерах в пересчете на пар составляет 150…200 кг на 1 м3 изделий.

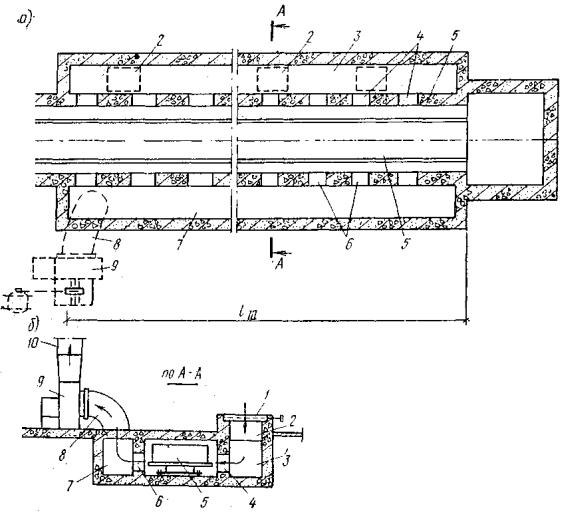

После тепловой обработки в зонах подогрева и изотермической выдержки как в случае нагрева паром, так и при использовании ТЭНов изделия охлаждают. Схема зоны охлаждения для таких камер представлена на рис. 3.24. В ней с двух сторон устраивают каналы: один заборный 3, снабжённый выведенными в цех заборными шахтами 2, на которых для регулирования забора воздуха устанавливают жалюзные решетки 1. Другой канал - отборный 7, соединенный с вентилятором 9 коробом 8.

Охлаждают изделия 5 следующим образом. За счет тяги, создаваемой вентилятором 9, воздух через жалюзные решетки 1 заборных шахт 2 попадает в канал 3, из которого через окна 4 поступает в зону охлаждения и охлаждает изделия. Отработанный воздух через окна 6 проходит в канал 7, далее через короб 8 в вентилятор 9, который и выбрасывает его в атмосферу через трубу 10.

109

Рис. 3.24. Схема зоны охлаждения пропарочной камеры щелевого типа: а – план; б – разрез; 1 – жалюзийные решетки; 2 – заборная шахта; 3 – заборный канал; 4, 6 – окна; 5 – изделие; 7 – канал; 8 – короб; 9 – вентилятор; 10 – труба

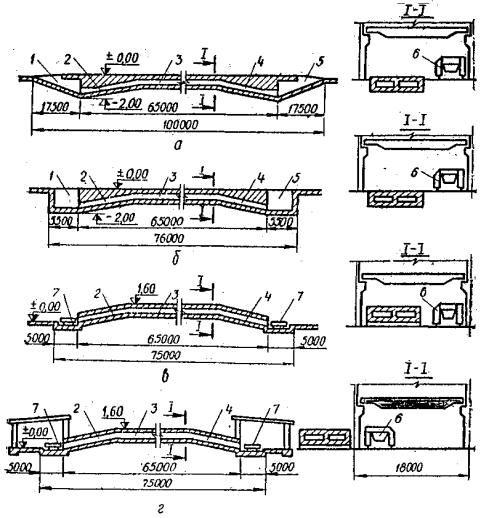

Полигональные пропарочные камеры щелевого типа представляют собой такой же туннель с соотношением размеров, подобным присущему горизонтальным пропарочным камерам щелевого типа, но имеют полигональное очертание (рис. 3.25). Принцип действия полигональной камеры заключается в следующем (рис. 3.25, а). Посредством снижателя вагонетка с изделием спускается к входу в камеру, где захватывается тянущим механизмом. Привод тянущего механизма располагается в приямке шахты подъемника. Тянущий механизм протягивает поезд вагонеток при загрузке очередной из них на один шаг через камеру. Очередная выходящая из камеры вагонетка поступает на подъемник и поднимается на уровень пола. Поднятая вагонетка с пропаренным изделием направляется к месту распалубки.

110

а)

б)

в)

г)

Рис. 3.25. Туннельные камеры полигонального очертания: а – подземная с загрузочным спуском и выгрузочным подъемником; б – подземная с загрузочно-выгрузочными приямками; в – напольная внутри цеха; г – напольная вне цеха; 1 – загрузочное устройство; 2 – зона подогрева; 3 – зона изотермического прогрева; 4 – зона охлаждения; 5 – выгрузочное устройство; 6 – пост формования изделий; 7 – формы-вагонетки

Полигональный тип камер наиболее выгоден при использовании в качестве теплоносителя пара, хотя в них можно применять обогрев и ТЭНами. При обогреве паром пар вводится во II зону изотермической выдержки, часть стояков расположена в конце I зоны подогрева. Зона III - охлаждения должна подвергаться вентиляции. В камере в начале ее пуска в эксплуатацию присутствует, как и в горизонтальных камерах, воздух. Вначале в камере образуется паровоздушная смесь. Далее поступающий пар, так как он легче паровоздушной смеси, занимает самую верхнюю часть зоны изотермической выдержки, выдавливает паровоздушную смесь в расположенную ниже зону подогрева. Зона охлаждения III отделяется от зоны изотермической выдержки воздушной завесой 4, поэтому в нее паровоздушная смесь почти не перетекает. Таким образом, в зоне изотерми-

111

ческой выдержки воздуха не остается, относительная влажность достигает 95…97 % и температура в зоне повышается почти до 100 °С. Создаваемые условия позволяют несколько уменьшить длину камеры, ибо доля воздуха в паровоздушной смеси камеры снижается, а коэффициент теплопередачи от паровоздушной смеси к материалу возрастает. Полигональная камера благодаря улучшению условий теплообмена дает возможность снизить и расход пара на 8…10 % по сравнению с горизонтальной щелевой пропарочной камерой.

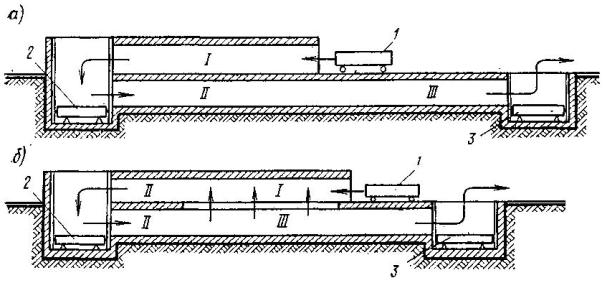

Кроме рассмотренных на заводах применяют щелевые камеры с расположенными на разных уровнях зонами тепловой обработки. Схемы таких камер даны на рис 3.26. На рис. 3.26, а показана щелевая камера, где материал на вагонетке входит в зону подогрева I, подогревается и попадает на снижатель 2. Снижатель спускает изделие на уровень рельсов зоны изотермической выдержки II, которая отделена от зоны подогрева глухим перекрытием. После зоны II материал попадает в зону III, где охлаждается за счет просасывания холодного воздуха, и материал через подъемник 3 транспортируется на пост распалубки. Принцип подачи и отбора воздуха аналогичен принятому для горизонтальной щелевой камеры (см. рис. 3.24). Тепловлажностная обработка в камерах, расположенных на разных уровнях, может осуществляться паром или ТЭНами. Такая камера занимает меньше места и легче компонуется с остальным оборудованием.

Рис. 3.26. Схема двухъярусной пропарочной камеры: а – двухъярусная пропарочная камера; б – камера Киевского инженерно-строительного института; I – зона подогрева; II – зона изотермического прогрева; III – зона охлаждения; 1 – изделие на вагонетке; 2 – снижатель; 3 – подъемник

Более совершенная конструкция камеры предложена сотрудниками Киевского инженерно-строительного института (рис. 3.26, б). Она несколько отличается от предыдущей. Часть камеры, расположенная над по-

112

лом, удлинена, а длина камеры, расположенной под полом по отношению к камере, показанной на рис. 3.26, а, уменьшена. Таким образом зона подогрева I находится под зоной охлаждения III. Кроме того, между зоной охлаждения и зоной подогрева сплошного перекрытия не делают. Зона изотермической выдержки располагается на первом и втором ярусах и разделена сплошным перекрытием. Изделие, поступающее в зону подогрева камеры, оказываются над поступившими в зону охлаждения. Теплота нагретых изделий интенсивно передается холодным, нагревает их, что резко повышает тепловой КПД камеры, снижает общий расход теплоты. Нагрев камеры может вестись паром и ТЭНами.

Щелевые горизонтальные камеры можно располагать в два или три яруса, размещая при этом все зоны каждой из двух или трех камер на одном ярусе.

3.9.Вертикальные пропарочные камеры

Впоиске способа более рационального использования теплоты и уменьшения площади цеха проф. Л.А. Семенов предложил вертикальную пропарочную камеру, схема которой приведена на рис. 3.27.

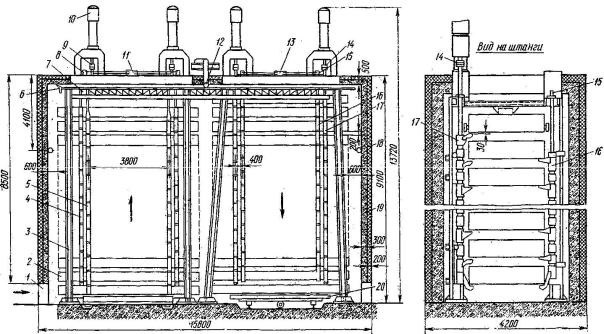

Рис. 3.27. Схема пропарочной камеры вертикального типа на два штабеля изделий: 1 – изделие в форме; 2 – приводной рольганг; 3 – изделие на подъемнике; 4 – камера; 5 – бетонная коробка; 6 – теплоизоляционный слой; 7 – стальная крышка; 8 – передаточная тележка; 9 – захваты; 10 – пазы; 11 – разгрузочные гидродомкраты; 12 – защелки; 13 – защелки; 14 – загрузочные гидродомкраты; 15 – трубопровод; 16 – перфорированная труба

113

Принцип работы такой камеры заключается в следующем. Изделие в форме 7 по приводному рольгангу 2 проходит до положения 3, показанного пунктиром, в камеру 4, состоящую из бетонной коробки 5, покрытой теплоизоляционным слоем 6. Сверху бетонную коробку 5 покрывают герметичной стальной крышкой 7. В положении 3 изделие останавливается концевым выключателем. Этот же концевой выключатель включает в работу загрузочные гидродомкраты 14. Они поднимают изделие из положения 3, при этом форма с изделием утапливает защелки 13, а штабель оказывается выше защелок. При этом защелки 13 вновь занимают положение, показанное на рисунке.

После выхода защелок гидродомкраты начинают опускаться вниз, проходят между защелками, оставляя штабель изделий на защелках. Сами гидродомкраты уходят в крайнее нижнее положение и выключаются, включая другим концевым выключателем передаточную тележку 8, расположенную в верхней части камеры. Она представляет собой раму в виде портала с четырьмя жесткими консолями для опирания форм. Тележка перемещается канатом лебедки, установленной вне камеры.

Передаточная тележка захватами 9 забирает верхнее изделие из штабеля, передвигается по ходу камеры и ставит изделие на верх другого, разгрузочного штабеля. Выгрузив изделие, передаточная тележка возвращается в исходное положение, где и выключается. Одновременно с выключением тележки включаются разгрузочные гидродомкраты 11. Гидродомкраты идут в верхнее положение, при этом поднимают штабель над защелками 12, находящимися на выгрузочной стороне; они освобождаются и под действием привода убираются, отводятся в сторону, после чего гидродомкраты 11 начинают опускаться, пока нижняя форма, находящаяся в штабеле, полностью не пройдет вниз и станет ниже защелок. В этот момент гидродомкраты 11 останавливаются. Защелки 12 встают на свое место, попадают в пазы 10 между нижней формой и всем остальным штабелем, отсекая его от нижней формы, после чего гидродомкраты с одним изделием начинают опускаться дальше, а остальной штабель остается на защелках. Пройдя в крайнее нижнее положение, гидродомкраты оставляют форму с изделием на выгрузочном роликовом конвейере, который включается после того, как гидродомкраты займут крайнее нижнее положение. Затем этот конвейер выкатывает изделие из камеры. Такая достаточно сложная, требующая высокой культуры производства, механическая работа камеры явилась тормозом для ее широкого распространения. Пока такие камеры применяются лишь на ограниченном числе предприятий.

Тепловлажностная обработка в такой камере осуществляется просто. Пар через трубопровод 15 подается в перфорированную трубу 16, расположенную в верхней части по всему периметру камеры. В момент пуска

114

камеры в ней находится воздух, пар смешивается с ним, образуя паровоздушную смесь. Новые порции пара, который непрерывно подается в камеру и легче паровоздушной смеси, занимают верхнюю часть камеры, вытесняя паровоздушную смесь книзу.

Таким образом, в верхней части камеры образуется и все время поддерживается среда чистого пара с температурой 100 °С. Ниже в камере есть паровоздушная смесь с меньшей температурой. Таким образом, изделия, проходя путь по камере, показанный стрелками, сначала нагреваются, потом выдерживаются при 100 °С, а затем, опускаясь вниз, охлаждаются.

Режим, созданный в камере, экономичен. Расход пара в вертикальных камерах 100…150 кг/м3 изделий, что в 1,5…2 раза меньше, чем в ямных камерах. Конструкций вертикальных камер за последнее время создано несколько. Некоторые имеют по одному подъемному и снижающему гидростолу, некоторые запроектированы на подъем и опускание соответственно двух и даже четырех штабелей изделий одновременно. Конструкции новых камер упрощены, что повышает надежность работы их механической части (рис. 3.28).

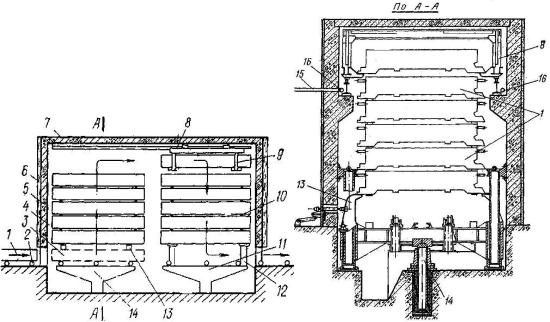

Рис. 3.28. Вертикальная камера: а – продольный разрез; б – поперечный разрез; 1 – вход в камеру; 2 – форма с изделием; 3 – портал; 4 – поворотная штанга; 5 – подъемноповоротная штанга; 6 – гидротолкатель; 7 – мост; 8 – поворотная подвеска; 9 – подвеска подъема; 10 – гидроцилиндр подъема штанги; 11 – механизм поворота штанг подъема; 12 – перфорированная труба; 13 – механизм поворота штанг спуска; 14 – подвеска спуска; 15 – поворотная подвеска; 16 – поворотная штанга; 17 – поворотно-спускная штанга; 18 – трубчатое кольцо; 19 – ограждение камеры; 20 – вывозная вагонетка

115

Изделия размещают в камере в два штабеля по 6…10 формвагонеток в каждом. При большой производительности конвейера и малой высоте здания камеру оборудуют двумя подъемниками и двумя снижателями. В этом случае в камере размещаются четыре штабеля (рис 3.29). Габариты камер на два штабеля 16,4 х 5,7 х 5,47; на четыре – 32,4 x 5,3 х 5,7 м и могут быть иными в зависимости от вида изделий. Те и другие камеры сооружают в цеху под мостовыми кранами. Размеры загрузочного проема на 5…10 см превышают габариты форм-вагонеток, высота проема обычно не превышает 1 м.

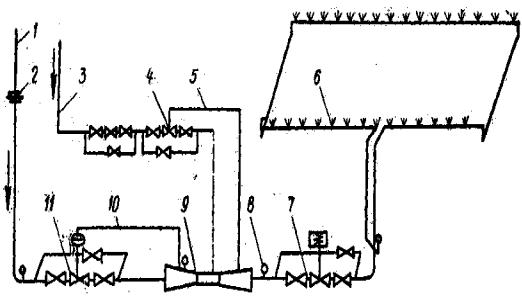

В камеры поступает пар давлением 0,18…0,2 МН/м2. При подключении пара высокого давления перед камерами устанавливают редукционноохладительную установку – РОУ. Подается пар в камеру через перфорированное кольцо, расположенное под потолком. Для резкого отделения зон изотермического прогрева и подогрева-охлаждения на их границе установлено трубчатое кольцо с холодной проточной водой, на котором конденсируется избыточный пар. Схема пароснабжения камеры приведена на рис.3.30.

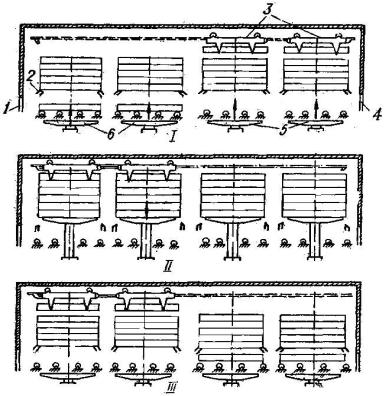

Рис. 3.29. Схема камеры вертикального типа на четыре штабеля изделий: I, II, III – положение работы камеры; 1 – вход в камеру; 2 – отсекатель; 3 – передаточные тележки; 4 – выход из камеры; 5 – снижатели; 6 – подъемники

116

Основное достоинство вертикальных камер – их устойчивый тепловой режим, что упрощает эксплуатацию, позволяет точно планировать сроки тепловой обработки и обеспечивает возможность организации поточной технологической линии. Эти камеры особенно экономичны при расширении мощности и организации тепловой обработки на уже существующих заводах, так как они занимают в 2…3 раза меньшую площадь, чем ямные, и в 10…12 раз меньшую, чем туннельные камеры той же пропускной способности.

К недостаткам вертикальных камер можно отнести возможность выхода из строя механизмов, находящихся в среде чистого насыщенного пара, и низкий коэффициент использования объема камеры.

Рис. 3. 30. Схема пароснабжения камеры вертикального типа: 1 – паропровод; 2 – измерительная диафрагма; 3 – водопровод; 4 – регулятор температуры РПД; 5 – импульсная трубка РПД; 6 – перфорированный паропровод; 7 – регулятор подачи пара; 8 – манометр; 9 – редукционноохладительная установка (РОУ); 10 – импульсная трубка РД; 11 – регулятор давления пара (РД)

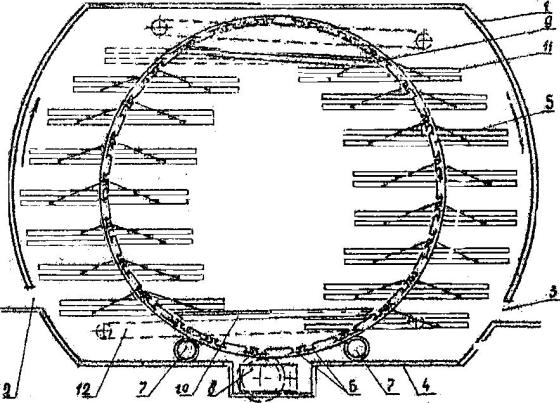

Пропарочная камера вертикального типа с роторным механиз-

мом перемещения форм (рис. 3.31) отвечает современным признакам высокой эффективности работы подобного оборудования: надёжное обеспечение заданного режима тепловой обработки по температуре и по влажности (что является непременным залогом высокого качества изделий); высокая экономичность установки по затратам тепловой и электрической энергии; компактность и высокая производительность; "мягкость" в работе, исключение силовых деформаций форм, являющихся массовой причи-

117

ной образования трещин на изделиях в заводском производстве; непре- рывно-независимый режим работы.

Как известно, вертикальные камеры тепловой обработки, несмотря на их производительность, не нашли широкого применения, главным образом, из-за сложного и ненадежного в работе гидравлического привода для перемещения пакетов форм. К тому же возвратно-поступательные перемещения пакетов форм неизбежно приводят к механическим повреждениям изделий.

Рис. 3.31. Конструкция камеры с вертикальным роторным приводом: 1 – теплоизоляционный корпус; 2 – загрузочное окно; 3 – разгрузочное окно; 4 – основание; 5 – роторное кольцо; 6 – захватные гнезда; 7 – опорные ролики; 8 – привод вращения роторных колец; 9 – верхнее передаточное устройство; 10 – нижнее передаточное устройство; 11 – контейнер с изделием; 12 – цепной привод для перемещения контейнера на передаточном устройстве

Роторный механизм перемещения форм устраняет эти недостатки, позволяет рассредоточить формы с изделиями по всей окружности ротора и таким образом сбалансировать массу поднимаемых и опускаемых форм, исключить непосредственный контакт форм между собой. Обеспечивается плавное перемещение изделий при незначительной мощности электрического привода. Однако предложения по камерам с роторным механизмом перемещения форм пока не нашли практического применения, на наш

118