- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 10. Воспринимающие элементы расхода и уровня

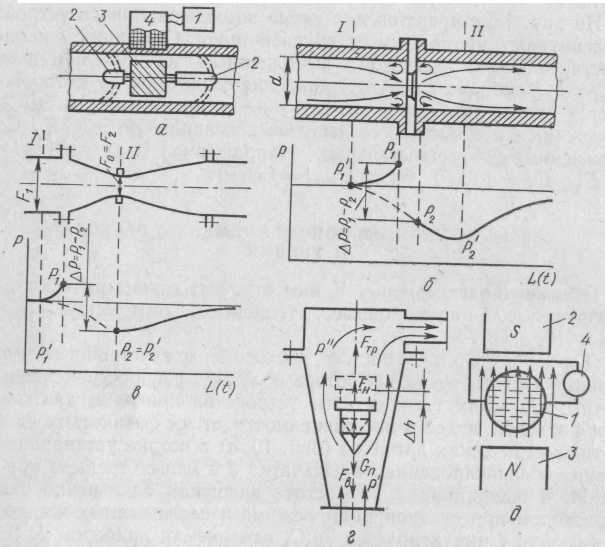

Объемные расходомеры. К ним относят: тахометрические, ультразвуковые, индукционные, тепловые, оптические и др. (рис. 19, а, д).

Тахометрические расходомеры с устройствами регистрации частоты вращения ротора получили распространение в различных областях техники. Эти устройства пригодны для измерения расходов веществ вне зависимости от их физических свойств. У тахометрических датчиков (рис. 19, а) в потоке устанавливается легкая сбалансированная крыльчатка 3 с малым трением при вращении в подшипниках 2. Частота вращения однозначно связана с расходом при стационарном режиме и несжимаемых жидкостях. В катушке 4 индуктируется ЭДС, измеряемая прибором 1. В других случаях необходимо учитывать плотность среды. Крыльчатка может быть тангенциальной или аксиальной. Число оборотов измеряют с помощью счетчика: электромагнитного, электрического, фотоэлектрического, радиоактивного или другого преобразователя.

Существуют объемные датчики, основанные на пропуске постоянного объема вещества за один оборот воспринимающего элемента. Число оборотов овальных шестерен передается счетному механизму.

Индукционные

воспринимающие

элементы являются основой

электромагнитных (индукционных)

расходемеров. Принцип

действия основан на измерении ЭДС,

индуцируемой в потоке электропроводящей

жидкости под действием внешнего

магнитного поля

(рис. 19, д).

Е =

— BdV,

где

В

— магнитная

индукция в зазоре

между полюсами магнита; d

—

внутренний диаметр трубопровода

(длина проводника); V

—

средняя скорость потока жидкости.

Выразив через объемный расход Q

скорость V,

получим

Е

=

= — (4B/![]() d)

Q.

d)

Q.

Расходомеры с постоянными магнитами применяют для измерения расхода пульсирующих потоков. В основном используют электромагнитные расходомеры с переменным магнитным полем.

![]()

Если магнитное поле изменяется во времени t с частотой f, то величина ЭДС определится

Рис. 19. Расходомеры: тахометрические (а) переменного перепада давления

нормального сопла (б), сопла Вентури (в), постоянного перепада давления

(ротаметры) (г), индукционные (д)

Эти расходомеры применяют для жидкостей с проводимостью не ниже 10-5 См/м. Устройства безынерционны, их показания не зависят от свойств измеряемой жидкости (вязкость, плотность) и от характера потока (ламинарный, турбулентный).

Массовые расходомеры. К ним относят расходомеры переменного и постоянного перепада. Воспринимающие элементы расхода переменного перепада давления измеряют расход по перепаду давления Р = Р1—Р2 до и после диафрагмы, нормального сопла (рис. 19, б) или сопла Вентури (рис. 19, в), который уменьшается в зависимости от количества пропускаемого вещества

где

Qo

—

объемный![]() расход;

Р—

перепад давления;

— коэффи-

расход;

Р—

перепад давления;

— коэффи-

циент

расхода;

—

коэффициент расширения струи; Fо

—

площадь

отверстия сужающего элемента, м2;

S

— плотность среды, кг/м3.

Массовый расход![]() [кг/с].

Наи-

[кг/с].

Наи-

более распространенным и изученным методом измерения расхода жидкости, пара и газа является метод переменного перепада.

Воспринимающие элементы постоянного перепада давления (рис. 19, г) представляют собой устройство, состоящее из поплавка и конусной трубки. Поток жидкости или газа поднимает поплавок до тех пор, пока расширяющаяся кольцевая щель не достигнет

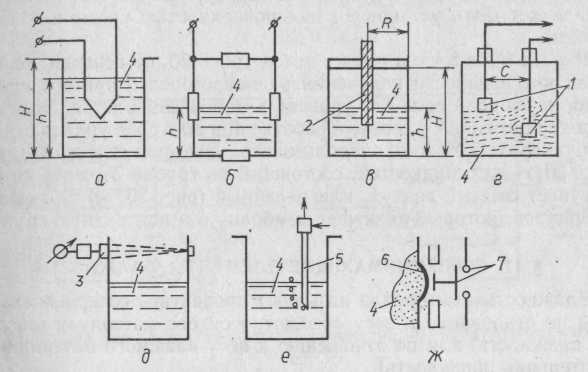

Рис. 20. Воспринимающие элементы уровня:

а, б, в, г — гидростатический, емкостный, индуктивный, резистивный; д — радиоизотопный; е — пьезометрический; ж — релейный

величины, при которой действующие на поплавок силы FB и FTP уравновешиваются, и он устанавливается на определенной высоте h в зависимости от расхода. Такие приборы, называемые ротаметрами, наиболее распространены. Ротаметры выполняются со стеклянной или металлической трубкой. Шкала линейная. Могут применяться с электрической или пневматической дистанционной передачей. Передаточная функция Wu (р) = h/ Q = Ки.

Измерительные устройства уровня. Целью измерения уровня жидкости может быть определение количества жидкости в емкости или контроль за положением уровня в производственном аппарате.

Используемые в технике измерители уровня (или методы измерения уровня) можно классифицировать на следующие группы: гидростатические, весовые, емкостные, индуктивные, резистор-ные, акустические, радиоизотопные. Каждой из указанных групп соответствует свой воспринимающий элемент.

Гидростатический метод (рис. 20, а) основан на зависимости гидростатического давления от уровня жидкости. Соответственно используются воспринимающие элементы давления.

Емкостный, индуктивный и резистивный методы основаны на зависимости электрической емкости 1 конденсатора, индуктивности катушки или активного сопротивления резистора 2, расположенных в емкости от уровня h среды в нем (рис. 20, б—г).

Акустический метод основан на свойстве ультразвуковых колебаний отражаться от границы раздела двух сред. Излучатель может быть установлен над поверхностью среды или на дне емкости.

Радиоизотопный метод (рис. 20, д) основан на измерении интенсивности излучения радиоизотопов 3 при его прохождении через слой среды 4, уровень которой измеряется. Этот метод широко применяют в деревообработке при контроле уровня стружки в бункерах. Можно использовать пьезометрический датчик (рис. 20, e) для жидкостей, состоящий из трубки 5, через которую поступает сжатый воздух, или релейный (рис. 20, ж) для сыпучих материалов, который включает мембрану 6 и контактную группу 7.

§ И. ВОСПРИНИМАЮЩИЕ ЭЛЕМЕНТЫ ВЛАЖНОСТИ

Влажностью материала называют процентное содержание в нем воды по отношению к весу абсолютно сухого материала (абсолютная влажность) или по отношению к весу влажного материала (относительная влажность).

Для автоматического определения влажности газов чаще всего используют психрометрический метод и метод точки росы.

Для определения влажности твердых тел обычно применяют косвенные методы, позволяющие определить влажность путем измерения функционально связанной с ней физической величины. Для автоматического непрерывного измерения используют следующие косвенные методы: кондуктометрический, диэлькоме-трический, радиоизотогшый, нейтронный и др.

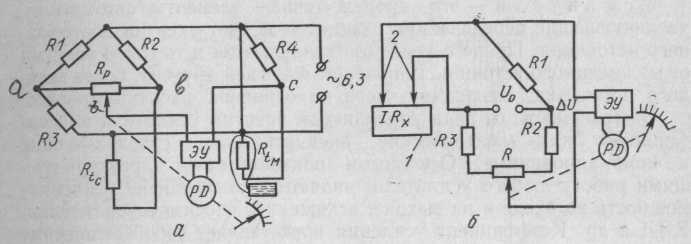

Психрометрический метод основан на применении психрометров (рис. 21, а), состоящих из двух термометров. Один термометр мокрый, его тепловоспринимающая часть все время остается влажной, соприкасаясь с гигроскопическим телом, всасывающим воду из сосуда. При испарении влаги с увлажненной поверхности мокрого термометра температура его понижается. Поэтому появляется психрометрическая разность температур сухого (Rtс) и мокрого (Rtм) термометров tc—tM.

![]()

где Рм Рс — соответственно упругость паров, насыщающих испытуемую среду при tM и tc; A — психрометрический коэффициент, зависящий от конструкции психрометра.

Относительная влажность выразится уравнением

Измерительная схема психрометра представляет собой два моста, куда подключены сухой термометр Rtc и мокрый Rtм. Падение напряжения между точками b и с диагонали с двойного моста пропорционально разности температур сухого и мокрого термометров. Равновесие моста устанавливается автоматически изменением положения движка реостата Rp с помощью двигателя RD.

![]()

Кондуктометрический метод. Твердые тела в порах капилляров содержат влагу. Их электрические свойства зависят от влагосодержания. При увлажнении капиллярно-пористые тела становятся проводниками, электрическое сопротивление резко снижается до Rx = 10-2 Ом и определяется уравнением

Рис. 21. Схемы датчиков влажности: психрометра (а), кондуктометрического

влагомера (б)

где Rx — сопротивление; А — постоянная, зависящая от размеров и физико-химических свойств; п — показатель степени, зависящий от структуры и природы тела; W — влажность материала по массе сухого вещества.

Измерительная схема кондуктометрического влагомера (рис. 21, б) представляет собой уравновешенный мост, в одно плечо которого включается тело 1 с помощью щупов 2. Напряжение, снимаемое с диагонали моста, характеризует влажность. Показания измерения влажности лежат в пределах W = 10—30 %. Метод чувствителен. Показания зависят от размеров тела и температуры.

Диэлькометрический

метод

основан

на зависимости

диэлектрической проницаемости материала

от влажности. Большинство

капиллярно-пористых тел имеют

диэлектрическую проницаемость

=

1![]() 6

(у воды

= 81, для древесины

= =

2,5 + 7).

6

(у воды

= 81, для древесины

= =

2,5 + 7).

Для измерения измельченной древесины УкрНИИМОД [19] разработал влагомер ЭВС-У4. Влагомер состоит из высокочастотного датчика, измерительного блока и блока питания с показывающим устройством. Во влагомере ЭВС-У4 использована зависимость диэлектрической проницаемости древесных частиц от их влажности.