- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 81. Управление процессом сушки в конвейерных сушилках

Конвейерные сушилки для сушки листовых материалов (шпона, древесных плит) относят к агрегатам, где используется принцип передачи тепла конвекцией. Агентом сушки является воздух или пар, совершающий многократную циркуляцию по сушилке. Листовой материал, подаваемый в сушилку вращающимися роликами, транспортируется по сушилке, отдает свою влагу и выходит из нее с заданной влажностью. Модель конвейерной сушилки представлена на рис. 176, в. Регулируемая величина — влажность материала на выходе из сушилки Wк, возмущающее воздействие — колебание влажности материала на входе в сушилку WH; толщина материала b, его порода — П, регулирующее воздействие — изменение скорости прохождения материала через сушилку и; температура агента сушки С. Условия циркуляции при этом поддерживают постоянными. Конвейерная сушилка — это объект автоматизации, имеющей взаимосвязь и распределенность параметров. Сосредоточенность параметров в пределах одной зоны считают с допустимой для практики точностью.

Продолжительность сушки шпона в конвейерных сушилках с продольной циркуляцией воздуха определяют по уравнению Д. М. Стерлина

![]()

где — продолжительность сушки, мин; WH, WK — начальная и конечная влажность шпона, %; Сп — коэффициент учитывающий породу древесины; kп. с, kо. с —коэффициенты, характеризующие периоды постоянной и переменной скорости сушки.

Статическая характеристика Wc = f (WH, ) при уточненных kп. с, kо. с определяется уравнением

![]()

В соответствии с формулой (114), учитывая, что = L/V статические характеристики сушилки WK = f (WH) и WK = f (v) имеют прямолинейный вид, где L — длина сушилки, v — скорость прохождения шпона.

Рассмотрим динамические характеристики конвейерной сушилки, т. е. зависимость WK = f (t) при WK = var, а также при v = var.

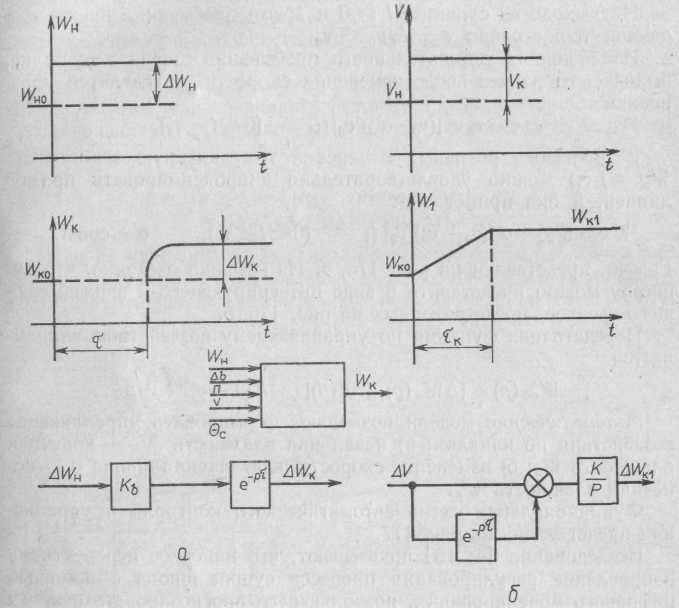

Рис. 176. Модели и переходные процессы конвейерной сушилки:

а— с последовательным соединением усилительного и запаздывающего звеньев; б — с последовательным соединением интегрирующего и запаздывающего звеньев

Другие условия остаются неизменными. Если скачком изменить начальную влажность.шпона на величину Wн, влажность шпона на выходе Wк через время 0 = L/v0 пропорционально изменится на; величину WK.

![]()

где L — длина сушилки; v0 — начальная скорость.

Поэтому по каналу «входная влажность — выходная влажность» сушилку можно представить [4, 18] в виде последовательного соединения усилительного звена и запаздывающего звена (рис. 176, а):

При возмущении по управляющему воздействию, т. е. при ступенчатом изменении скорости от v0 до vK, продолжительность пребывания материала в сушилке в различных точках по длине сушилки будет различной

![]()

где l — расстояние от начала сушилки.

На выходе из сушилки l = 0 и время пребывания шпона для данной точки равно т = L/v0 = 0.

Изменение

продолжительности пребывания шпона в

сушилке, выходящего

из нее после изменения скорости,

определится уравнением![]()

В диапазоне реальных изменений т нелинейную зависимость Wк = f ( ) можно удовлетворительно аппроксимировать прямой линией, и она примет вид:

![]()

График представлен на рис. 176, б. Из графика очевидно, что сушилку можно представить в виде интегрирующего и запаздывающего звеньев, представленных на рис. 176, б.

Передаточная

функция по управляющему воздействию

записывается![]()

Математические модели позволяют формировать управляющие воздействия по каналам: а) начальная влажность WH — конечная влажность Wк; б) изменение скорости перемещения шпона v — конечная влажность WK.

Функциональная схема автоматического контроля и управления представлена на рис. 177.

Исследования [4, 18] показывают, что наиболее перспективно направление регулирования процесса сушки шпона с помощью цифрового моделирования, позволяющего прогнозировать режимы сушки по начальной влажности листов, поступающих в сушилку, и формировать управления.

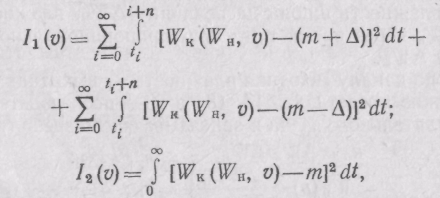

В

качестве критерия оценки оптимальности

способа регулирования

принимают следующие уравнения:

где v — скорость перемещения шпона; т — норма влажности; ± — допуск конечной влажности; t — время.

Минимизация I1 (v) — это минимальный разброс конечной влажности шпона за пределы допуска. Минимизация I2 (v) — минимальное отклонение влажности шпона от нормы.

Критерии определяются по значениям выходного параметра системы как функции возмущения.

Теория вероятностей позволяет вычислить выходные вероятностные характеристики по характеристикам входа, если они связаны линейной зависимостью. Используя допущение о среднем значении WH, вычисляют математическое ожидание, среднеквадратиче-ское отклонение выхода системы WK по соответствующим характеристикам WH.

Таким образом, появляется возможность, используя цифровое моделирование, прогнозировать режимы процесса сушки и разрабатывать системы автоматического регулирования на базе микро-ЭВМ.