- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

Глава 14

СИСТЕМЫ УПРАВЛЕНИЯ ПРОЦЕССАМИ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ

§ 80. Управление процессами сушки в лесосушильных камерах

В деревообрабатывающей промышленности к основным процессам гидротермической обработки древесины относят: сушку — процесс удаления излишней влаги из древесины; пропарку — процесс тепловой обработки древесины перед распиловкой, лущением или

строганием шпона с целью снижения внутренних напряжений и улучшения качества обработки; пропитку — процесс термической и диффузионной обработки древесины путем введения в нее защитных веществ.

Среди процессов гидротермической обработки сушка является основным и предопределяет качество готовой продукции и изделий из древесины. Массовую сушку пиломатериалов, шпона и измельченной древесины осуществляют наиболее распространенным конвективным способом при атмосферном давлении.

Технологические требования и характеристики высушиваемого материала определяют тип лесосушильных камер, вид сушильного агента. Сушка листовых материалов (шпона, мягких плит) выполняется в камерах непрерывного действия — роликовых сушилках, в которых сушильным агентом является горячий воздух. Измельченная древесина высушивается в газовых барабанных сушилках, где в качестве сушильного агента используют топочные газы. В камерах периодического и непрерывного действия сушат пиломатериалы, сушильным агентом служит паровоздушная смесь.

Технологический процесс сушки. В камерах периодического действия сушка включает: прогрев материала, сушку, тепловлаго-обработку, конечную обработку и охлаждение. В камерах непрерывного действия он характеризуется фазами: прогрев материала с нарастанием жесткости режима и переходом в сушку, конечная обработка и охлаждение.

В деревообрабатывающей промышленности применяют большое число видов сушильных камер, отличающихся принципом действия, емкостью, конструкцией. Существующие лесосушильные камеры имеют различную скорость агента сушки как по высоте, так и по длине штабеля.

Поэтому при определении их параметров важно знать распределение температур и скорость циркуляции сушильного агента по сечению и длине камеры. Эти данные необходимы для выбора контрольных точек и получения достоверной информации о ходе процесса. В зависимости от типа камер отклонения температуры и психрометрической разности в различных точках камеры могут достигать 5—10° и более, поэтому правильный выбор точек контроля и особенно интенсивная равномерная циркуляция сушильного агента позволяют создать рациональный режим сушки.

Основным показателем, характеризующим режим сушки, является психрометрическая разность, допускаемые отклонения которой определяют допустимые отклонения температуры, так как обычно режим регулируется по показаниям «сухого» и «мокрого» термометров.

Исходя из анализа режимов сушки пиломатериалов допустимые динамические отклонения от средней психрометрической разности составляют + 1,5 2 °С, ГОСТ 19773—74 допускает погрешность температуры, равную ± 2 °С. Пределы изменения влажности в камере 20—100 %, пределы изменения температуры 0—150 °С. В ка-

честве датчиков в системах контроля применяют медные ТСМ и платиновые ТСП термометры сопротивления (см. главу 2).

Первоочередная задача автоматического регулирования процесса сушки — стабилизация режима. Для этого устанавливают регуляторы, обеспечивающие поддержание температуры и относительной влажности на заданном уровне. Тип регулятора и параметры настройки выбирают с учетом статических и динамических свойств сушильных камер и требований, предъявляемых к системе регулирования.

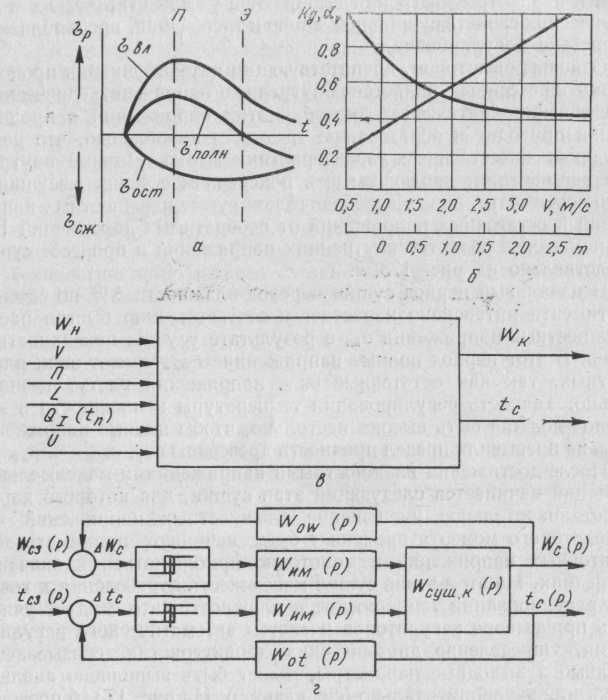

Основным фактором, препятствующим интенсификации процесса сушки древесины, является внутреннее напряжение древесины. Превышение критических значений этих напряжений в процессе сушки приводит к образованию трещин и короблению, что резко ухудшает качественные характеристики сырья. Полные внутренние напряжения, наблюдаемые в поперечном сечении высушиваемого сортимента, равны алгебраической сумме влажностных напряжений и остаточных напряжений от необратимых деформаций [8]. Динамическое развитие внутренних напряжений в процессе сушки представлено на рис. 173, а.

В начальный период сушки переход влажности W по сечению сортимента интенсивно нарастает и соответственно быстро растут влажностные напряжения вл в результате усушки поверхностных слоев. В этот период полные напряжения полн имеют знак влажностных, так как остаточные ост напряжения растут незначительно. Точность регулирования температуры и влажности в этот период должна быть высока настолько, чтобы полные напряжения полн не превысили предел прочности древесины др., полн др. доп.

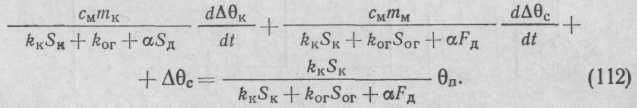

После достижения влажностными напряжениями максимальных значений начинается следующий этап сушки, для которого характерно значительное уменьшение влажностных напряжений вл С некоторого момента времени t полн начинают принимать знак остаточных напряжений и монотонно приближаться к значению последних. На этом этапе сушки менее жестки требования к точности регулирования температуры и влажности, что следует учитывать при выборе регуляторов и систем автоматического регулирования. Определение динамических характеристик, связывающих входные и выходные параметры, может быть выполнено аналитически или экспериментально (см. главу 9). На рис. 173, б представлена зависимость коэффициента теплообмена aV и коэффициента теплопередачи kB от размера штабеля по ширине и скорости движения теплоагента. Эти зависимости используют для определения постоянной времени сушильных камер.

Лесосушильная камера как объект регулирования. Количество тепла, передаваемое от калорифера в камеру за время dt определяется [8] уравнением теплового баланса

![]()

где kK — коэффициент теплопередачи, калорифера, ккал/м2 град;

Перепишем уравнение

(109) в виде![]()

Рассматривая динамику объекта по каналу «температура пара— температура агента сушки в камере», предполагают, что температура агента сушки по объему одинакова и отклонения температуры пара небольшие: п = п. о ± Q п. Тепло, передаваемое от пара,

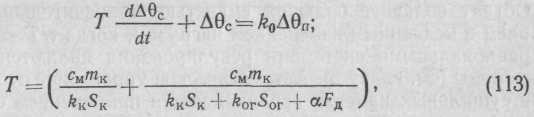

Рис. 173. Характеристики процесса сушки:

а — развитие внутренних напряжений; б — изменение коэффициентов теплообмена и теплопередачи; в — модель сушильной камеры; г — структурная схема системы автоматического регулирования

расходуется на нагрев калорифера cMmKd K, металла в камере cMmMd C, на покрытие потерь koгSoг ( K — нар) dtк и на теплообмен с древесиной SД = ( K — д) dt.

Уравнение теплового баланса запишется:

![]()

где см — теплоемкость металла; mк — масса металла в камере, кг; Soг— поверхность ограждений, м2; нар — температура внешней среды, °С; koг — средний коэффициент теплопередачи ограждений; — коэффициент теплообмена древесины в процессе сушки; SД — поверхность древесины, м2; Д — температура древесины.

В

установившемся режиме, когда d

K

/dt

=

0, уравнение (110) примет

вид:

![]()

При небольших изменениях температуры агента сушки в камере Д = const.

![]()

тогда

Обозначим

![]()

уравнение (112) примет вид:

Из уравнений (110), (111) получим

где Т — постоянная времени.

Из уравнения (113) очевидно, что по каналу «температура пара— температура сушильного агента» в камере объект является инерционным звеном.

Рассмотренная математическая модель не учитывает время запаздывания в реальных условиях. Поэтому модель можно записать в общем виде

![]()

Таким образом, камера периодического действия может быть представлена последовательным включением апериодического звена и звена чистого запаздывания.

При выводе уравнений принять, что при малых изменениях температуры агента сушки в камере, за короткие промежутки времени, температура древесины остается постоянной. В этом случае

теплоемкость древесины не оказывает влияния на инерционность камеры (постоянную времени).

Модель

камеры

сушки

(рис.

173, в).

Основными

регулируемыми

величинами являются влажность высушенных

лесоматериалов

и температура агента сушки. На эти

параметры влияют количество

(объем) V

и

габариты L,

порода П,

WH

влажность

сырых

лесоматериалов, количество теплоты Q,

или

температура теплоносителя

(пара) tп

и

скорость циркуляции сушильного агента

![]() .

.

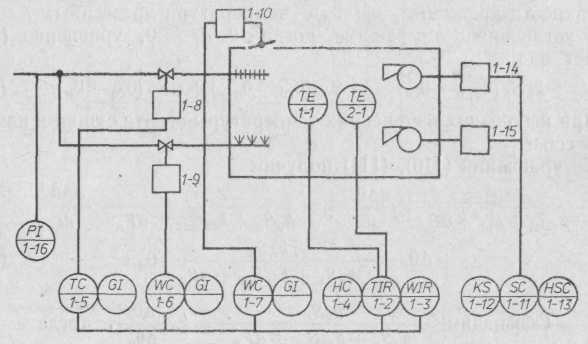

Рис. 174. Функциональная схема автоматической системы контроля и регулирования параметров сушильной камеры

Процесс сушки протекает при взаимосвязанности параметров-Объект обладает большой емкостью, незначительным запаздыванием и медленным изменением нагрузки, когда /Т <0,2. Наиболее рациональными системами регулирования являются позиционные системы (см. главу 5). Автоматическое управление сушки древесины в сушильных камерах ограничивается применением систем автоматического регулирования параметров: сушильного агента (температуры и влажности), высушиваемого материала (по влажности пиломатериалов), усадки.

Наиболее широко применяется система автоматической стабилизации (регулирования) температуры сушильного агента tc и его влажности Wc.

Структурная схема системы представлена на рис. 173, г. Регулирование температуры и влажности по схеме рис. 173, г осуществляется как несвязанное по отдельным каналам. Несмотря на недостатки системы регулирования по косвенным показателям, она нашла применение в промышленности и оправдывает себя при эксплуатации. Функциональная схема автоматической стабилизации параметров процесса сушки в камерах периодического действия представлена на рис. 174. При интенсификации процессов сушки данные системы не могут гарантировать оптимизацию режимов ввиду неоднозначной и слабо изученной зависимости между тем-

пературой, влажностью сушильного агента и влажностью пиломатериалов в камере. Поэтому разрабатываются и внедряются в производство системы автоматизации с контролем состояния материалов в процессе сушки.

Стандартные режимы сушки предусматривают контроль переходной влажности древесины 30 и 20 % и конечную влажность 8—6 %. В некоторых случаях требуется контроль начальной влажности, которая изменяется от 20 до 100 %.

В МЛТИ под руководством проф. П. С. Серговского разрабатывается метод дифференциальной усадки, позволяющий определять состояние древесины в процессе сушки по величине внутренних

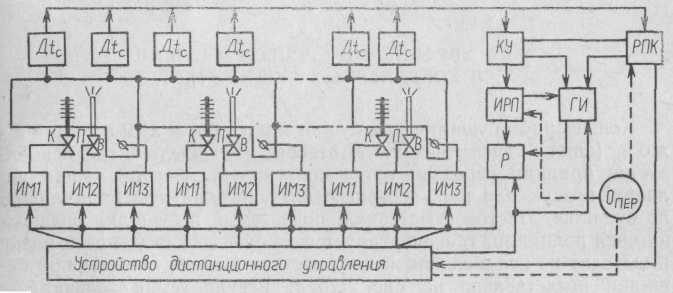

Рис. 175. Блок-схема многоканальной системы контроля и регулирования

напряжений. Измерители усадки подробно рассмотрены в [18, 19].

Сушильные камеры обычно строят блоками по нескольку штук. Поэтому наиболее перспективно применение централизованных многоканальных систем регулирования, в которых при помощи обегающего устройства регулятор поочередно подключается к соответствующим датчиками температуры, влажности и регулирующим органам каждой камеры.

В многоканальных системах предусматривают блоки задатчи-ков, позволяющие устанавливать режимы по температуре и влажности для каждой камеры. Блок-схема многоканального регулятора с дистанционным управлением устройством контроля и управления [18] приведена на рис. 175. В автоматическом режиме коммутационное устройство КУ поочередно подключает к измерительному прибору ИРП тот или иной канал регулирования сигналов, представленный в виде импульсов, сравнивается с опорным сигналом генератора импульсов ГИ, результат сравнения подается в распределитель Р, управляющий исполнительными механизмами. Оператор может перейти на дистанционный режим управления через устройство дистанционного управления. Используя ручной переключатель, он может контролировать температуру и влажность сушильного агента в каждой камере и воздействовать на исполнительные механизмы ИМ.

Для создания многоканальных систем применяют выпускаемые промышленностью машины централизованного контроля и регулирования (см. главу 5).

Значительно расширяется производство микропроцессоров и микроЭВМ. Низкая стоимость, малые габариты, надежность, высокое быстродействие, достаточный объем памяти, возможность несложного соединения с измерительными и исполнительными устройствами — все это указывает на реальную перспективу использования микропроцессоров и микроЭВМ в централизованных системах контроля и регулирования технологическими параметрами процессов сушки в камерных сушилках.