- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

Глава 13

АВТОМАТИЗАЦИЯ И МЕХАНИЗАЦИЯ СКЛАДСКИХ И ТРАНСПОРТНЫХ РАБОТ

§ 77. Характеристика складов деталей и комплектующих изделий

На деревообрабатывающих предприятиях с массовым и крупносерийным производством потребление деталей на сборочных и обрабатывающих участках неодинаково. Потребление деталей в сборочных цехах равномерное. Заготавливают и обрабатывают детали крупными партиями. Кроме того, после гидротермической обработки, пропитки, облицовывания, нанесения покрытия необходимы длительные технологические выдержки.

Для обеспечения организации обработки деталей и ритмичной работы сборочных цехов требуется определенная величина промежуточных запасов заготовок и деталей собственного производства и поступающих по кооперации с других предприятий.

В зависимости от назначения промежуточные склады бывают:

межоперационные, предназначенные для создания запасов перед автоматическими линиями и другими технологическими обрабатывающими установками и хранения деталей в период их послеоперационной технологической выдержки;

комплектующие — для создания запасов в сборочных цехах деталей собственного производства и поступающих по кооперации и набора комплектов изделий, выдаваемых на сборку.

Основными характеристиками складов являются: грузооборот — объем грузов, поступающих и отгружаемых со склада за определенный период времени; емкость — объем грузов, которые единовременно могут быть размещены на складе; производительность — объем грузов (отгружаемых или принимаемых), перерабатываемых за единицу времени.

На деревообрабатывающих предприятиях детали и комплектующие изделия хранятся и транспортируются в специальных контейнерах или на поддонах в стопах. Поэтому объем грузов обычно определяется числом мест (контейнеров, поддонов со стопами).

Грузооборот склада рассчитывают на основании объема выпуска продукции на предприятии или на производственном участке. Суточный грузооборот равен:

![]()

где qi — число деталей i-гo вида, требующееся на суточный выпуск продукции; тi — число деталей, расположенных на одном транс-портном месте (контейнере или поддоне).

Производительность зависит от объема партии груза, которую необходимо переработать за установленный отрезок времени на эту операцию.

При равномерном поступлении и отправке грузов в течение всех суток производительность склада по каждому потоку обработки грузов должна быть равна

![]()

где Тс — продолжительность смены; с — число смен работы склада;

Кт — коэффициент использования рабочего времени; п — число входов (потоков), по которым одновременно идет обработка грузов (приемка или их отгрузка).

При поступлении (отгрузке) деталей крупными партиями производительность должна быть

![]()

где Qп — размер партии; — нормативное время простоя транспортной единицы (автомобиля, вагона) под погрузкой (разгрузкой); т — число одновременно разгружаемых (загружаемых) транспортных единиц.

Производительность склада зависит от его вида, конструкции,

уровня механизации и автоматизации, возможности одновременно вести обработку нескольких транспортов.

Емкость складов без учета распределения грузов V = = QТX, где ТX — срок хранения груза на складе.

Распределение грузов на складе бывает: зонное — для каждого наименования грузов выделяют определенную зону, на которой

другие грузы не размещают; сплошное — грузы любого наименования устанавливают на ближайшее свободное место.

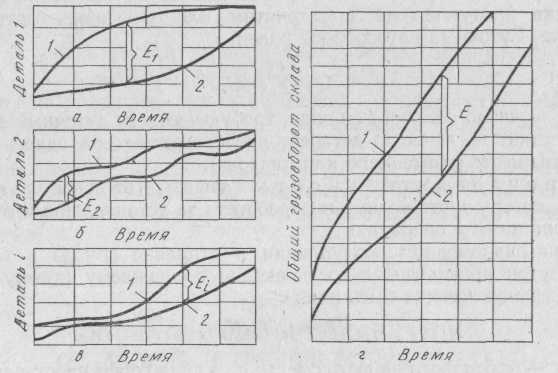

Зонное размещение грузов упрощает поиск и изъятие (установку) грузов, но при этом требуется значительно большая площадь складов. Грузы различных наименований поступают (отгружаются) на склады неравномерно. На рис. 164, а, б, в показаны графики поступления (линия 1) и графики отгрузки (линия 2) грузов различных наименований. Наибольший объем грузов, хранящихся на складе, будет равен наибольшему раствору линий 1 и 2. Тогда емкость склада при зонном размещении грузов будет равна Va =

=

![]() ,

где Еi—наибольший

объем i-го

груза, хранящийся на складе

(находится по графикам поступления и

выдачи i-гo

груза).

,

где Еi—наибольший

объем i-го

груза, хранящийся на складе

(находится по графикам поступления и

выдачи i-гo

груза).

Рис. 164. Графики поступления и выдачи грузов: а, б, в — отдельных деталей; г — суммарного поступления и выдачи деталей

Сплошное размещение грузов существенно сокращает объем склада, но усложняет поиск и затрудняет изъятие грузов при многоместном размещении на стеллажах и конвейерах. На рис. 164, г линией 1 показан суммарный объем грузов для всех i наименований, поступающих на склад, а линией 2 — отгружаемых. Наибольший раствор Е линий 1 и 2 даст требуемый объем склада при сплошном

размещении грузов. Из графика видно, что Е < .

Площадь склада равна F1 = VE0KД/eKс, где Fo — площадь одного места (контейнера, подстопа), KД = 1,5 2,5—коэффициент, учитывающий площадь, необходимую для проходов, размещения транспортного и грузоподъемного оборудования; е — число ярусов размещения грузов; KД = 0,7 0,9 — коэффициент использования полезной площади склада.

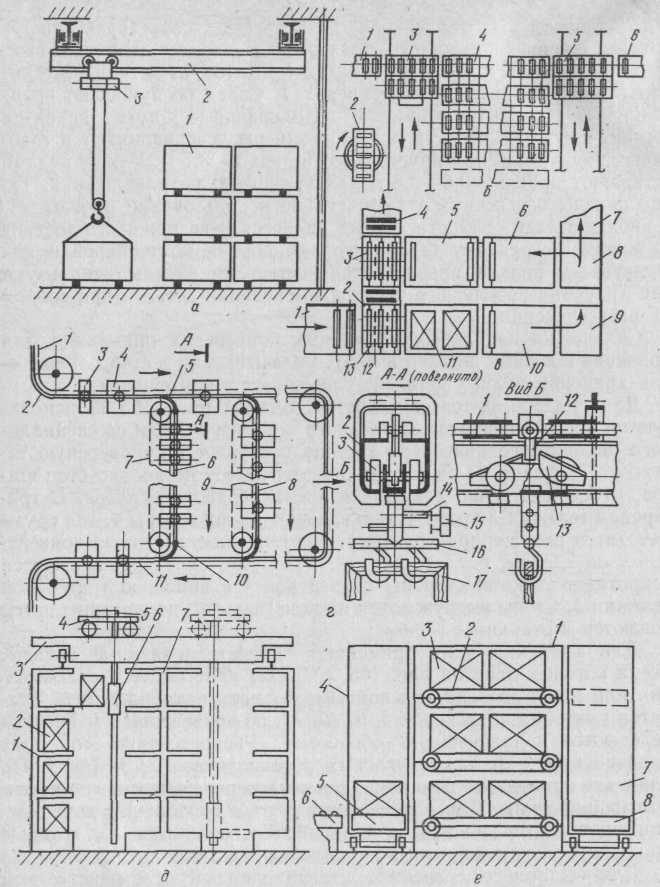

На деревообрабатывающих предприятиях применяют следующие механизированные и автоматизированные склады: бесстеллаж-

ные, на напольных конвейерах, на подвесных конвейерах, многоярусные с конвейерными и со стеллажами с одноместными ячейками.

В бесстелажных складах (рис. 165, а) детали (бруски, щиты и др.) хранятся в контейнерах 1. Склад обслуживают кран-балки 2 с электроталями 3. Подкрановые пути крепятся обычно к фермам перекрытия. Контейнеры устанавливают в сдвоенных рядах в два-три яруса. Высота ряда 2—3,5 м. Между рядами оставляют проходы 0,6—0,8 м для крановщика-стропальщика. Такие склады обеспечивают эффективное использование производственной площади. Недостатком их является невозможность доступа к любому контейнеру без перегрузки других контейнеров и как следствие — низкая производительность. Эти склады используют для хранения небольшого числа наименований деталей при зонном их расположении.

Склады на напольных роликовых конвейерах применяют для хранения щитовых деталей и плит, укладываемых в стопы. Реже — для хранения мелких деталей, уложенных в контейнеры.

Для складов щитовых и других деталей (рис. 165, б) используются узкие конвейеры. С входного конвейера 1 или со специального поворотного конвейера 2 стопа поступает на траверсную тележку 3. Обычно на одну тележку загружают несколько стоп щитов, что существенно сокращает время обработки грузов. С траверсной тележки 3 стопы устанавливают на конвейеры 4, где грузы находятся весь период хранения. Протяженность и число конвейеров 4 определяет емкость склада. Разгрузка склада производится с противоположной стороны конвейеров 4 с помощью траверсной тележки 5. Стопы выгружаются на конвейеры 6, по которым щиты подаются к станкам.

Для хранения плит применяют автоматизированные склады, схема которых дана на рис. 165, в. Стопы плит после облицовывания или ламинирования по конвейеру 1 поступают на склад. Хранятся плиты на конвейерах 5, 6, 10, 11, по конвейерам 4 и 7 плиты передаются в дальнейшую обработку. Распределение стоп плит производится с помощью угловых перекладчиков 2, 3, 8 и 9. По длинным приводным роликам 13 плиты перемещаются в поперечном направлении. Для перемещения плит в продольном направлении поднимается платформа с короткими роликами 12, которые проходят между длинными роликами перекладчика.

Для бестарного хранения изделий сложной пространственной формы, например решетчатой мебели, оконных блоков и др., применяют подвесные конвейерные склады (рис. 165, г). По грузовому пути 1 толкающий конвейер 2 перемещает каретки с различными грузами 3 и 4. По отводным стрелкам 5 грузы каждого наименования отводятся на вспомогательные пути 6 и 8 (число вспомогательных путей и их протяженность зависят от числа наимейований и объема соответствующих грузов). По этим конвейерам грузы перемещаются вспомогательными приводными конвейерами 7 и 9. На вспомогательных путях грузы хранятся. На этих же конвейерах может быть организована технологическая обработка изделий,

Рис. 165. Схемы механизированных и автоматизированных складов: а — бесстеллажные; б, в — на роликовых конвейерах; г — на подвесных конвейерах; д — многоярусный с однорядными стеллажами: е —многоярусный с приводными конвейерами

например окраска в поле высокого напряжения. По мере необходимости через стрелки 10 грузы с вспомогательных путей переходят на второй, главный путь 11, по которому перемещаются конвейером 2 и подаются, например, в сборочное отделение. Каретки без изделий возвращаются на первый главный путь. Очевидно, что главные пути должны быть замкнутыми. На толкающем конвейере 2

имеются пальцы 12, которые входят в замок 13, закрепленный на каретке. На каждой каретке имеются наборы колец или штырей 14, воздействующих на конечные выключатели 15. В зависимости от набора колец или штырей (их числа и высоты размещения) при подходе к стрелкам 5 включается соответствующая комбинация конечных выключателей и при совпадении с заданной подается команда на перевод стрелки на отводной путь. Подвеска 16 с изделием 17 может разворачиваться на 90° или 180°, если этого требует технологический процесс.

Многоярусные склады позволяют более полно использовать весь объем производственного помещения. Применяются стеллажи с одноместными ячейками. В каждую ячейку входит один контейнер с изделиями или пакет щитов. Однорядные 1 и двухрядные 7 стеллажи (рис. 165, д) устанавливают вдоль пролета здания. В ячейки контейнеров 2 загружают стеллажи с помощью крана-штабелера. Кран-балка 3 перемещается вдоль стеллажа. На кран-балке 3 установлена тележка 4. На поворотном круге 5 закреплена вертикальная балка с подъемником 6. Механизм, включающий кран-балку 3 и тележку 4 с подвесным механизмом, называют кра-ном-штабелером.

Штабелер выходит за пределы стеллажей. На подъемник 6 устанавливается груз. Тележку 4 устанавливают напротив прохода между стеллажами, и затем кран-балка перемещается до заданного яруса. Затем поворотное устройство разворачивает груз в сторону заданной ячейки. Каретка смещается, и груз вводится в ячейку. Подъемник опускается на 50—100 мм, и груз ставится в ячейку. Каретка возвращается в исходное положение. Выемка груза происходит в обратном порядке. Склады с кранами-штабелерами могут быть полностью автоматизированы. Из-за малой грузоподъемности (750—1000 кг) штабелеры могут обслуживать только склады материалов, комплектующих изделий.

Многоярусные склады щитовых деталей обслуживаются вилочными электро- и автопогрузчиками грузоподъемностью 1500— 2000 кг. При использовании погрузчиков расстояния между стеллажами увеличиваются, снижается уровень автоматизации.

Склады с многоярусными стеллажами 1 (рис. 165, е) оборудованы горизонтальными приводными конвейерами 2, что дает возможность загрузки и выгрузки с обеих сторон, и благодаря этому грузы становятся более доступными для обработки. На горизонтальных конвейерах грузы можно хранить в контейнерах и на поддонах. Это удобно для хранения щитовых деталей, рамок и других деталей деревообрабатывающих производств. Загружают контейнеры 3 (пакеты) на стеллажные конвейеры 2 с помощью траверсных тележек 4 и 7, оборудованных подъемными платформами 5 и 8 с приводными роликовыми конвейерами. Платформы обычно имеют два конвейера. Загружают или выгружают грузы на стеллаж одновременным включением конвейера платформы и соответствующего конвейера склада. На склад грузы поступают по конвейеру 6.

Имеются также склады с неприводными наклонными конвейерами. В этом случае загрузка производится с одной, а разгрузка с противоположной стороны конвейера. Загрузку и разгрузку осуществляют кранами-штабелерами. Поскольку штабелеры обслуживают только один фронт, конструкция их может быть более жесткой с опирающейся на катки вертикальной балкой. Причем последняя может не иметь поворотного механизма, а съем и загрузка грузов на подвижную платформу штабелера могут выполнять специальные механизмы.