- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

Глава 12

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ

ЦЕЛЕВЫМИ МЕХАНИЗМАМИ АВТОМАТИЧЕСКИХ

ЛИНИЙ И СТАН КОВ-АВТОМАТОВ

§ 73. Управление загрузчиками автоматических

ЛИНИЙ

Загрузчики применяют для подачи заготовок в линию или станок-автомат. Конструкция и принцип действия загрузчика определяется видом заготовок (бревна, чураки, доски, бруски, плиты, щиты, фурнитура или скобяные изделия, крепеж) и видом обслуживаемого оборудования (с фрикционным или жестким механизмом подачи и т. д.).

Загрузчики имеют: емкость для размещения запаса заготовок, механизмы выдачи и ориентации заготовок, транспортирования и загрузки заготовок в обслуживаемый станок.

Виды загрузчиков. Структура и технические характеристики загрузчиков в основном зависят от способа размещения заготовок в емкости. Различают: бункерные — с неориентированным или ориентированным по ограниченному числу координат размещением заготовок в бункере; бункерно-магазинные или штабельные — с ориентированным размещением заготовок в несколько рядов по нескольку штук в ряду (в виде штабеля), уложенными свободно или в специальных приспособлениях; м а -газинные — с ориентированным последовательным расположением заготовок, уложенных свободно или в специальных пакетах или других приспособлениях на гравитационных или механических транспортных приспособлениях.

Буферные загрузчики имеют все устройства или большинство из них, в магазинных отсутствуют ориентирующие устройства и буферные накопители, а в ряде случаев и транспортные механизмы. Загрузчики (разгрузчики) могут быть встроенными, т. е. неотъемлемой частью конструкции станка или линии, или автономными, т. е. представлять собой самостоятельное устройство, которое может входить в комплект различных станков и линий, предназначенных для обработки деталей определенного вида. Основными характеристиками загрузчиков (разгрузчиков), влияющими на эффективность их использования, являются: стоимость, габаритные размеры, энергоемкость и производительность, которая зависит от объема емкости для хранения заготовок (деталей), возможности пополнения (изъятия) заготовок без остановки механизма и цикла работы. Загрузчики (разгрузчики) относят к циклично работающим машинам и их быстродействие зависит от массы заготовки и движущихся частей механизма и энергетики. Необходимо, чтобы Ттin /п3 < Tc /nc, где Ттin — минимальный цикл загрузчика исходя из его динамики, Тс — цикл работы обслуживаемого станка, п3, пс — число заготовок соответственно подаваемых загрузчиком и перерабатываемых на станке за один цикл. При ра-

боте загрузчиков с закрытой зоной для восстановления запаса заготовок и не имеющих буферных накопителей достаточной емкости, возникают паузы, необходимые для восстановления запаса. Тогда через каждые Тс m/пс, где m — емкость бункера загрузчика, станок будет останавливаться на время Тп, необходимое для пополнения запасов заготовок и ввода-вывода загрузчика в работу. С увеличением емкости запаса заготовок простой, приходящийся на одну деталь, будет меньше, а фактический цикл работы станка (линии) составит Тс. ф = Тс + (Тппс)/т.

При немеханизированной загрузке оператор в течение времени То может непрерывно подавать заготовки с циклом То. ц. После выработки каждой стопы в работе оборудования возникает перерыв длительностью Тт, необходимый для подвоза новой стопы. Кроме того, через время То оператор должен отдохнуть в течение времени То. т. С увеличением массы заготовки То сокращается, а То. ц — растет. По санитарно-гигиеническим нормам имеется ограничение на ручную переработку грузов человеком за смену: 104 000 кг — для мужчин, 60 000 кг — для женщин; а подъем и перенос вручную заготовок массой более 50 кг для мужчин и 20 кг для женщин правилами техники безопасности запрещены.

Анализ работы деревообрабатывающего оборудования показывает, что его производительность при механизации загрузки и разгрузки возрастаете 1,15—1,20 раз. Причем при увеличении производительности и массы заготовки эффективность механизации загрузки и разгрузки повышается.

Для загрузки шкантов, шурупов, скобяных изделий, элементов мебельной фурнитуры применяют бункерные, а для загрузки комплектующих сложной пространственной формы — магазинные загрузчики с размещением изделий в специальных кассетах.

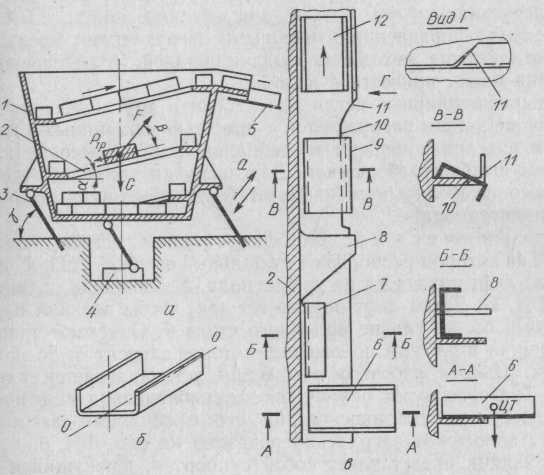

Бункерные загрузчики могут иметь различные ориентирующие и выдающие устройства (ползунковые, дисковые, лопастные, элеваторные), но в деревообработке наибольшее распространение получили вибрационные (рис. 153, а). В вибробункер 1 — конусообразную или цилиндрическую емкость, загружают детали. По боковой внутренней поверхности бункера идет винтовая полка (лоток) 2 с углом наклона к горизонтали < ( — угол трения детали по поверхности лотка). Бункер подвешен на плоских пружинах 3 в нормальном положении, имеющих с горизонталью угол . Под дейстием вибратора 4 бункер совершает колебательные движения с малой амплитудой a и высокой частотой f в направлении под углом к лотку. Таким образом, на деталь будут действовать сила тяжести G и сила инерции F. Если бункер с малым ускорением переместить вправо на величину а, то и деталь вместе с лотком сместится на эту величину. Если бункер с большим ускорением вернуть в исходное положение, то сила F будет больше силы трения Ртр = Gfт (fт — коэффициент трения). Деталь проскальзывает по поверхности лотка. При соответствующей частоте вибраций деталь может отрываться от поверхности лотка и совершать полет .в течение некоторого времени цикла. Это вызывает перемещение детали

за каждый цикл колебаний на величину а вверх по лотку. По ходу детали устанавливают различные отсекатели, которые обеспечивают выдачу в магазин 5 деталей, ориентированных правильно. На рис. 153, б показана деталь симметричная, в правильной ориентации относительно оси О. На рис. 153, в — развертка лотка 2 (вид сверху). Деталь 6, развернутая на 90° в горизонтальной плоскости, свалится, так как центр тяжести ее находится за пределами лотка (длина детали должна быть более чем в 2 раза больше ее

Рис. 153. Бункерный загрузчик:

а — схема загрузчика; б — деталь; в — развертка лотка

ширины). Если деталь лежит на боку, ее плоскость повернута относительно продольной оси на 90° (деталь 7), то при продвижении по лотку деталь будет сброшена с него упором 8. Деталь, ориентированная правильно, пройдет под упором. Если деталь перевернута на 180° относительно вертикальной оси (деталь 9), то ее наружное перо провалится в вырез 10 лотка и при дальнейшем продвижении фасонным вырезом 11 в лотке и его бортике будет сброшена в бункер. Далее по лотку будут двигаться только детали 12, имеющие правильную ориентацию. Число и конструкция отсекателей зависят от конструкции детали. В конструкцию детали могут быть внесены конструктивные элементы специально для обеспечения ее ориентации в пространстве при автоматической загрузке в станок. Работа бункерных загрузчиков характеризуется тем, что их производительность колеблется в широких пределах — от максимальной до нуля. Это объясняется тем, что заполнение грузозахват-

ных элементов носит случайный характер. Например, на лоток может попадать подряд несколько правильно ориентированных деталей. В этот промежуток времени производительность будет максимальная. Затем некоторое время детали не будут ложиться на лоток нужным образом. Поэтому для бункерных загрузчиков определяют среднюю производительность Q = Qmax , где Qmax — производительность максимальная (все детали поступают в ориентирующее устройство с нужной ориентацией), — коэффициент стабильности работы ориентирующего устройства (для вибрационных загрузчиков = 0,7 0,8, для механических = 0,1 0,6).

В схемах управления бункерными загрузчиками предусматривают отключение механизма выдачи деталей, если переполнение магазина может привести к поломке.

Четырехшарнирные петли для мебели и другие сложные комплектующие детали загружаются с помощью магазинных устройств. Причем изделия помещают в специальные пластмассовые кассеты.

Виды штабелеразборщиков. Для загрузки досок, обычно из сушильного штабеля, применяют штабелеразборщики механические или гравитационные.

Механический штабелеразборщик имеет подъемный лифт 1, на котором расположен сушильный штабель 2. При загрузке штабеля лифт находится на уровне пола, а разборщик поднят вверх (рис. 154, а). Затем лифт опускается так, чтобы верхний ряд заготовок был бы на уровне приемного стола 6. Опускают траверсу 3 разборщика в рабочее положение, которое зависит от толщины заготовок. Высота рабочего положения устанавливается автоматически. Траверса будет опускаться до срабатывания конечного выключателя при соприкосновении его с верхними заготовками. Рабочее положение загрузчика показано на рис. 154, б.

Разборщик представляет собой суппорт 4, движущийся по направляющим. Длина суппорта больше ширины штабеля. На суппорте имеются плавающие в вертикальном направлении зубья 5, расположенные через 100 мм. При подъеме лифта часть зубьев попадает в шпации, а часть упирается в доски. При перемещении вправо зубья сталкивают доски на стол 6. Крайняя доска срывается со склиза и ложится плашмя на роликовый конвейер 7, по которому подается в обработку. После снятия со штабеля верхнего ряда суппорт возвращается в исходное положение (обычно весь ряд снимается за один ход суппорта). Лифт поднимается на высоту одного ряда.

Гравитационный штабелеразборщик (рис. 154, в) имеет приемное устройство, состоящее из наклонной платформы / с лифтом 2. При горизонтальном положении платформы на лифт загружается сушильный штабель 3. Для разборки штабеля платформа вместе со штабелем наклоняется и занимает положение рис. 154, г. Лифт поднимает штабель, верхний ряд досок поднимается над стенкой и соскальзывает по направляющим 4 на ленточный поперечный конвейер 5. Затем доски поступают на роликовый конвейер 6, подающий их к обслуживаемому станку. После раз-

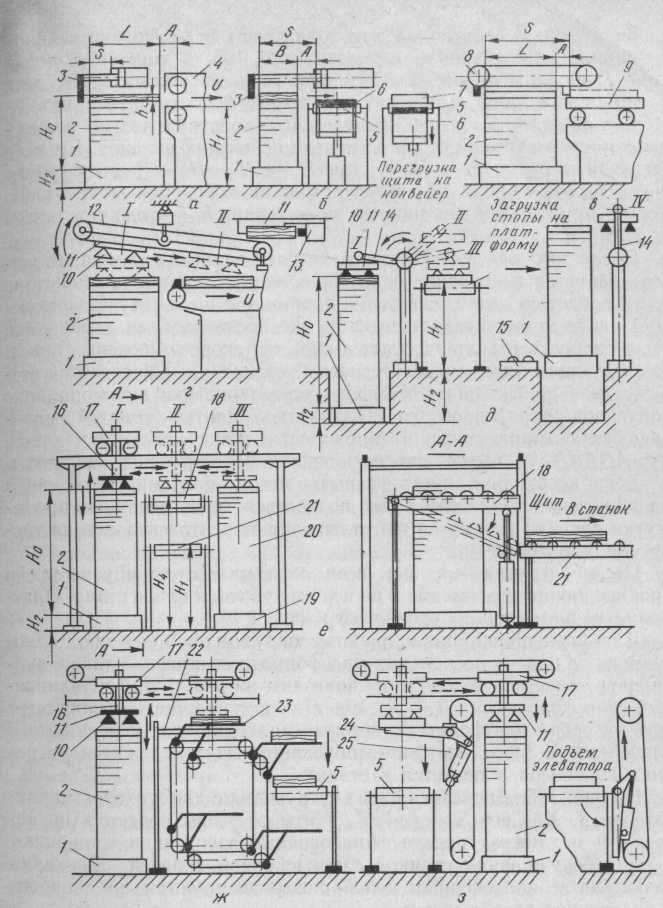

Рис. 154. Загрузчики для пиломатериалов и,брусков:

а — с механическим штабелеразборщиком при загрузке штабеля на лифт; б — то же в рабочем состоянии; в — с гравитационным штабелеразборщиком при загрузке штабеля; г — то же в рабочем положении; д — бункерный загрузчик брусков; е — схема управления выдающим конвейером

борки штабеля платформа и лифт возвращаются в исходное положение. Несмотря на некоторые преимущества (их можно размещать на межэтажных перекрытиях), разборщик требует постоянного участия рабочего в укладке досок на конвейере 5 и подаче их на роликовый конвейер 6.

Штабелеразборщики имеют полуавтоматическое управление. Команды на перемещение подъемника и сталкивателей подает oпe-

ратор, останавливаются же они в заданном положении или после выполнения операции автоматически.

Для загрузки брусковых заготовок из транспортного плотного пакета используют бункерно-магазинный загрузчик (рис. 154, д). Такими загрузчиками оборудуют линии АЛБ, МОБ-2. Он может применяться и в других линиях. Пакет 14 перемещается на конвейер 2 в направлении бункера. Когда передний край пакета сходит с конвейера, то заготовки обрушиваются в бункер. Элеватор 3 — ориентирующе-выдающее устройство (подает заготовки на горизонтальный ленточный конвейер-накопитель 4).

Из накопителя цепным конвейером 5, расположенным в горизонтальной плоскости, заготовки подаются в станок. Для настройки загрузчика на требуемую производительность скорость элеватора плавно регулируют с помощью вариатора или управляемого тири-сторного электропривода. Изменением длины захватов элеватора, выступающих за экран 7, настраивают загрузчик на подачу брусков различного сечения. При загрузке досок ориентация происходит с помощью отсекателя 6. Заготовки, движущиеся по конвейеру 4, воздействуют на конечный выключатель SQ1. Если накопитель не заполнен, то время воздействия заготовки на SQ1 будет равно = = B/U, где В — ширина заготовки, U — скорость конвейера. Если накопитель будет заполнен, то заготовки остановятся и время воздействия на SQI будет больше, чем .

Чтобы не произошла поломка, элеватор должен быть остановлен. Схема управления дана на рис. 154, е. SQ1 включает реле времени КТ. Реле КТ срабатывает через промежуток времени, больший т, т. е. когда накопитель заполнен и контакты разомкнут цепь пускателя КМ2, управляющего двигателем М2 привода элеватора. Все остальные механизмы загрузчика продолжают работу. При освобождении SQ1 по мере выработки деталей из накопителя реле времени отключится, пускатель КМ2 включится, и элеватор начнет работать. Конвейер накопителя имеет автономный привод от двигателя M1, включаемого реле КМ1. При заполнении бункера приводом конвейера управляет оператор. Цепной конвейер имеет привод, управляемый совместно с механизмом подачи обслуживаемого станка.

Для загрузки щитов, плит и других листовых материалов применяют магазинные загрузчики лифтового типа. Загрузчик состоит из лифта-платформы, на которой размещается стопа плит, и механизмов подъема и выдачи щитов (плит), транспортного устройства.

Механизмы подъема лифтов могут иметь различную конструкцию в зависимости от массы стопы, ее высоты и площади. Обычно применяются гидравлические или электромеханические двухдвига-тельные приводы.

Механизмы выдачи. Их подразделяют на два вида: толкающие, применяемые для необлицованных и неотделанных плит и щитов, и переносящие — для щитов и плит с облагороженной поверхностью. На рис. 155, а—в показаны схемы загрузчиков с толкающим

Рис. 155. Схемы загрузчиков щитовых деталей и плит:

а, б в — лифтовые загрузчики с толкающими механизмами выдачи щитов; г — с переносящим механизмом выдачи: д — с маятниковым механизмом переноса деталей; е — с двумя лифтами; ж, з— с увеличенной высотой стопы и элеваторами

механизмом выдачи, на рис. 155, г—з — с переносящим. Толкающие механизмы выдачи подразделяют на короткоходовые (менее 1000 мм) и длинноходовые (более 1000 мм). Короткоходовые толкатели снабжены пневмоприводом, а длинноходовые — электромеханическим или с использованием гидромультипликаторов.

Загрузчик с короткоходовым толкателем для загрузки станков с фрикционным механизмом подачи (рис. 155, а) имеет подъемный стол 1, на котором располагается стопа щитов (плит) 2. Верхняя плита (пачка плит) высотой h толкателем 3 подается в станок 4. Ход толкателя S = А + 40, где А — конструктивный размер-расстояние от кромки стола до центра подающих вальцов. Емкость загрузчика равна т = H0/h0, где H0 = H1— H2 — высота стопы, Н1 — высота от пола до рабочего стола станка, H2 — высота платформы при ее крайнем нижнем положении, h0 — толщина плиты (щита).

После того как плита будет захвачена вальцами станка, толкатель вернется в исходное положение, когда верхняя плита (стопа плит) сойдет со стопы платформа поднимется на высоту h. Следующая плита может подаваться сразу же после подъема платформы. Если скорость толкателя будет выше, чем скорость подачи станка, то следующая плита может догнать предыдущую. Обеспечится безразрывная подача плит. Мягкость характеристики пневмопривода допускает соприкосновение сталкиваемой плиты с плитой, находящейся в станке. При этом скорость толкателя должна быть v >A/(A/U—Т), где U—скорость подачи, Т—время подъема плиты. Если необходимо иметь разрывы между плитами, то команда на включение толкателя будет подаваться через заданные промежутки времени или когда плита отходит от центра вальцов на требуемое расстояние.

После загрузки в станок всех плит платформа опускается в крайнее нижнее положение и на нее загружается новая стопа. Платформа поднимается до уровня загрузки.

Для уменьшения цикла работы загрузчиков применяют одновременную подачу нескольких малоформатных щитов, а также дублирование загрузчиков. Схемы показаны на рис. 155, б. Сталкива-тель 3 с ходом S= В + А, где В — ширина щита, сталкивает щит на ребра платформы 5, которые проходят между роликами 4 конвейера 5. Затем платформа опускается, щит 7 ложится на ролики конвейера и подается к станку.

На рис. 155, в показана схема загрузчика с длинноходовым толкателем 8. Ход его S = L + А. Щиты со стопы подаются на каретку 9 механизма подачи. Аналогичные загрузчики применяют и для обслуживания станков с конвейерной подачей. Движения толкателя и конвейерных цепей синхронизируются по скорости и положению упоров цепей.

Переносящие выдающие механизмы имеют вакуумные присоски 10, закрепляемые на траверсе 11 (рис. 155, г). Для захвата плиты (щита) конвейер 12 опускается, и присоски ложатся на поверхность плиты, включается вакуум. При загрузке плит, щитов или рамок, имеющих достаточную поперечную жесткость, могут применяться пневматические захваты 13, воздействующие на кромку. После срабатывания захватов конвейер 12 поднимается и траверса 11 перемещается в позицию II, захваты освобождаются и плита ложится на конвейер обслуживаемого станка,

Широко распространены загрузчики с маятниковым механизмом переноса (рис. 155, д). Траверса 11 с захватами шарнирно закреплена на маятниковом рычаге 14. Лифт поднимает стопу так, чтобы поверхность верхней плиты (щита) находилась на определенном уровне. Захваты 10 прижимаются к поверхности плиты. Подается вакуум, рычаг поворачивается против часовой стрелки в положение III и опускает плиту на конвейер 5. Если конвейер зажат, то рычаг остановится в позиции II и продолжит движение после освобождения конвейера 5. В загрузчиках подобного типа для увеличения емкости платформу лифта размещают в приямке. Высота стопы будет равна Н = Н1 + Н3—Н2, где Н3 — глубина приямка. Увеличение высоты стопы целесообразно не только для увеличения емкости загрузчика, но и для загрузки на платформу транспортных пакетов. Если при транспортировке плит высота пачки около 0,5—0,7 м (в зависимости от грузоподъемности транспортных механизмов), то при транспортировке щитов высота пачки может достигать 1,5 и более метров. Высота пачки щитов лимитируется в основном устойчивостью стопы. Поэтому для обслуживания оборудования для обработки щитов высота стопы, устанавливаемой на платформе загрузчика, должна быть 1,4—1,8 м, чтобы не разделять транспортный пакет. При загрузке стопы рычаг 14 занимает вертикальное положение в позиции IV, а платформа 1 устанавливается на уровне напольного конвейера 15.

Применение вакуумных захватов позволяет одновременно перегружать несколько щитов одинаковых или различных размеров, причем на платформе стопы могут располагаться произвольно. Вакуумные захваты 20 должны иметь возможность переставляться на траверсе 11. Число захватов должно соответствовать массе щита, а место расположения обеспечивать захват всех щитов, перегружаемых одновременно. Необходимость одновременной перегрузки нескольких щитов возникает на линиях лакирования, калибрования при групповой обработке или при загрузке малоформатных щитов на линии повторной обработки, а также при разгрузке линий раскроя плит.

На рис. 155, е показана схема спаренного загрузчика. На каретке 17 установлен подъемник 16, на котором крепится траверса 11 с захватами 10. Когда каретка находится в поз. I траверса опускается, захватывается верхний щит (плита или группа щитов). Затем траверса поднимается на 80—100 мм, каретка переходит в поз. II. Щит отпускается и укладывается на конвейер 18. Каретка возвращается в исходное положение. Платформа поднимает стопу до заданного уровня. Конвейер 18 имеет уровень Н4. Для передачи щита в станок конвейер наклоняется, включается привод роликов. Щит переходит на конвейер 21, уровень которого равен Н1 — уровню рабочей поверхности станка. Применение промежуточного конвейера 18 увеличивает высоту стопы, хотя в загрузчиках этой конструкции возможно размещение лифтов в приямках. Для бесперебойной подачи щитов в станок (линию) предусмотрен второй лифт с платформой 19, на которой размещается стопа 20. После выра-

ботки щитов из стопы 2, каретка 17 переходит в поз. III и начинается подача щитов из стопы 20.

Как показал опыт, размещение лифтов в приямках не всегда дает желаемый результат, так как эти загрузчики не могут размещаться на межэтажных перекрытиях. Были сконструированы загрузчики, позволяющие иметь стопу щитов высотой 2000 м. Платформа 1 поднимает стопу 2 на уровень перекладки (рис. 155, ж), затем верхний щит перекладчиком, состоящим из захватов 10, траверсы 11, подъемника 16 и каретки 17, переносится на решетку 22. Двухцеп-ной непрерывно движущийся элеватор имеет несколько кареток 23. Когда каретка находится вверху, то ее стержни выступают над решеткой, захватывают щит и переносят на конвейер 5, по которому он подается в станок.

На рис. 155, з показана конструкция загрузчика с элеватором, совершающим возвратно-поступательные движения. Из стопы 2, находящейся на платформе 1, перекладчик перегружает щиты на решетчатую платформу 24, находящуюся в горизонтальном положении. Затем ползун 25 вместе с платформой опускается и щит ложится на ролики конвейера 5, по которому щиты подаются в станок. Затем платформа 24 устанавливается в вертикальное положение и ползун 25 поднимается. В крайнем верхнем положении ползуна платформа поворачивается в горизонтальное положение, и цикл повторяется.