- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 72. Линии сортировки

Автоматическую сортировку применяют в производстве пиломатериалов и плит. Сортировку ведут по размерам и качественным характеристикам. Так, если размерные параметры определяют автоматически, то показатели качества (наличие сучков, трещин, пятен и т. д.) в значительной мере контролирует человек. Линии

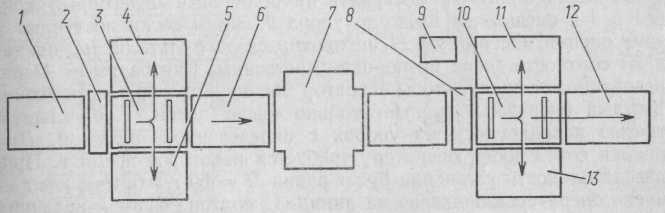

Рис. 150. Схема линии калибрования и сортировки плит ДЛШ100

сортировки обычно входят как составная часть в производственный комплекс.

Схемы линий сортировки плит. В производстве плит линии сортировки входят в состав линий ДЛШ50 или ДЛШ100 калибрования плит (рис. 150). Из загрузчика 1 плиты поступают в измерительное устройство 2 для измерения толщины. Если плита толще 19 мм, то по распределительному конвейеру 3 она будет подана в накопитель 4 (на подъемный стол), а плиты тоньше 16,5 мм подаются в накопитель 5. Толстые плиты будут калиброваться на калибровальном станке, переналаженном на большую толщину снимаемого слоя. Если толщина плит лежит в заданном диапазоне, то по конвейеру 6 плита поступит в калибровальный станок 7. После калибрования плиту контролирует толщиномер 8. На основании данных прибора и команды оператора, который находится на посту 9, синтезируется сигнал о сорте, к какому относится плита, т. е. о качестве плиты. Когда плита выйдет из калибровального станка, включается повышенная скорость конвейера и плита с распределителя 10 передается на один из накопителей 11, 12 или 13. Накопители, распределители и автоматические толщиномеры унифицированы. Особенностью управления сортировкой является то, что команда на сброс реализуется за один цикл, система не имеет блока оперативной памяти.

Установки для сортировки пиломатериалов имеют 12—36 мест сброски. На распределительном конвейере одновременно находится

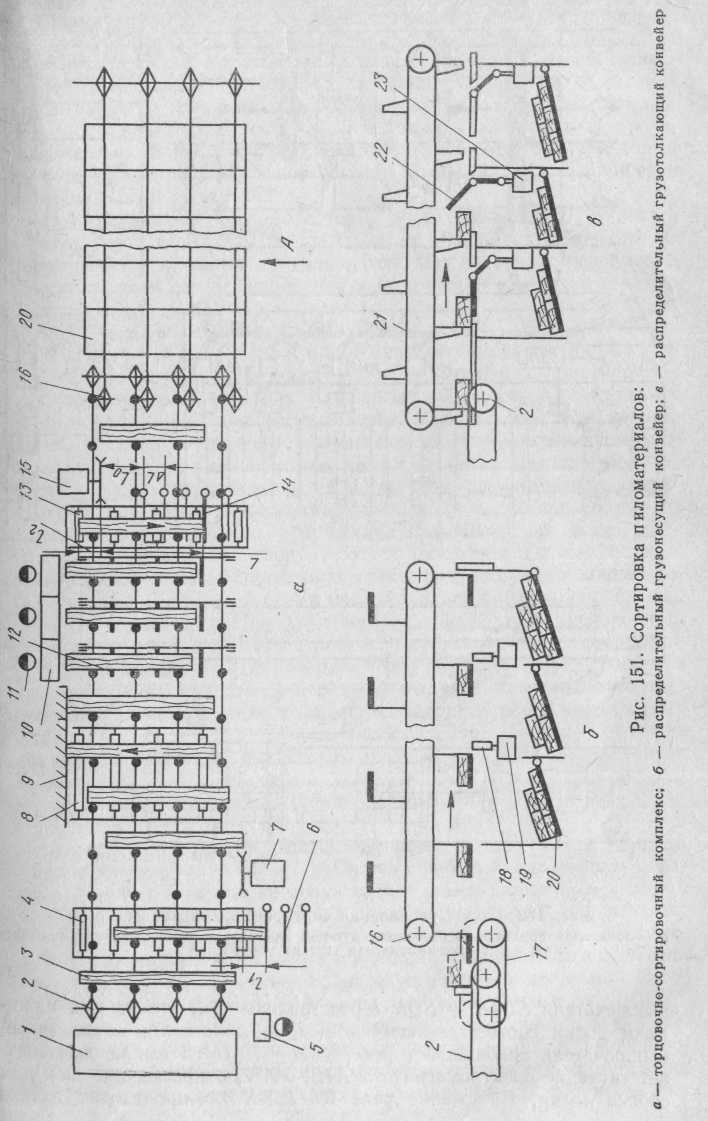

Рассмотрим линию сортировки пиломатериалов, данную с некоторыми упрощениями на рис. 151, а. Линии сортировки включают в состав сортировочно-пакетирующего оборудования [34]. Из щта-белеразборщика 1 доски 3 поштучно подаются на конвейер 2. Роликовый конвейер 4 смонтирован на подъемной платформе, сдвигает доски вправо до упоров сопровождения 6. Выдвиганием упоров управляет оператор с пульта 5. Этим задается величина оторцовки l1 комлевой части доски. Оторцовка производится пилой 7. Далее доска перемещается и поступает на роликовый перегонный конвейер 8 и смещаются влево до упора 9. Затем доски поступают в зону оценки. Операторы 11, находящиеся за пультами 10, оценивают сортность досок по порокам древесины. Кантователем 12 переворачивают доску, чтобы оператор мог оценить обе пласти доски. Каждый оператор оценивает только «свои» доски, т. е. каждую третью находящуюся на упорах с определенной окраской. Для оценки сорта доски оператору требуется некоторое время т. Производительность установки будет равна П = 60 r/ (шт/ч), где r — число операторов-бракеров на линии. Оператор задает и величину оторцовки вершинной части доски l2, при этом получается доска длиной L = Lo + NL L, где Lo — расстояние от торцовочной пилы до первого упора сопровождения, L — расстояние между упорами, NL — номер заданного упора.

Упоры сопровождения 14 (заданного номера) выдвигаются, и конвейер 13 смещает доску вправо. Оторцовка производится пилой 15. Конструкция упоров сопровождения позволяет всем операторам задавать одновременно одинаковые длины досок. После оторцовки доски поступают на конвейер 16, который распределяет доски по карманам-накопителям 20. Распределительные конвейеры могут быть грузонесущими (рис. 151, б). С конвейера 2 доска ускорительным конвейером 17 передается на крючья грузонесущего конвейера. Для сброса в требуемый накопитель выдвигается упор 18 с помощью исполнительного механизма 19 (электромагнита, пневмоцилиндра, электрогидравлического толкателя). Существуют также грузотол-кающие конвейеры 21 (рис. 151, в). Доска перемещается по направляющим. Для сброса в карман-накопитель открывается клапан 22 с помощью исполнительного механизма 23.

Системы управления распределением досок по карманам-накопителям. К ним относят.:

локальные — информация о доске (грузе) обрабатывается у места сброса; централизованные — информация о доске (грузе) записывается в запоминающее устройство и сопровождает ее до места сброса.

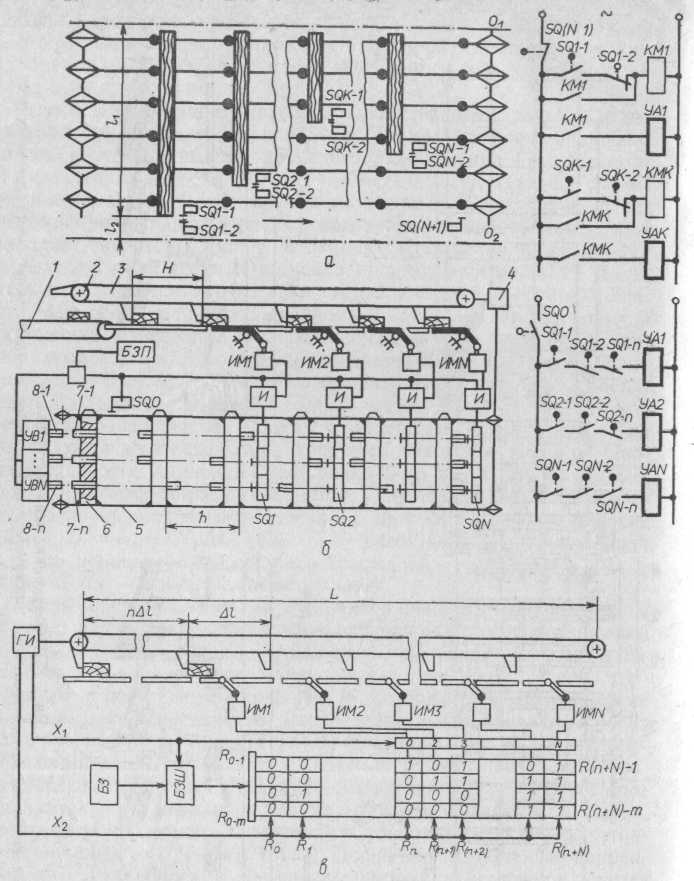

Локальные системы применяют, когда сортировка идет по одному параметру — длине. Доски на распределительном конвейере выровнены по торцам по линии О1 (рис. 152, а). Конечные

а — локальное управление; б — моделирующая синхронно-следящая система управления; в — счетно-импульсная система управления

выключатели SQ1-1 SQN-1 расставлены так, что на них нажимают доски соответствующей длины. При нажатии на конечный выключатель срабатывают реле КМ1 KMN и выключают соответствующие электромагниты УА1 УАN, открывающие люк для сброса доски. Включение реле КМ1 KMN происходит только

при нажатии SQ (N + 1) доски (грузовые захваты или упоры находятся в определенном месте относительно места сборки).

Неудобство такой схемы заключается в том, что карманы-накопители расположены в строго определенном порядке — сначала для длинных, а затем для все более коротких досок. Для устранения этого недостатка достаточно установить конечные выключатели парами. В месте сброски сортимента соответствующей длины SQK-1 — нажат, a SQK-2 свободен, где К = 1, 2, .... N. При этом будет включено реле КМК.

Таким образом, расстояние торца доски от линии O1 является адресом места ее сброса. Но торец доски можно устанавливать на расстоянии l2 от линии O2, тогда это будет заданная информация о месте сброски доски в зависимости от сорта и размерных характеристик. Схема управления останется прежней, а принцип будет другой — централизованное управление.

В централизованных системах управления для записи информации использовали распределительный конвейер. На специальной штанге упоров устанавливалось кольцо. Расстояние от края конвейера до кольца является адресом места сброски конвейера. Однако по мере совершенствования стали переходить к моделирующим устройствам управления. Они более компактны и требуют больших затрат мощностей. Сущность моделирования заключается в том, что синхронно с грузонесущим конвейером движется индикаторное устройство — бумажная или магнитная лента, диск или индикаторный конвейер. Скорость движения и длина индикатора в раз меньше скорости и длины грузонесущего конвейера. На рис. 152, б показана схема моделирующей синхронно-следящей системы управления. При движении по конвейеру 1 производится оценка досок 2. Затем доски перемещаются распределительным конвейером 3, с которым через передачу 4 (редуктор или электрическую синхронную передачу) жестко связан индикаторный конвейер 5. Между цепями закреплены траверсы 6 с выдвижными штифтами 7—1, 7—2, . . . 7—п. Число штифтов п зависит от числа карманов-накопителей N. Если принять п = N, система получится громоздкой. Для сокращения числа каналов применяют системы кодирования, двоичный код или код Грея, при этом п = lg (N + + l)/log 2 = log2 (N + 1).

Адрес будет записываться комбинацией выдвинутых и утопленных штифтов (7—1) (7—N). Система работает следующим образом. Оператор при оценке доски задает номер кармана, в который должна быть направлена доска: адрес места сброски доски может формироваться автоматически по команде оператора о сорте, по автоматически поступающим командам из блока памяти с участка торцовки о длине и из контрольного устройства о толщине.

Номер места сброски шифруется и запоминается в блоке БЗП. При проходе доски через контрольный створ нажимается SQ0 и сигнал из БЗП воздействует на электромагниты УВ1—УВN. В зависимости от номера места сброски, представленного в закодированном виде, электромагниты соответствующего разряда при «1» в данном раз-

ряде двоичного числа включаются, а если в разряде числа «0», то не включаются. Например, если код места сброски будет 01011, то УВ2, УВ4 и УВ5 будут включены. Электромагниты выдвинут упоры (8—1) (8—N). При прохождении траверсы 6 под упорами выдвинутся соответствующие штифты. Шаг между траверсами равен h = H, где Н — шаг между карманами-накопителями. Вдоль индикаторного конвейера установлены считывающие устройства SQ1 SQN, в каждом из которых имеется п конечных выключателей. Выдвинутые штифты включают конечные выключатели считывающего устройства.

Если в момент опроса комбинация замкнутых и разомкнутых выключателей считывающего устройства соответствует номеру (в принятом коде) кармана-накопителя, то включается соответствующий исполнительный механизм ИМ1 ИМN. Открывается клапан, и доска сбрасывается в заданный накопитель.

На ряде действующих сортплощадок применяют барабаны заказов [26]. Они позволяют уменьшить масштаб моделирования и сократить габариты устройства, но принцип работы их не отличается от рассмотренных индикаторных конвейеров.

Моделировать движение доски по конвейеру можно с помощью средств автоматики. На рис. 152, в показана импульсная схема управления сортировочной установкой на базе специального счетчика-регистра сдвига. Регистр имеет М = (п + N + 1) ячеек Ro, R1 .... Rn, R(n+1), . . ., R(n+N) в которые записаны в закодированном виде номера карманов-накопителей. Каждая ячейка имеет п разрядов. При перемещении грузонесущего конвейера на величину l, равную расстоянию между карманами-накопителями, с генератора импульсов ГИ, соединенного жестко с грузонесущим конвейером, поступает тактовый сигнал Х2. Информация в регистре сдвига переходит из каждой ячейки в следующую. Всего в регистре число ячеек М = (L/ l) + 1, где L — расстояние от места оценки до конца грузонесущего конвейера. При поступлении от ГИ импульса вызова Х1 информации с блока задания БЗ через блок памяти и шифрирования БЗШ записывается в начальную ячейку Ro. А из ячеек R(n+1) R(n+N) информация вызывается. Если код, записанный в ячейке, соответствует номеру кармана-накопителя, то срабатывают исполнительные механизмы ИМ1—ИMN и происходит сброс досок в соответствующие карманы. Так как между местом оценки досок и первым карманом-накопителем имеется некоторое расстояние l = п l, то в регистр включены буферные ячейки R1—Rn, из которых информация не вызывается.

Кроме рассмотренных, известны счетно-импульсные системы управления сортировочными устройствами [26], но они имеют большое число элементов и не получили широкого распространения.