- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 69. Линии брусковых деталей

Линии брусковых деталей применяют в различных деревообрабатывающих производствах: мебельном, столярно-строительном, лесопильном и др. Вид производства, в котором используется линия, определяет ее состав и технические характеристики. Однако

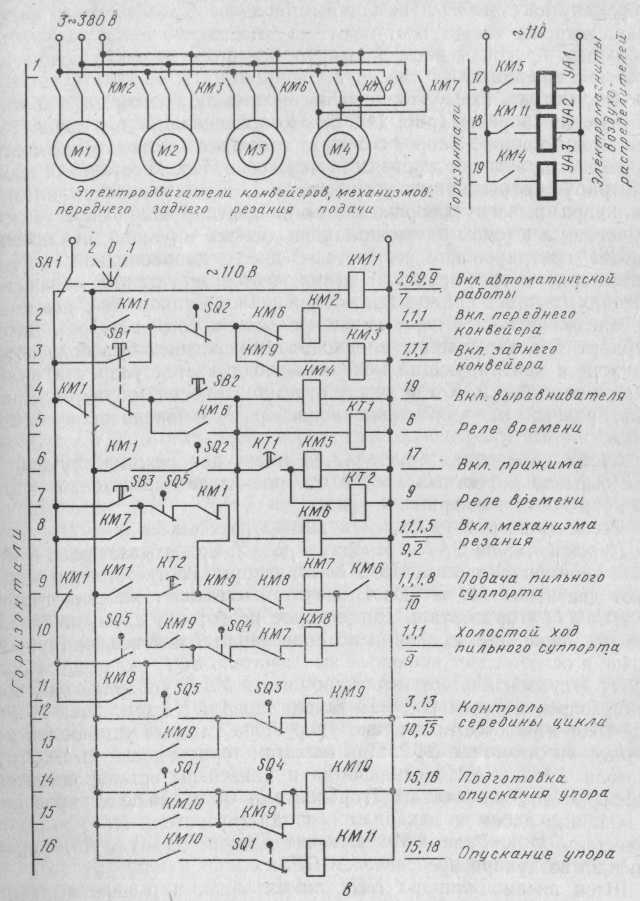

Рис. 143. Линия раскроя брусковых деталей:

а — схема линии; б — торцовочный автомат; в — электрическая схема управления торцовочным агрегатом

существуют универсальные линии, которые могут быть использованы в различных производствах. К их числу относят: линии раскроя пиломатериалов на брусковые заготовки; линии сращивания брусков на зубчатый шип; линии обработки брусков по профилю и обработки рамных шипов.

Линии раскроя пиломатериалов на брусковые заготовки. Раскрой на этих линиях обычно выполняют в размер без вырезки фаутных месте последующей отбраковкой брусков с недопустимыми пороками древесины (сучки, гнили и др.). Затем бруски с дефектами ремонтируют (заделывают сучки на специальных автоматах) или после удаления дефектных мест сращивают. На рис. 143, а показана схема линии раскроя. С разборщика штабеля 1 доски поштучно поступают на конвейер 2, который подает их к поперечной пиле 3. Первый рез — оторцовка выполняется по команде оператора, ко-

торый определяет длину оторцовываемой части в зависимости от наличия дефектов (трещин, гнили, сучков). Последующие резы выполняются автоматически. Отрезки досок подаются в многопильный станок 4 для продольного раскроя. Крайние рейки с об-зольной частью и немерные отрезки поступают в дробилки. Бруски передаются на поперечный конвейер 5, который является одновременно накопителем. Бруски без дефектов поступают на участок 7 обработки по профилю, имеющие дефекты проходят дополнительную

торцовку на станке 6. Из длинных брусков вырезают более короткие, которые также поступают на участок 7. Если не удается получить брусок мерной длины, то немерные отрезки подают на участок сращивания.

Рассмотрим схему (Торцовочного автомата, который работает следующим образом (рис. 143, б). По конвейерам 1 и 2 доска движется до упора 4. Упор 4 с блоком конечных выключателей можно перемещать, задавая длину l отрезка доски. После остановки доска центрируется рычажным устройством 3. При втягивании пневмо-цилиндра рычаги поворачиваются и центрируют доску. Между рычагами и штоком пневмоцилиндра имеется пружина, что обеспечивает центрирование необрезных досок неправильной формы. Затем срабатывает прижим 7 и включается двигатель 6 механизма резания, и пила приводится во вращение. Суппорт 5 с помощью механизма подачи 8 перемещается вправо и совершает рез. Затем суппорт 5 возвращается в исходное положение. Освобождаются прижим и центрирующий механизм, поднимается упор 4 и включается конвейер 2. Когда между отрезком и доской образуется разрыв, равный а, включается конвейер 2 и начинается новый цикл.

Схема управления (рис. 143, в) имеет два режима: ручной —

для вырезки дефектных мест и оторцовки; автоматический для

раскроя доски на мерные отрезки.

Рассмотрим работу схемы в автоматическом режиме. Переключатель SA1 переводят в поз. 2. Срабатывает реле КМ1, включаются пускатели КМ2 и КМ3, которые соответственно включают двигатели M1 и М2. Включится и встанет на самопитание реле КМ11 (горизонталь 15), которое подготовит схему к началу цикла. Доска при движении по конвейерам 1 и 2 воздействует на рычаг и освобождает конечный выключатель SQ1, включается реле КМ11 (горизонталь 16) и электромагнит УА2, управляющий воздухораспределителем ВР2. Пневмоцилиндр ПЦ2 (см. рис. 143, б) выдвинет в рабочее положение упор 4, на котором установлен конечный выключатель SQ2. При нажатии торцом доски на SQ2 пускатели КМ2 и КМ3 отключатся и конвейеры останавливаются Одновременно включается (горизонталь 6) схема центрирования и прижима доски и механизм резания (пускатель КМ6 включит двигатель М3). Реле КМ4 включит электромагнит УА3, управляющий воздухораспределителем ВР3.

Шток пневмоцилиндра ПЦ3 пойдет вниз, и рычаги выравнивателя 3 установят доску по оси конвейеров 1 и 2. Реле времени КТ1 через 0,5—1 с включит реле КМ5 (горизонталь 6), которое включит электромагнит УА1. Срабатывает пневмоцилиндр ПЦ1,

и прижим 7 прижимает деталь. Реле времени КТ2 через 0,5—1 с

включит рабочий ход подачи — пускатель КМ8 включит М3. По окончании реза суппорт 5 (см. рис. 143, а) нажмет SQ5, включится и встанет на самопитание реле КМ9, которое фиксирует выполнение половины цикла работы автомата. Реле КМ9 отключит КМ7 (горизонталь 9) и включит КМ8 (горизонталь 10). Двигатель М3

будет реверсирован, и суппорт 5 пойдет в исходное положение, в котором будет нажат SQ4.

Реле КМ8 отключится. Контакты КМ8 и КМ7 соответственно в горизонталях 10 и 9 выполняют функцию блокировки, исключающей одновременное включение КМ8 и КМ7, при котором возникает короткое замыкание в силовой цепи М4. При включенном КМ9 его размыкающий контакт в горизонтали 15 расшунтирует SQ4 в горизонтали 14 после возврата пильного суппорта в исходную позицию. Отключение УА2 приведет к подъему упора 4 и SQ2 разомкнётся. Прижим и выравниватель возвратятся в исходную позицию (УА1 и УА3 отключатся), отключится механизм резания КМ6 и включится конвейер 2 (пускатель КМ3 включит М2).

Когда между отрезком и доской будет разрыв а, она нажмет SQ3 — отключится реле КМ9 (горизонталь 12) и включится конвейер 2. Доска будет подаваться для нового распила. Когда рычаг попадет в межторцовый разрыв, сработает SQ1 и включится КМ10. Схема будет готова к повторению цикла.

При ручном управлении (переключатель SA1 установлен в положение 1) оператор нажимает кнопку SB1 — включаются конвейеры 1 и 2. Когда место доски, где должен быть выполнен рез, будет находиться напротив пилы, оператор отпускает кнопку, и конвейеры останавливаются. Затем он нажимает кнопку SB2 — включаются КМ4, КМ5 и КМ6 — срабатывают центрирующее устройство, прижим и механизм резания. При нажатии на кнопку SB3 включается рабочий ход подачи. Когда суппорт 5 нажмет SQ5 (горизонтали 7 и 10), то пускатель КМ7 отключится, а КМ9 включится и встанет на самопитание. В исходном положении суппорта 5 нажимается SQ4 и КМ8 отключится. Затем оператор нажимает на SB1, отключаются прижимы и механизм резания и включаются конвейеры.

В цепи КМ2 (горизонталь 2) установлен КМ6, который исключает включение конвейеров при включенных прижимах и центрирующем устройстве. Контакт КМ6 в цепи КМ7 (горизонталь 9) исключает включение подачи при отключенном механизме резания.

Контакты КМ1 в горизонталях 4 и 9 исключают ложные команды при автоматическом режиме работы. Для отключения схемы переключатель SA1 должен быть установлен в позицию 0.

Для упрощения на схеме не показаны вводное устройство, защита, схемы питания и сигнализации.

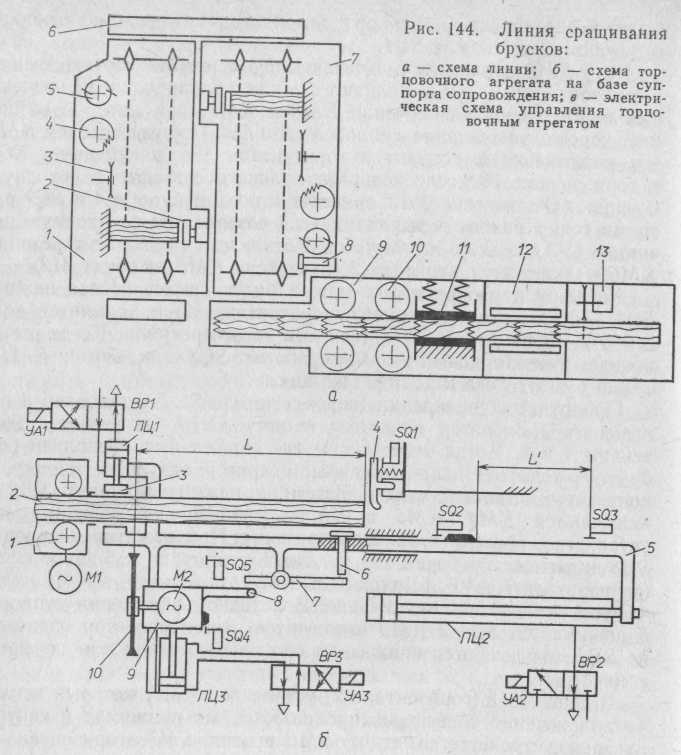

Линия сращивания брусков на зубчатый шип. Линия состоит из шипорезного станка, продольного вальцового пресса и торцовочного станка с суппортом сопровождения (рис. 144, а). Для нарезания зубчатых шипов на торцах брусков применяются односторонние шипорезы 1 и 7, на которых производят базирование бруска прижимом 2, оторцовку поперечной пилой 3, прорезку пазов блоком пил 4, зарезку зубчатого шипа фрезой 5. Второй шипорезный станок оборудуется механизмом 8 для нанесения клея на шипы.

Суппорт 5 начинает движение совместно с брусом 2. При отходе суппорта от исходного положения подается команда на торцовку. Суппорт 9 вместе с пильным механизмом 10 поднимается и производит рез. При обратном ходе суппорта 9 упор 8 через рычаг 7 воздействует на толкатель 6, который сбросит в бункер оторцованный

брусок. После возврата суппорта 9 в исходное положение суппорт 5 возвращается в исходное положение пневмоцилиндром ПЦ2, управляемым воздухораспределителем ВР2 с электромагнитом УА2. Прижим 3 перемещается пневмоцилиндром ЛЦ1, управляемым распределителем ВР1 с электромагнитом УА1. Суппорт 9 перемещается пневмоцилиндром ПЦ3, управляемым воздухораспределителем ВРЗ с электромагнитом УА3. Конечный выключатель SQ1 подает команду на начало цикла. Конечный выключатель SQ2 фиксирует суппорт 5 в исходном положении, a SQ3 — в конечном. Конечные выключатели SQ4 и SQ5 фиксируют суппорт 9 соответственно в исходном и крайнем положении.

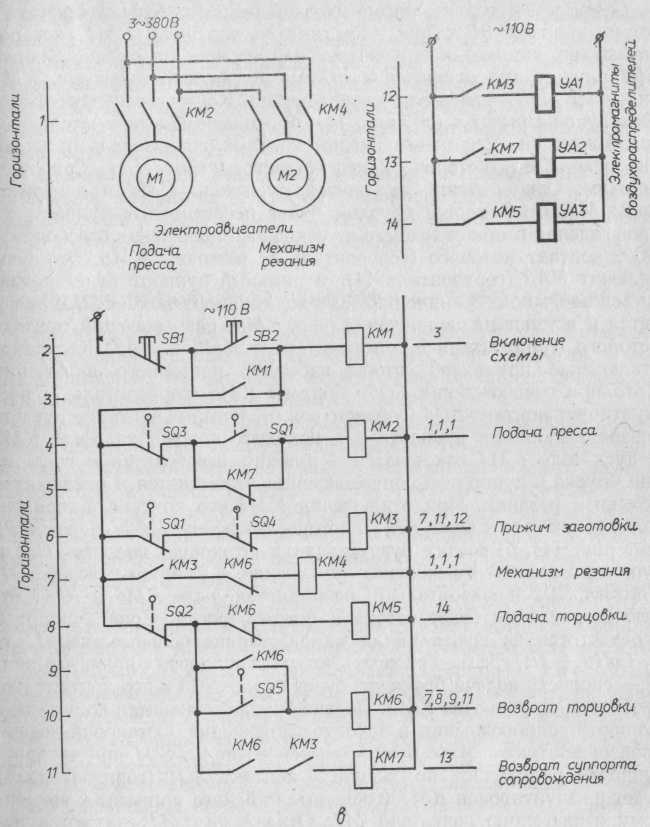

Рассмотрим работу электрической схемы (рис. 144, в).

Схема имеет только автоматический режим работы. Включается схема кнопкой SB2, при этом включается реле КМ1, которое встает на самопитание и подает напряжение на схему. Кнопка SB1 служит для отключения схемы. Магнитный пускатель КМ2 включает M1 — двигатель подачи пресса. Когда торец бруска воздействует на рычаг 4 (см. рис. 144, б), конечный выключатель SQ1 освобождается. Его размыкающий контакт (горизонталь б) включит реле КМ3, которое включит электромагнит УА1. Сработает прижим. Одновременно включится пускатель КМ4 и двигатель пилы М2. Совместно с бруском будет перемещаться суппорт сопровождения и при отходе его из исходного положения освободится SQ2, контакт которого (горизонталь 8) включит КМ5. Это реле включит УА3 (горизонталь 14), и пильный суппорт будет подвигаться на брусок. В конце рабочего хода суппорт нажмет SQ5, включится и встанет на самопитание реле КМ6, размыкающий контакт которого (горизонталь 8) отключит реле КМ5 и УАЗ. Каскадное отключение применено, чтобы избежать повторного включения КМ5 при освобождении SQ5. Контакт КМ6 (горизонталь 7) рас-шунтирует контакт SQ4 (горизонталь 6), который разомкнётся при возврате пильного суппорта 1 в исходное положение. Реле КМ3 и пускатель КМ4 отключатся — прижим освободится и соединение бруска с суппортом сопровождения разомкнётся и отключится механизм резания. При отключении КМЗ его контакт в горизонтали 11 включит реле КМ7, которое включит УА2. Через ВР2 (см. рис. 144, б) воздух будет подан в штоковую полость ПЦ2 и суппорт 5 вернется в исходное положение, в котором нажмет SQ2. Контакт SQ2 (горизонталь 8) разомкнётся, реле КМ6 и КМ7 отключатся. Схема будет готова к новому циклу. Если суппорт 5 переместится за время цикла на расстояние большее, чем L' = = Lv/(v + U), где v — скорость возврата суппорта сопровождения, U — скорость подачи бруса, то будет нажат SQ3 и его контакт (горизонталь 4) отключит КМ2. Подача бруса остановится до возврата суппорта сопровождения в исходное положение. Остановка подачи произойдет также, если брусок воздействует на SQ1 при возврате суппорта в исходное положение — контакт SQ1 (горизонталь 4) будет расшунтирован КМ7 (горизонталь 5), что приведет к временному отключению двигателя M1. Отключения M1 считаются нежелательными, а описанные выше блокировки необходимы, чтобы избежать поломки торцовочного автомата. В станках с суппортом сопровождения имеется ограничение длины оторцовываемых брусков. Они не могут быть короче, чем L > (1 + U/v + а) (2HU/UT), где Н — ход пильного суппорта, UT — скорость подачи пильного суппорта, v — скорость возврата суппортов сопровождения, U — скорость подачи бруса, а — суммарное время срабатывания электрических и пневматических элементов систем управления.

Рассмотренные схемы управления торцовочными автоматами (см. рис. 143 и 144) характерны для деревообрабатывающего оборудования. Подобные схемы могут применяться для управления другими позиционными станками с аналогичными циклами работы.

Линии обработки брусков по профилю и обработке концевых элементов брусков. Линия, например модель АЛБ-2, включает бункерный питатель, продольно-фрезерный станок — магазинный перекладчик, двухсторонний шипорезный станок и укладчик готовых деталей. Управляет линией один человек. Для повышения мобильности линия может быть оснащена системами автоматической размерной настройки.

В специальных производствах, например в производстве оконных блоков, есть линии, в которых сблокированы станки по обработке брусков и сборке рамок, линии по обработке посадочных мест и постановке комплектующих изделий и др.