- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 68. Линии облицовывания плит

Линии облицовывания, а также линии склеивания дверных полотен и изготовления древесных плит строят на базе прессов плоского прессования. В последнее время для облицовывания синтетическими пленками стали применять коландровые или роликовые прессы. Процесс облицовывания в них получил название кэширования.

Линии на базе прессов плоского прессования имеют участок формирования пакета (ковра) и участок собственно прессования.

Время прессования зависит от применяемых клея и облицовочного материала. Чем больше время прессования, тем большей площади прессовый пакет может быть набран. Площадь плит пресса должна быть равна площади прессовых пакетов. Поэтому при склеивании дверных полотен и в производстве плит, отличающемся дли-тельным временем прессования (2—8 мин), применяют многопролетные прессы. При облицовывании (время прессования малое 0,6—1,5 мин) используют однопролетные прессы. Преимущество однопролетных прессов состоит и в том, что они имеют более простое оборудование для загрузки и разгрузки.

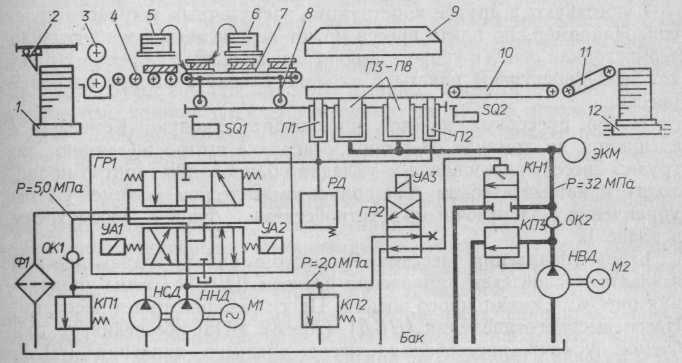

Рис. 141. Линия облицовывания на базе однопролетного пресса Д493.8

Схема линии облицовывания. На рис. 141 показана схема, построенная на базе однопролетного пресса Д493.8. Щиты из магазинного питателя с подъемным столом 1 и сталкивателем 2 подаются в клеенамазывающие вальцы 3, а затем попадают на дисковый конвейер 4. Рабочие, стоящие по обе стороны конвейера 7, вручную из пачки 5 кладут нижнюю облицовку на конвейер. Затем на нее кладут щит, находящийся на дисковом конвейере, и накрывают щит верхней облицовкой из пачки 6.

По команде оператора включается конвейер и продвигает пакет к прессу, освобождая место для сборки следующего пакета. За время прессования обычно весь конвейер 7 заполняется подготовленными пакетами. После окончания прессования пресс 9 раскрывается (опускается нижняя плита), включается на высокой скорости приемный конвейер 10. Каретка 8, на которой установлен конвейер 7, входит в пролет пресса на повышенной скорости. Передняя кромка каретки выталкивает из пресса облицованные щиты, которые поступают на конвейер 10. Когда каретка полностью вой-дет в пресс, конвейер 10 переключится на пониженную скорость.

Одновременно включается медленная скорость движения каретки из пресса и конвейер 7. Скорости каретки и конвейера одинаковые, но направлены в разные стороны. Это обеспечит сход пакетов с конвейера 7 и укладку их на плиту пресса. Каретка возвращается в исходную позицию. Пресс автоматически смыкается, и начинается следующий цикл прессования. Во время загрузки пресса и прессования облицованные щиты с конвейера 10 переходят на подвижный конвейер 11 и укладываются в стопу на конвейере 12. По мере увеличения высоты стопы конвейер 11 поднимается. После набора полной стопы она смещается по конвейеру 12 в сторону, конвейер 11 опускается вниз и начинается набор следующей стопы.

Существуют и другие конструкции загрузочных устройств прессов. Например, по плите пресса может перемещаться непрерывная термостойкая лента с упором, выдвигающим щиты из пресса. На эту же ленту поступают пакеты с наборного конвейера при загрузке пресса.

Набор прессовых пакетов производят вручную. Конвейер 7 смещается по команде оператора. Загрузка щитов на линию, загрузка пресса, прессование и укладка облицованных щитов происходят в автоматическом или полуавтоматическом режиме. Схемы управления загрузочными устройствами будут рассмотрены в главе 12.

Схемы управления прессами. Рассмотрим работу гидравлической и электрической схем управления прессом Д493.8. Схемы управления прессами имеют много общего. Пресс оснащен тремя насосами. Насос высокого давления (НВД) (20—32 МПа) обеспечивает требуемое усилие прессования, насос среднего давления (НСД) (5—7 МПа) и высокий расход применяется для смыкания плит, а насос низкого давления (ННД) (2 МПа) служит для создания давления в системе управления,

Насос высокого давления аксиально-поршневой имеет привод от электродвигателя М2, лопастные насосы НСД и ННД выполнены в одном блоке и приводятся электродвигателем Ml. Клапаны с переливным золотником КП1, КП2 и КП3 служат для поддержания давления в соответствующей гидросистеме. Обратные клапаны OK1 и ОК2 включены в схему, чтобы исключить утечки масла через насосы. Плунжеры Ц1 и Ц2 служат для быстрого смыкания плит, а плунжеры Ц3—Ц9 — для создания требуемого усилия прессования. В плунжерах Ц1 и Ц2 масло подается через гидрораспределитель ГР1 с электрогидравлическим управлением.

Трехходовой распределитель при подаче управляющего давления на левый и правый сервоцилиндры занимает среднее положение, и масло через фильтр Ф1 сливается в бак. При смыкании плит включится электромагнит УА1, управляющий золотником-пилотом, который подает масло к левому сервоцилиндру ГР1, а правый соединит со сливом. Рабочее давление будет поступать в цилиндры Ц1 и Ц2. Одновременно от насоса НВ6 масло будет поступать в плунжер Ц3—Ц9. При смыкании плит в гидросистеме среднего давления будет создано предельное давление, и реле давления РД подаст

команду на отключение УА1. Далее в прессе усилие будет возрастать за счет работы насоса НВД. Когда в гидросистеме будет максимальное давление, необходимое для создания требуемого усилия прессования (в зависимости от площади облицовываемых щитов, клея, материала облицовки), электроконтактный манометр ЭКМ подаст сигнал на остановку насоса НВД.

В процессе прессования за счет усадки материала и утечек масла давление в прессе будет падать. При минимальном давлении ЭКМ подаст команду на включение НВД и произойдет восстановление усилия в прессе. После окончания прессования насос НВД отключится. Включатся электромагниты УА2 управляющего распределителя ГР1, и рабочий золотник гидрораспределителя ГР1 соединит цилиндр Ц1 и Ц2 со сливом. Одновременно электромагнит УА3 переключит гидрораспределитель ГР2 и управляющее давление будет подано на сервоцилиндр, который откроет наполнительный клапан КН1. Из главных цилиндров масло сольется в бак. После опускания плиты пресса в крайнее нижнее положение схема управления гидросхемой будет приведена в исходное состояние для повторного цикла.

На рис. 142 представлена электрическая схема управления однопролетным прессом. Схемы управления загрузчиками и другими околопрессовыми механизмами опущены. В схеме имеются упрощения, отсутствуют защита, сигнализация, блок питания. Схема имеет два режима управления: автоматический и полуавтоматический. При автоматическом режиме включение прессования производится контактом реле КМА, которое срабатывает автоматически после окончания загрузки пресса и возврата каретки в исходное положение. Распрессовка также происходит автоматически.

При полуавтоматическом режиме смыкание плит, создание давления и прессование происходят при нажатии на кнопку SB2, а распрессовка — при нажатии на кнопку SB3 (горизонталь 14). Для прекращения смыкания следует нажать на кнопку SB1. Размыкание плит возможно только при работающем насосе ННД. Полуавтоматический режим управления не исключает автоматической распрессовки.

Выбор режима управления производится с помощью ключа SA1. При автоматическом режиме включается реле КМ1 и делает переключения, выводя из процесса управления кнопки SB2 и SB3.

Рассмотрим работу схемы при автоматическом режиме управления.

Назначение электродвигателей M1, M2 и электромагнитов УА1, УА2 и УА3 было указано при рассмотрении гидросхемы. Бесконтактные конечные выключатели фиксируют: SQ1 — исходное положение загрузочной каретки, SQ2 — раскрытое состояние пресса (плита в нижнем положении). Реле КМ1 включено. При замыкании КМА (к моменту распрессовки контакты должны быть разомкнуты) срабатывает магнитный пускатель КМ2 и включает двигатель M1 (привод насосов низкого и среднего давления). Включение прессова-

ния произойдет только в том случае, если каретка находится в исходном положении — нажат конечный выключатель SQ1 и включено реле КМ11.

Одновременно с КМ2 срабатывает реле КМ4 и реле времени КТ1. Через 3—5 с, когда в гидросистеме управления будет создано необходимое давление (МПа), контакты КТ1 (горизонталь 8) включат реле КМ3. Оно, в свою очередь, включит электромагнит УА1. Пресс будет смыкаться. Реле КМ4 включит магнитный пускатель КМ6, управляющий электродвигателем насоса НВД. Когда плиты сомкнутся, реле давления РД отключит реле КМ3. Магнит УА1 отключится.

При повышении давления в гидросистеме контакт ЭКМ, настроенный на наименьшее давление, разомкнётся, но реле КМ4 будет питаться через свой контакт (горизонталь 9). Когда будет создано максимальное давление, Замкнется контакт «max» ЭКМ, включится реле КМ5, разорвет цепь самоблокировки реле КМ4, которое отключится. Отключится пускатель КМ6, и насос НВ6 остановится.

Диоды Д1—Д4 служат для улучшения условий искрогашения и продления срока службы контактов ЭКМ. При срабатывании КМ5 включится и встанет на самопитание реле КМ7 (горизонталь 12) и подключит моторное реле времени КТ2. Это реле вынесено на пульт управления так, чтобы оператор мог задавать требуемое время прессования в зависимости от требований технологии.

В процессе прессования давление в системе будет падать, и когда оно снизится до заданного минимального значения, контакт «min» ЭКМ замкнет цепь реле КМ4, которое включит КМ6 и М2. Давление будет восстановлено, и при замыкании контакта «max» ЭКМ насос НВД отключится. Каскадная схема управления КМ6 (через КМ4) вызвана малой коммутационной способностью контактов ЭКМ.

После истечения времени прессования контакт реле времени КТ2 (горизонталь 15) включит реле КМ8. Размыкающие контакты КМ8 (горизонталь 8) исключат из схемы реле КМ3 и магнитный пускатель КМ6 (горизонталь 11), для того, чтобы эти аппараты не были включены при снижении давления в гидросистеме во время распрессовки. Реле КМ8 включит электромагниты УА2 и УА3. Пресс будет размыкаться. В горизонтали 7 разомкнётся замыкающий контакт КМ8, который разблокирует размыкающий контакт КМ12. Это реле сработает, когда будет нажат конечный выключатель SQ2 (пресс разомкнут), одновременно отключится пускатель КМ2. Цикл прессования будет закончен, а схема подготовлена к дальнейшей работе.