- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 67. Линии раскроя плит

Линии раскроя плит состоят из загрузчика, раскройного автомата, разгрузочно-распределительного устройства. Вид загрузочных и разгрузочных устройств определяется видом раскраиваемых плит: черновых или с облагороженной поверхностью (ламинированных,

облицованных, окрашенных). Схема линии для раскроя необлицо-ванных плит показана на рис. 139, а. На подъемном столе 1 находится стопа плит 2. Сверху стопы толкателем 3 сталкивается пачка плит высотой, определяемой технической характеристикой раскройного автомата 4. Обычно на каретке толкателя 3 имеется еще один захват, который выталкивает заготовки из автомата, и они по роликовым конвейерам 5 подаются к месту сброса. Заготовки формируются в стопы на подъемных столах 6. На каждом столе укладывают заготовки 2—3 типоразмеров.

Рис. 139. Линии раскроя плит:

а — необлицованных; б — облицованных

При раскрое плит с облагороженной поверхностью применяют более сложные загрузчики для того, чтобы не повредить поверхность плит. Схема такой линии показана на рис. 139, б. На подъемном столе 1 находится стопа плит 2. Верхняя плита захватывается вакуумными присосками 7, установленными на траверсе 8. Траверса поднимается, и каретка 9 перемещается вправо. Плиты укладываются в стопу 10, которая по конвейеру 11 подается в раскройный автомат 4. Этот же конвейер выносит заготовки из автомата в зону разборки. При загрузке (разгрузке) раскройного автомата конвейер 11 поднимается над уровнем стола. Существуют и другие устройства загрузки пачки плит в раскройный автомат. Например, пачки могут перемещаться с помощью толкателей по выдвигаемым роликам.

Разборка заготовок осуществляется специальным механизмом. Каждая заготовка из верхнего ряда пачки захватывается пневмо-присосками 7, каждая из которых (или группа) установлены на ползунах 12. Траверса 13 поднимается, каретка 14 смещается вправо, ползуны 12 расходятся в стороны. Между заготовками образуется разрыв. В таком разомкнутом состоянии заготовки укладываются на подъемный стол 15.

Наибольшую сложность представляют раскройные автоматы. В целях повышения производительности одновременно раскраивается несколько плит (от 3 до 10). Существуют несколько типов раскройного оборудования. Все они предназначены для повышения производительности и увеличения технологических возможностей в области полезного выхода деталей из заготовок. Полезный выход может быть повышен за счет возрастания точности раскроя и повышения качества кромок (уменьшения столов, что особенно важно при раскрое облагороженных плит). Но эта задача не может быть решена только применением автоматики, так как многое зависит от инструмента, его конструкции и качества подготовки. В зависимости от технологической схемы выделяют следующие виды раскройных автоматов:

а) с последовательным, параллельным и поэтапным продольным и поперечным раскроем; б) с совмещенным и поочередным выполнением резов (продольных или поперечных).

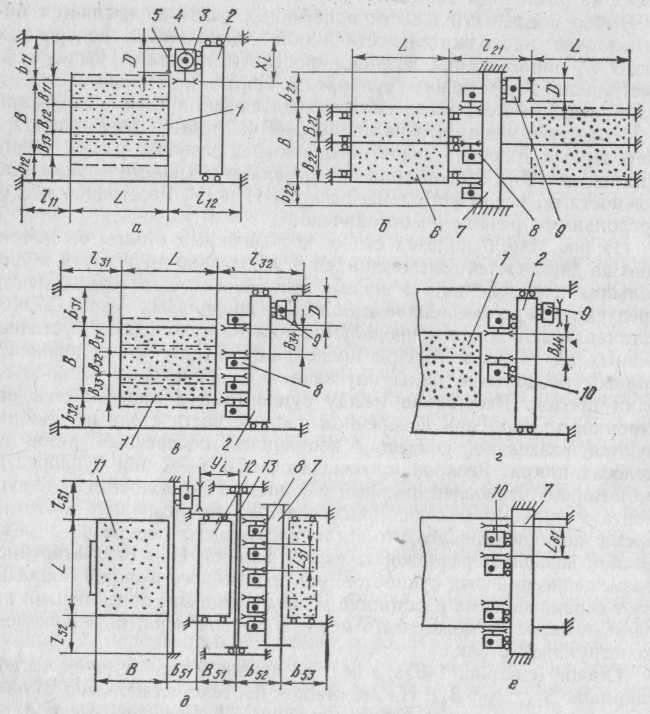

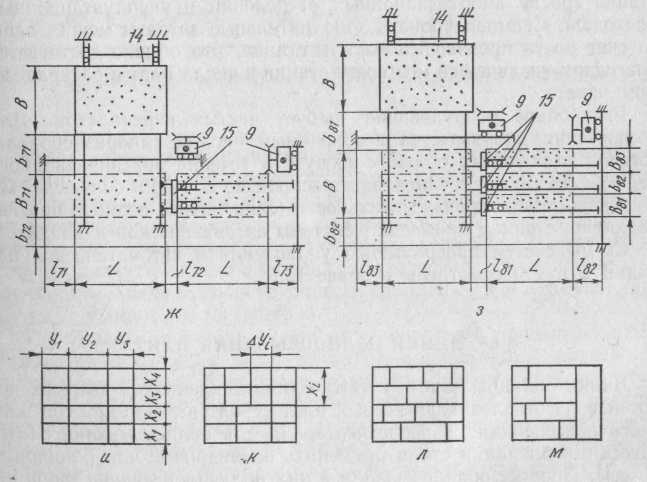

На рис. 140, а—г даны схемы станков споследователь-н ы м раскроем: на станке сначала выполняются все последовательные, а затем все поперечные резы для каждой пачки плит. Плиты могут быть раскроены по одной из следующих схем: I — со сквозными резами (рис. 140, и); II—с несовпадающими поперечными резами в полосах, находящихся в двух (или более) зонах шириной B1 ± B и В — (В1 + В); III — с несовпадающими поперечными резами для каждой продольной полосы (рис. 140, л) и IV — с отделяемой (одной или несколькими) головной частью длиной L1 и хвостовой частью, раскраиваемой по схеме II или III (рис. 140, м). Чем больше имеется возможностей для составления плана раскроя плиты, тем больший полезный выход может быть получен. На первых моделях раскройных станков реализовывали схему I. Для получения более широкой номенклатуры заготовок проводили их под-раскрой, как правило, на неавтоматизированных станках. Это снижало производительность на раскрое, увеличивались трудозатраты и производственные площади. Для того чтобы на одном станке получить оптимальную схему раскроя, стали применять различные конструктивные решения.

Раскройные автоматы с последовательным раскроем бывают: с подвижным порталом, на котором закрепляется блок пил; с подвижным столом, пилы располагаются на неподвижной траверсе. Производственная площадь станков с подвижным порталом меньше, чем у станков с подвижным столом.

На рис. 140, а показана схема станка с подвижным порталом. Плиты укладывают на раздвижной стол 1. На портале 2 закреплен суппорт 3, перемещающийся вдоль него. На суппорте имеется поворотный узел 4, занимающий три позиции через 90°, на котором закреплен пильный шпиндель 5. Поворотный узел 4 способен вертикально перемещать пилу над пакетом плит.

Раскройный автомат имеет программное управление, позволяющее осуществить заданную последовательность операций и позиционирование портала 2 и суппорта 3. Цикл работы станка следую-

щий. На стол загружают, выравнивают и закрепляют плиты. Узел 4 поворачивается на 90° против часовой стрелки и опускается. Суппорт 3 позиционируется (устанавливается в координату X1) для первого продольного реза. Портал перемещается влево — создается продольный рез. Узел 4 разворачивается на 180°, суппорт 3 занимает позицию, соответствующую координате следующего реза. Портал смещается вправо. Цикл повторяется столько раз, сколько продольных резов необходимо сделать. Затем крайние части стола разводятся и полосы (одна или несколько), находящиеся на крайних и средней частях стола, раскраиваются по индивидуальной программе. В зависимости от фактического плана раскроя сначала могут быть раскроены полосы, находящиеся на одной части стола, а затем на других. Или поочередно могут выполняться резы на полосах на различных частях стола.

Выбор последовательности поперечных резов определяется минимизацией продолжительности цикла. Координаты поперечных резов Yi определяются позиционированием портала. Подача осуществляется перемещением суппорта 3. Портал при поперечном раскрое передвигается, когда пила находится вне пределов стола или в промежутке между его раздвинутыми частями. Чтобы суппорт 3 не совершал холостых ходов, предусмотрен разворот узла 4 вместе с пилой на 180°. Станок обладает высокими технологическими возможностями, реализует схемы раскроя II и IV. Расстояние между продольными резами не ограничено.

На рис. 140, б показан станок с подвижным столом 6, состоящим из двух частей, смещающихся относительно друг друга в продольном направлении. В целях повышения производительности предусмотрено совмещенное выполнение продольных резов. Обычно устанавливают до пяти продольных пил на суппортах 8, установленных на траверсе 7. При продольном раскрое стопа движется вправо, продольные пилы опускаются и происходит раскрой за один проход. Расстояние между суппортами 8 определяется настройкой станка, при поперечном раскрое части стола позиционируются раздельно, совмещая координаты поперечных резов на полосах плиты. Раскрой производится при движении суппорта 9, на котором установлен пильный механизм. При холостом ходе суппорта 9 пильный механизм поднимается, что позволяет в это же время позиционировать стол для следующего поперечного реза. Станок позволяет реализовать схемы раскроя II и IV. Батарейное размещение пильных суппортов для продольного раскроя накладывает ограничение на расстояние между смежными продольными резами, которое не может быть менее B23 — размера, определяемого конструкцией станка.

Станок (см. рис. 140, в) имеет раздвижной стол из трех частей, шириной В31, В32, В33. На подвижном портале установлено до пяти суппортов для продольной распиловки. Поперечный раскрой ведется пильным механизмом, установленным на суппорте 9. Этот станок в сравнении со станком, выполненным по схеме на рис. 140, а, имеет более высокую производительность, но расстояние между

смежными продольными резами ограничено конструктивным размером В34. С увеличением числа плит, раскраиваемых одновременно, растет размер В34, что ухудшает технологические возможности — схему раскроя и полезный выход. Поэтому для станков большой мощности и с высокими технологическими свойствами может оказаться рациональной схема, показанная на рис. 140, г. Вместо батарейного размещения продольных пил применяют меньшее число позиционируемых продольных пильных суппортов с расстоянием между ними В41 >B34. Так как продольный раскрой в этом случае выполняется в два и больше прохода (для каждого прохода суппорта меняют координаты), резы могут выполняться через один и, следовательно, ширина полосы может быть не менее 0,5B41.

Раскройные автоматы с параллельным продольным и поперечным раскроем имеют меньший цикл работы, но занимают значительные производственные площади.

На рис. 140, д показана схема, по которой выполнена линия МРП. Толкатель 11 подводит пакет плит до упора 13, который позиционируется перед каждым продольным резом (если ширина полосы различная). Продольная пила поднимается, суппорт 9 перемещается, и от плиты отрезается полоса шириной Yi, которая перегружается на каретку 12, зажимается и подается к пилам поперечного раскроя 8. Число пил в батарее равно числу поперечных резов с различными координатами во всех полосах схемы раскроя. Обычно число резов 8—11. По программе из всех пил выбирают только участвующие в раскрое данной полосы. Эти пилы опускаются, и при движении каретки вправо происходит поперечный раскрой. Однако по конструктивным возможностям пилы не могут быть сближены более чем на L51. Для реальных станков L51 = 200—240 мм. При таком ограничении технологические возможности станка оказываются явно неудовлетворительными и часто приходится прибегать к дополнительному подраскрою.

Для устранения этого недостатка можно рекомендовать вместо пильных суппортов 8, расстанавливаемых на траверсе 7 при настройке, применить поперечные суппорты 10, позиционируемые перед раскроем каждой полосы. При этом расстояние между резами

Рис. 140. Схемы раскройных стан

а—г — с последовательный раскроем в продольном и поперечном направлениях; д—з— со сквозными резами; к — то же с совпадающими поперечными резами в полосах, нахо

деляемой го

ков и схемы раскроя плит:

с параллельным раскроем в продольном и поперечном направлениях; и — раскрой плиты дящихся в зоне; л — с несовпадающими поперечными резами в каждой полосе; м — с отловной частью

в одной полосе ограничено, оно не может быть меньше L61 (рис. 140, е). Но резы в соседних полосах независимы.

На станке, выполненном по схеме (рис. 140, ж), можно раскраивать плиты без ограничения в расстояниях между продольными и поперечными резами, т. е. он позволяет реализовать схему раскроя III. Пачка плит позиционером 14 перемещается на расстояние, равное ширине полосы. Пильный суппорт 9 перемещается вправо (пила выдвинута в рабочее положение) и делает рез. Полоса смещается вправо, и позиционер 15 подает ее к пиле поперечного раскроя. Цикл станка определяется временем последовательного раскроя каждой полосы.

В целях повышения производительности можно совместить по времени поперечный раскрой всех полос (рис. 140, з). Плита полностью раскраивается в продольном направлении. Каждая полоса (группа полос), шириной В81, В82, В83, отдельным позиционером 15 подается к поперечному суппорту до совпадения поперечных резов. Выбор оптимальной схемы раскройного автомата производят по времени цикла (производительности), площади, технологическим возможностям (полезному выходу при конструктивных ограничениях на расстояния между соседними продольными и поперечными рядами) и стоимости. Практика показывает, что для получения высоких технологических возможностей в раскройном оборудовании требуется большое число рабочих органов с автоматическим позиционированием. Это ведет к увеличению сложности и стоимости станка (росту амортизационных отчислений и эксплуатационных расходов). Скомпенсировать дополнительные затраты можно лишь за счет роста производительности станка, что обычно достигается благодаря увеличению мощности станка и числа плит в раскраиваемом пакете.

Раскройное оборудование требует частых переналадок. Для обеспечения производства необходимым числом типоразмеров заготовок в заданных объемах следует в течение организационного периода (5—10 сут) реализовать раскрой по 20—50 и более схемам. Для повышения производительности (сокращения периода переналадки) на станках применяют системы автоматической наладки.

Схемы систем программного управления и автоматической наладки будут рассмотрены в главе 12.