- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 60. Системы программного управления

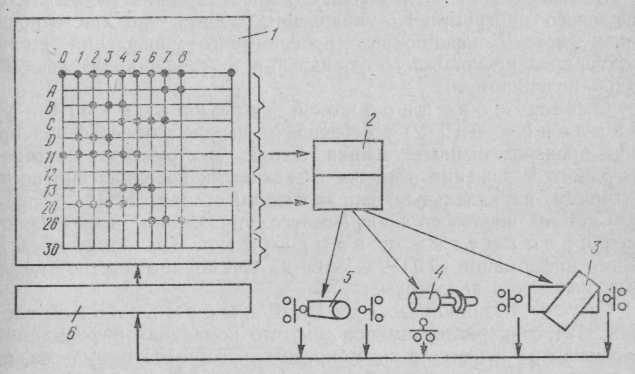

Системы циклового программного управления. Такие системы обеспечивают требуемые перемещения инструмента или детали при помощи соответствующей расстановки упоров, кулачков, копиров, а программоноситель содержит информацию для управления циклом (последовательность движения, поворотов, переключение подач, длительность пауз и др.). Цикловая система программного управления (рис. 123) состоит из устройства задания и ввода программы 1, передаточно-преобразующего устройства 2, исполнитель-

Рис. 123. Блок-схема циклового программного управления

ных устройств 3, 4, 5, устройства контроля окончания этапов обработки 6.

Устройство задания программы, как правило, выполняют в виде штекерной или кнопочной панели, а устройство поэтапного ввода программы — в виде шагового искателя, счетно-релейного блока, электронных контроллеров.

В качестве программоносителей систем циклового программного управления используют перфокарты, накладываемые на штекерные панели, на барабаны управления или электронные программоносители (контроллеры).

Системы с цикловым программным управлением благодаря невысокой стоимости, простоте изготовления, небольшим эксплуатационным расходам получили широкое распространение в народном хозяйстве и в деревообработке. В схемах Управления станками для раскроя плит широко применяют цикловые системы программного управления.

Системы числового программного управления (ЧПУ). Эти системы основаны на широком применении электроники и вычисли-

тельной техники и осуществляют автоматическое перемещение исполнительных органов станка по программе, заданной в цифровом виде согласно чертежу изготовляемой детали.

Программа может записываться специальным кодом в виде совокупности чисел на перфокартах, перфолентах, магнитных лентах, магнитных дисках без изготовления физических аналогов программы обработки в виде кулачков, копиров и др. Применение ЧПУ позволяет повысить качество обработки, оптимизировать режимы, автоматизировать и централизовать подготовку программы на предприятия.

В зависимости от решаемых технологических задач системы числового программного управления делятся на три основных вида: системы позиционного программного управления, системы контурного программного управления и комбинированные (контурно-позиционные) .

Системы позиционного программного управления (СППУ) обеспечивают перемещение рабочих органов производственных машин (стола, инструмента, заготовки) из одного положения в другое с заданными координатами по траекториям, параллельным направляющим станка.

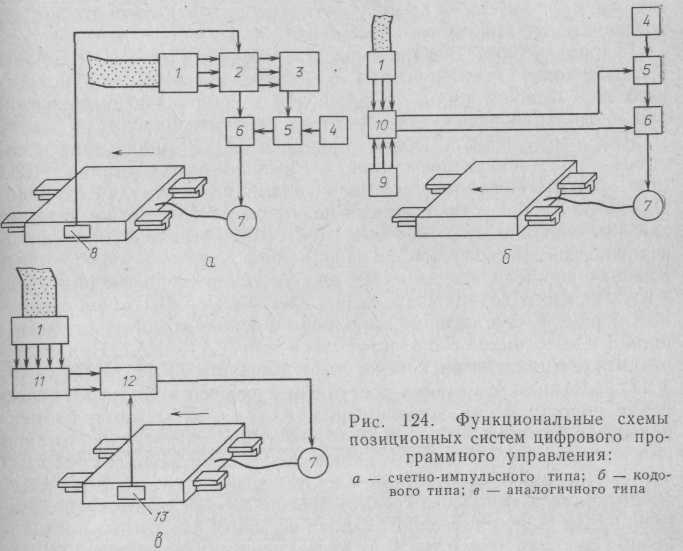

Системы числового программного управления подразделяются на разомкнутые и замкнутые. По методу представления информации СППУ делятся на три группы: счетно-импульсные, кодовые и аналоговые.

Системы позиционные счетно-импульсного типа (рис. 124, а) характеризуются тем, что командная информация на перемещение задается в виде определенного числа импульсов, пропорционально которому рабочий орган перемещается относительно прежнего положения. В этих системах программируется не абсолютное значение параметра, а его приращение. В деревообработке эти системы рационально использовать для автоматизации вспомогательных перемещений в ленточнопильных, форматно-раскроечных, сверлильно-присадочных станках и линиях повторной механической обработки деталей.

С программоносителя (перфоленты, ручного ввода) информация поступает в задающее устройство 1 и счетчик-регистр 2, где хранится. На второй вход при наличии обратной связи поступают импульсы, которые сравниваются с командными, и при заполнении счетчика или при приближении равенства командных и обратных импульсов устройство совпадения 3 выдает упреждающий сигнал на переключатель 5, снижающий скорость двигателя 7, а при равенстве их — сигнал на его остановку при помощи контактора 6. Система подключена к источнику питания 4.

Позиционные системы к о д о в о г о типа, или системы совпадения, относят к системам с абсолютным отсчетом. Команда на останов двигателя 7 выдается (рис. 124, б) через переключатель 5 и контактор 6 в момент совпадения кодовых комбинаций в устройстве 1 ввода программы, устройстве совпадения 9 и в датчике положения 10.

Кодовые системы, или системы совпадения получили широкое применение в металлообрабатывающих станках с ЧПУ, они перспективны для управления перемещениями рабочих органов деревообрабатывающих станков. Такие системы были применены в УкрНИИМОДе для настройки упора в механизме подачи сверлильно-пазовального автомата СвПА, настройка базовых и рабочих органов автоматической линии брусковых деталей УкрНИИМОД-3 и тола рейсмусового станка.

Позиционные системы аналогового типа работают по принципу сравнения числовой командной информации, преобразованной в аналоговый вид, с информацией, поступающей от датчика обратной связи. Позиционная аналоговая система является системой с абсолютным отсчетом координат (рис. 124, б).

В аналоговой позиционной системе основным элементом является цифроаналоговый преобразователь 11, который преобразует числа, поступающие из задающего устройства 1 (ток, линейное перемещение). Аналоговый сигнал поступает от преобразователя 11 и устройства обратной связи 8 (потенциометрические или фазовые датчики положения) в сравнивающее устройство 12 и далее к исполнительному органу 7. С использованием этих систем может быть реализовано позиционирование с автоматическим и ручным вводом программ.

Для большинства лесопильно-деревообрабатывающих станков применяют гидравлические позицион е р ы, преобразующие цифровой сигнал на входе в перемещение штока. В позиционерах реализуется принцип суммирования номинальных длин хода поршней. Работа этих механизмов основана на том, что любое число можно представить в двоичной системе счисления как многочлен с основанием 2

![]()

где х0, x1 . . . , хп — коэффициенты разрядов двоичного числа, которые могут принимать значения 0 или 1.

Гидравлические позиционеры разработаны во ВНИИДМаше с числом подвижных поршней 4, 5, 7 и предназначены для дискретного перемещения пильных суппортов и направляющих кареток для продольной распиловки бревен и пиломатериалов.

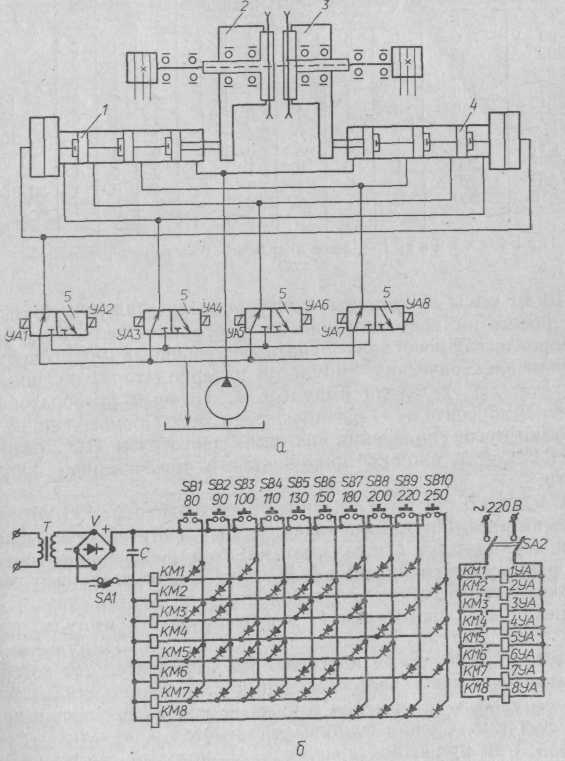

Рассмотрим использование гидравлических позиционеров и системы ЧПУ положением пил в бревнопильном станке Б2Ц (рис. 125, а). Исполнительными органами являются два одинаковых симметрично установленных позиционера 1, 4, штоки которых связаны с пильными суппортами 2 и 3. Штоковые полости позиционеров постоянно сообщаются с напорной магистралью гидросистемы. Каждый поршень всегда имеет два устойчивых положения. Ход штока каждого позиционера складывается из суммы ходов отдельных поршней. Управление выполнено с использованием двухпози-ционных золотников 5 с электромагнитами УА1—УА8. При включении электромагнитов с нечетными номерами (УА1, УА3, УА5, УА7) золотники открывают поступление рабочей жидкости в поршневые полости обоих позиционеров, и пилы сближаются на наименьшее расстояние Аmin = 80 мм. Все последующие положения пил получают комбинациями включения электромагнитов золотников 5. При включении четных электромагнитов (УА2, УА4, УА6, УА8) поршневые полости соединяются со сливом, и штоки раздвигают пилы. При четырех подвижных поршнях каждый из позиционеров позволяет получить 24 = 16 независимых положений выходного штока.

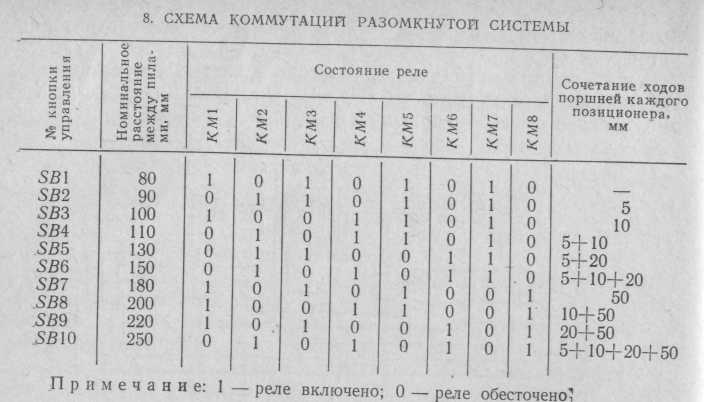

Расстояние между пилами задает оператор на пульте управления кнопками SB1—SB10 (рис. 125, б). Положение пильных суппортов формируется диодной матрицей на полупроводниковых диодах, к выходным шинам которой подключены реле КМ1—КМ8. Схема коммутаций разомкнутой системы рассмотрена в табл. 8.

Аналоговая система числового управления использована в опытном образце трехпильного обрезного станка ЦВД-7 с обратной связью на бесконтактном сельсине.

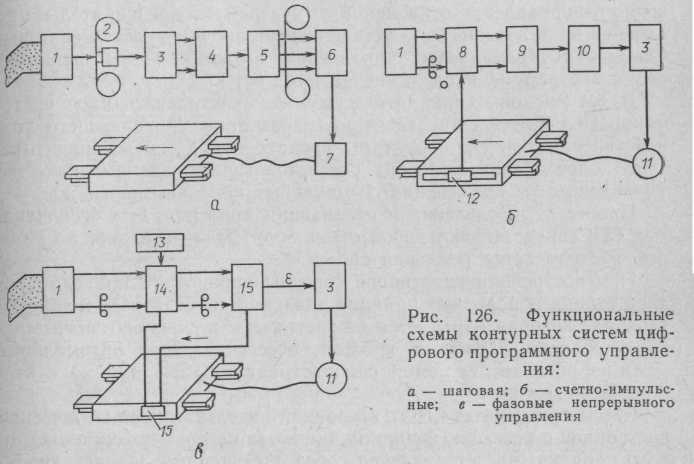

Системы контурного программного управления реализуют непрерывное изменение траектории и скорости движения рабочего органа в функции какого-либо другого параметра (рис. 126). Для этих систем характерна функциональная зависимость управляемого параметра у (координаты инструмента) от управляемого параметра х, т. е. у =f (х). Непрерывное поступ-

ление информации в систему управления обеспечивают интерпо-

ляторы.

Управляющий сигнал интерполятора в системах непрерывного управления представляет собой электрический импульс. Каждый импульс несет информацию об элементарном перемещении управ-

Рис. 125. Принципиальная гидравлическая схема управления положением пил в станке Б2Ц (а) и схема системы числового управления положением пил

в станке Б2Ц (б)

ляемой координаты. Суммирование этих перемещений соответствующих приращению управляемой координаты,— основная задача системы.

Перемещения в зависимости от способа преобразования дискретного управляющего сигнала в непрерывную величину делятся на три группы: шаговые, счетно-импульсные, фазовые.

Счетно-импульсные системы (рис. 126, б) относятся к замкнутым. Программа задается на магнитной ленте. Импульсы от интерполятора 1 поступают на вход реверсивного счетчика 9 через схему синхронизации 8. На другой вход поступают импульсы от импульсного датчика обратной связи 12, жестко связанного с исполнительным двигателем 11 и формирующего импульс при каждом элементарном перемещении последнего. Импульсы сравниваются, и разность их поступает на дешифратор 10, который вырабатывает сигнал рассогласования е, пропорциональный разности импульсов, имеющейся в каждый момент времени в реверсивном счетчике. Сигнал ошибки усиливается и поступает через усилитель 3 на приводной двигатель 11, который сводит рассогласование к нулю.

Контурные системы управления в деревообработке применяют на фрезерных, а также фрезерно-модельных станках некоторых видов.

Фазовые системы непрерывного контурного управления (рис. 126, в) характеризуются суммированием командных импульсов в электронно-фазовом преобразователе 14, который выдает сигнал в виде угла сдвига фазы переменного напряжения относительно опорного сигнала 13. Сравнение сигналов, поступающих из

блока

14

и

устройства контроля исполнения 12,

выполняется

в фа-зовом

измерителе рассогласования 15,

который

выдает сигнал по-стоянного тока,

пропорциональный ошибке системы

.

Сигналы усиливаются усилителем 3

и поступают на электрический или

гид-авлический

привод 11.

Магнитная

лента 2

может

включаться двух

точках до или после электронно-фазового

преобразователя 14.

Широкое

применение нашли фазовые системы

программного управ-

блока

14

и

устройства контроля исполнения 12,

выполняется

в фа-зовом

измерителе рассогласования 15,

который

выдает сигнал по-стоянного тока,

пропорциональный ошибке системы

.

Сигналы усиливаются усилителем 3

и поступают на электрический или

гид-авлический

привод 11.

Магнитная

лента 2

может

включаться двух

точках до или после электронно-фазового

преобразователя 14.

Широкое

применение нашли фазовые системы

программного управ-

ления типа СУМ и СУП. В первом случае программоноситель -магнитная лента, во втором — перфолента. В качестве регулируемых приводов применяют электродвигатели постоянного тока с ти-ристорными преобразователями.