- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 59. Системы управления автоматами на базе механических программоносителей

При современных темпах развития техники и быстро сменяющихся объектах производства проблема мобильности требует разрешения противоречий между массовостью и быстросменностью, количеством и качеством. Для этого необходимо, чтобы оборудова-

ние обеспечивало большую гибкость (переналаживаемость) при высокой производительности. В наибольшей степени этим условиям удовлетворяет агрегатированное оборудование.

Агрегатирование — создание деревообрабатывающих станков путем сочетания нормализованных и стандартных узлов и деталей. Деревообрабатывающие станки, скомпонованные из нормализованных узлов (в первую очередь из агрегатных силовых головок), получили название агрегатных. Они в основном бывают многопозиционными.

Агрегатные станки выполняют с последовательным, параллельным или последовательно-параллельным агрегатированием.

К нормализованным узлам относят силовые головки, столы, приводы, гидро- и пневмопанели, суппорты, гидроцилиндры, пульты управления.

По степени механизации головки подразделяют на неподвижные и с автоматической подачей в одном или нескольких направлениях. В качестве привода подачи используют механические, электрические, гидравлические, пневматические и комбинированные.

Комплекс силовых головок разработан институтом ВНИИДМаш и объясняет следующие группы нормализованных узлов: а) головки сверлильные пневматические пинольные АГ1-1, АГ1-2, АГ1-3; б) головки сверлильно-пазовальные пинольные АГ1-4; в) головки для пиления фрезерования на салазках АГ2-1, АГ2-2, АГ2-3; г) головки на салазках с механизированной подачей суппорта сверлильные АГ2-4А, АГ2-4, АГ2-5; для пиления и фрезерования АГ2-6, АГ2-7, АГ2-8; д) головки фрезерно-полировальные с качающимся шпинделем АГ4-1; АГ4-2, АГ2-3; е) головки вертикально-фрезерные АГ3-2, долбежные АГ5-1, цепнодолбежные АГ5-2 и др.

Нормализованные силовые головки обеспечены бесступенчатым регулированием скорости подачи и системой автоматизации цикла.

Системы управления упорами. Освободить человека от выполнения функций ручного управления и большого числа вспомогательных работ возможно созданием механизмов и систем управления. Для этих целей технологическое оборудование оснащается средствами автоматизации, которые обеспечивают выполнение станком несложных программ обработки.

Способ задания программы определяет степень постоянства действия сигналов, уровень централизации.

В системе управления упорами программу задают, используя неподвижные упоры, воздействующие на конечные выключатели, которые при помощи электрических, гидравлических или пневматических сигналов передают команды соответствующим приводам исполнительных механизмов.

В автоматических линиях система упоров используется для путевого управления работой смежных агрегатов, для подачи команд от одного агрегата к другому, для управления циклами силовых головок, рабочих столов, для систем блокировки и сигнализации.

Простота смены программы создает известную мобильность и технологическую гибкость системы управления. Рассмотрим типовой вариант управления на примере сверлильно-пазовальной силовой пинольной головки АГ1-3 (рис. 119).

Головка имеет электропривод шпинделя, пневмогидравличе-ский механизм подачи. Схема обеспечивает бесступенчатое регулирование скорости и ускоренный обратный ход. Управление происходит с помощью упоров 3, 4 и конечных выключателей SQ1 и SQ2.

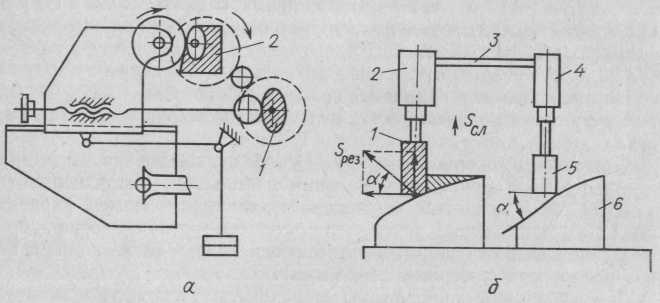

Рис. 120. Копировальные устройства:

а — объемно-копировальный станок; б — функциональная схема следящей копировальной системы

Регулятор скорости состоит из заполненного маслом цилиндра 8, поршня 7, игольчатого дросселя 5, плунжера 9, головки 6. При рабочем ходе воздух из емкости 1 под давлением подается в верхнюю полость пневмоцилиндра 2 и поршни 9, 7 перемещаются. Головка 6 плотно прижата к торцу поршня 7, и масло вытесняется из одной полости в другую через дроссель 5, с помощью которого можно изменять скорость подачи рабочего хода.

Системы управления копирами. Копировальные системы обладают высокой мобильностью, перспективны и делятся на две основные группы: 1) копир выполняет функцию управления перемещением инструмента и функцию механизма подачи инструмента — силовые копировальные системы; 2) копир выполняет только функции управления.

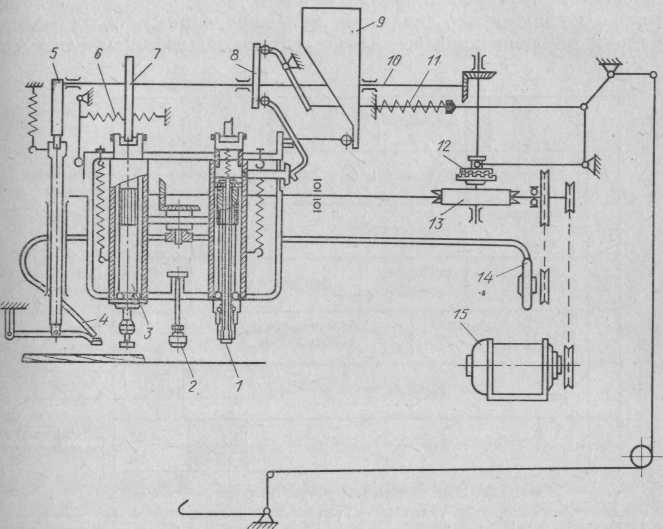

Рис. 121. Кинематическая схема полуавтомата СвСА:

/, 2, 3 — пуансоны; 4 — подача клея; 5, 7,8,9 — кулачки; 6, 11 — пружины; 10 — распределительный вал; 12 — муфта; 13 — шкив; 14 — насос; 15 — электродвигатель

Копировальные системы первой группы конструктивно просты и выполняются с жесткой связью между копиром 1 и инструментом 2 (рис. 120, а), из-за небольших сил резания при обработке изделий из древесины применяются в деревообработке в основном в одношпиндельном и многошпиндельном исполнениях.

В машиностроении, наоборот, более широко применяют системы второй группы, где инструмент имеет силовой привод, управляемый следящей системой (рис. 120, б). Копировальная головка 4, получающая от щупа 5 сигналы рассогласования, преобразует их в командные импульсы 3 силовому следящему двигателю 2 с инструментом 1. Задающая подача s3 имеет постоянные направление и скорость. Направление и скорость следящей подачи зависят от профиля копира 6, имеющего угол подъема . Соотношение задающей s3 и следящей sсл подач обеспечивает значение и направление

результирующей подачи speз рабочего инструмента относительно обрабатываемой детали также под углом .

В практике построения копировальных систем применяют гидравлические системы, где копир воздействует на золотник, и фотокопировальные системы, работающие по чертежу.

Системы управления распределительным валом. Если копиры-кулачки жестко расположить на одном валу, то при вращении вала с копирами все движения, входящие в цикл, будут максимально синхронизированы. Такие системы получили название си-

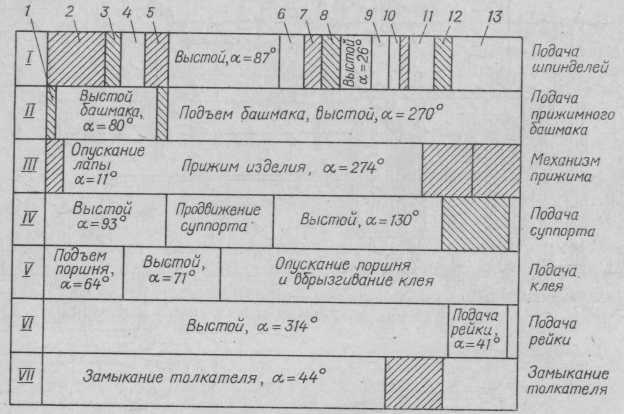

Рис. 122. Циклограмма работы полуавтомата СаСА:

1 — опускание башмака; 2 — опускание сверлильного шпинделя, = 47°; 3 — высверливание сучка, =8°; 4 — выстой, = 18°; 5 — подъем, = 17°; 6 — опускание фрезерного шпинделя, 18°; 7 — выфрезерование пробочки, =14°; 8 — опускание шпинделя и пробкодержателя, = 13°; 9 — подъем фрезерного шпинделя, =13°; 10 — выстой, = 6°; 11 — дополнительный прижим пробки толкателя, = 21°; 12 — подъем толкателя, = 14°; 13 — выстой механизма, = 55°.

стем управления распределительным валом. Они позволяют путем построения циклограмм заранее спроектировать и рассчитать рабочий цикл, обеспечив строгое выполнение заданного технологического процесса обработки. Такие системы получили широкое распространение в автоматах различного технологического назначения для крупносерийного и массового производства изделий. Примером применения подобной системы может служить полуавтомат СвСА для высверливания и заделки сучков (рис. 121).

Последовательность работы задает распределительный вал. При включении кулачковой муфты станок переходит в автоматический режим, выполняя операции, предусмотренные циклом и характеризуемые циклограммой (рис. 122).

Применение этих систем позволяет автоматизировать рабочие холостые движения с максимальной синхронизацией, высокой надежностью, минимальным временем холостых ходов.