- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

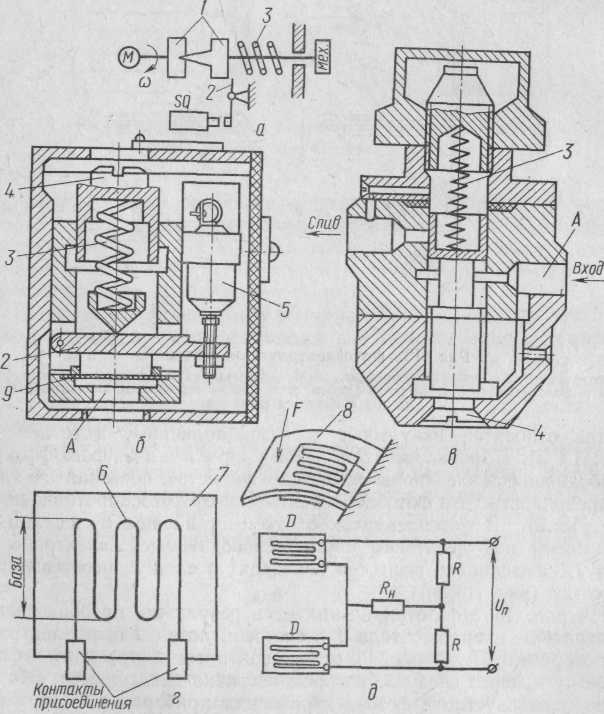

§ 5. Датчики усилий

Датчики усилий и давлений (рис. 14) формируют управляющие сигналы в зависимости от сил, создаваемых в рабочих органах. Характерным электромеханическим датчиком можно считать кулачковую муфту 1 со скошенными зубьями (см. рис. 14,а). Одна из полумуфт размещается на валу со скользящей шпонкой

Рис. 14. Датчики усилий:

а — электромеханический; б — реле давления; в — сливной клапан; г — тензометриче-ский преобразователь; д — схема наклейки и включения тензометрического преобразо-

вателя

и прижимается ко второй половине пружиной 3. Если на валу возникают силы, превышающие предельные, муфта сдвигается и че-pез рычаг 2 воздействует на конечный выключатель SQ, вызывая eго срабатывание. Сигнал поступает в схему управления.

Реле давления (см. рис. 14, б) контролирует изменение нагрузки в рабочих органах станка по изменению давления непосредственно в гидросистеме. Выполняется с электроконтактным выходом или в виде сливного клапана (см. рис. 14, в). Повышение давления в полости А вызывает прогиб мембраны 9, рычаг 2, сжимая пружину 3, поворачивается и нажимает на шток конечного выключателя 5, вызывая его срабатывание. Регулировка силы срабатывания выполняется винтом 4.

Тензометрические преобразователи представляют собой безынерционные устройства, которые используют для преобразования малых деформаций (порядка сотых и тысячных долей миллиметра) в электрический сигнал. Тензопреобразо-ватель изготавливают из константановой проволоки диаметром 0,02—0,05 мм. Проволоку 6 приклеивают змейкой на полоску тонкой бумаги 7 и сверху наклеивают второй слой бумаги (см. рис. 14, г). Тензоэлемент приклеивают к поверхности деформируемой детали 8 таким образом, чтобы прямолинейные участки проволоки растягивались или сжимались в соответствии с деформацией элемента (см. схему на рис. 14, д).

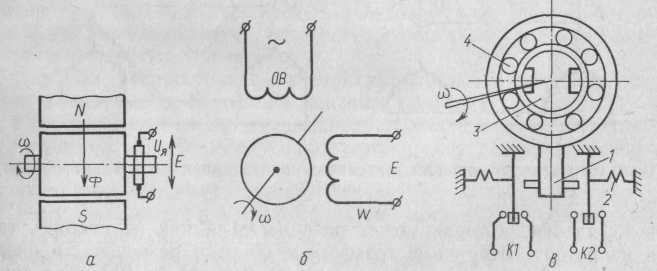

§ 6. Датчики частоты вращения

Тахогенераторы как датчики позволяют сформировать управляющие сигналы в функции скорости. Они применяются для измерения частоты вращения и относятся к группе электрических

Рис. 15. Датчики частоты вращения:

а — тахогенератор постоянного тока; б — тахогенератор переменного тока; в — реле

контроля скорости

генераторов.

Тахогенераторы постоянного тока могут

иметь обмотки возбуждения или

постоянные магниты (рис. 15, а).

При

вращении

напряжение на зажимах якоря пропорционально

частоте вращения

вала якоря Е

= UЯКеФ![]() Учитывая,

что магнитный

Учитывая,

что магнитный

поток Ф=const, можно записать UTГ = UЯ = ФКе . Обозна чим КеФ= КTГ. Тогда UTГ = КTГ .

Тахогенераторы переменного тока изготавливают синхронными и асинхронными. Наиболее широкое применение получили асинхронные тахогенераторы (рис. 15, б). Они имеют обмотку возбуждения ОВ и выходную обмотку W. ЭДС тахогенератора пропорциональна частоте вращения Е = KUb .

Реле контроля скорости (рис. 15, в) состоит из постоянного магнита 3, находящегося на валу. Кольцо с коротко-замкнутой обмоткой 4 расположено на другом валу, связанном с толкателем 1, который воздействует на контактные группы К1, К2. Вал с толкателем и короткозамкнутой обмоткой возвращается в исходное положение под действием пружины 2. При вращении вала с магнитом в короткозамкнутой обмотке наводится ЭДС ЕКЗ и протекает ток IКЗ, взаимодействующий с магнитным полем магнита. Создается вращающий момент, под действием которого кольцо с толкателем поворачивается, толкатель воздействует на контакты К1 и К2, вызывая их срабатывание.