- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

7. Основные виды межузловых связей

„ Направление Вид привода связи Характер связи Вид привода ■* Блокировочная связь сог- Насоса смазки ласования. Разрешающая *■ Разрешающая Насоса охлаждения 1 лавныи + Отключающая в аварийной привод ситуации >■ Разрешающая Подачи -< Последовательность от ключения < Разрешающая Зажима изделия >- Запрещающая (при подаче) Установочных пере- >• Разрешающая (для быст- мещений рых перемещений) < Разрешающая (после от- Зажимного устрой- —». жима) ства подвижного ор- Привод Запрещающая (при подаче) гана подачи / -S- Блокировочные связи со- Другие приводы гласования |

механизмом крайнего положения при ходе «Вперед» на выходе цепи конечного выключателя SQ3 появляется «1», а на входе 5 элемента Д10-1 сигнал «0», с выхода этого элемента сигнал «1» включает элемент памяти Д11. Сигнал «1» с выхода Д11 поступает на вход 5 элемента Д6-1, т. е. когда механизм отключен, в крайнем положении («Вперед»), включается контактор КМ2 и механизм реверсируется. Несмотря на наличие сигнала «0» на выходе элемента Д2-1 и появление «0» на входе 4 этого элемента при движении назад контактор КМ1 не включается. Это происходит только после появления «0» на входе элемента Д6-2 при отключении контактора КМ2 и элемента памяти Д11, когда появляется «0» на выходе цепи конечного выключателя SQ2 в исходном положении механизма.

Блокировочные связи, обеспечивающие согласование работы отдельных узлов станка. Деревообрабатывающие станки изготавливают с отдельными органами, не имеющими механической связи. В связи с этим возникает необходимость в определенной последовательности введения их в работу. К таким узлам можно отнести: механизм главного движения, механизм подачи, вспомогательные

механизмы (зажим изделия, механизм уклона пильной рамки и т. д.) насосы смазки и др. Основные виды межузловых связей представлены в табл. 7.

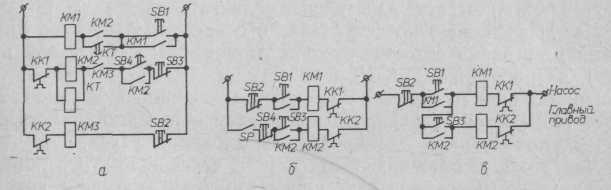

Схемы согласования главного привода и привода подачи (рис. 114, а), главного привода и главного насоса (рис. 114, б), вспомогательных приводов носят типовой характер и могут использоваться в других случаях с аналогичными технологическими требованиями.

Включение главного привода (рис. 114, а) должно предшествовать включению привода подачи во избежание поломки инструмента, при отключении наоборот, привод подачи отключается первым. На схеме предусмотрена остановка главного привода через выдержку времени, обеспечиваемую реле КТ.

Рис. 114. Схемы согласования работы главного привода:

а — с приводом подачи; б—в — с приводом насоса смазки

Нажатие кнопки SB2 отключает контакторы КМЗ, КМ2, реле времени КТ и реле времени разомкнет свои контакты КТ в цепи контактора КМ. Главный привод отключится.

Включение насоса смазки и главного привода может быть выполнено по схеме рис. 114, в, где представлены два варианта включения. На схеме главный двигатель включается при неизвестном давлении в системе смазки. Применение реле давления SP и отключение контактов SP в цепи контактора КМ2 обеспечивает пуск главного привода при нормальном давлении в системе смазки. Снижение давления вызовет отключение привода.

Согласование работы вспомогательных механизмов аналогично согласованию работы механизмов конвейерных линий или отдельных приводов (см. рис. 111, 112).

Рассмотренные типовые варианты блокировочных связей носят общий характер, а их применение определяется условиями технологического процесса и конкретными особенностями станков.