- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

Общие

понятия. Обработка

изделий на деревообрабатывающих станках

должна производиться при так называемой

экономически выгодной

скорости резания, отвечающей наилучшему

использованию

режущего инструмента и станка. Станок,

работая с соответствующими

подачей и глубиной резания, должен

обеспечивать наибольшую

производительность, при высоком качестве

обработки.

Основные показатели

регулирования скорости резания и

по-§ 51. Системы автоматического управления режимами обработки деталей

Приводы станков с главным вращательным движением (кругло-пильные, фрезерные, строгальные и др.), должны иметь постоянную мощность во всем диапазоне изменения частоты вращения шпинделей. Однако использование наибольшей мощности провода при малых частотах вращения привело бы к значительному увеличению габаритов передач, так как в этом случае они должны быть рассчитаны на максимальный момент (Н м). Мmах = 9554 Pmax/nmin,

где Рmах — максимальная мощность привода, кВт; птiп — минимальная частота вращения, мин-1.

Минимальную частоту вращения выбирают, как правило, не для производительной работы, а для специфических режимов врезания, оцилиндровки и др. Поэтому при малой частоте вращения сохраняется постоянным момент М, допустимый по прочности пе-

редач (Мдоп = const). Следовательно, для станков с главным вращательным движением требуется постоянство мощности в большей части диапазона скоростей и постоянство момента М в нижней части этого диапазона. Графические зависимости мощности Р и момента М от скорости шпинделя для станков с главным вращательным движением представлены на рис. 98, а.

К механическим характеристикам приводов главного движения предъявляют требования высокой жесткости. Продолжительность пуска и торможения главного привода не имеет решающего значения из-за малого влияния на производительность.

К приводам станков с главным прямолинейным возвратно-поступательным движением (фанерострогальные станки) предъявляют требования постоянства момента в большей части диапазона скоростей. При малых скоростях момент М (постоянный) имеет наибольшее значение и, следовательно, сила резания F максимальна. При увеличении скоростей момент М и сила резания F уменьшаются. Трафики зависимости М, F, Р от скорости для станков с главным прямолинейным возвратно-поступательным движением

представлены на рис. 98, б. К приводам этой группы предъявляются требования минимального времени и потерь энергии на реверсирование механизма. Время реверса существенно влияет на производительность и это влияние тем больше, чем меньше длина хода.

Приводы подач станков имеют постоянный момент нагрузки во всем диапазоне регулирования скорости, который обусловливается главным образом моментом трения в направляющих и передачах механизма подачи и может характеризоваться графиком, изображенным на рис. 98, в. В начальной части сохранить постоянство момента не удается вследствие невозможности увеличить глубину резания при малых подачах.

Стабильность работы привода — это изменение скорости при изменении нагрузки, которое зависит от жесткости характеристик двигателя.

За относительное изменение угловой скорости (статизм характеристики) принимается

S=( o — н)/ o = / o,

где o и н — угловые скорости идеального холостого хода и при номинальной нагрузке.

Падение скорости при изменении нагрузки от нуля до номинальной для станков устанавливается (0,05 ... 0,1) во

всем диапазоне.

Системы регулирования скорости приводов главных движений.

Ступенчатое регулирование. Современные деревообрабатывающие станки отличаются многообразием принципиальных кинематических схем главного движения. В состав привода главного движения входят двигатель, передача и рабочий орган. Двигателем в бoльшинстве случаев служит электродвигатель. Передачи от двигателя к рабочему органу многообразны: ременные, зубчатые, цепные, непосредственное соединение вала двигателя с рабочим органом и др. Рабочие органы могут иметь один или несколько инструментов. Процесс резания древесины носит стохастический характер нагрузки.

Перечисленные факторы оказывают существенное влияние на выбор электродвигателя и систему регулирования, которая будет принята для привода главного движения.

В современных деревообрабатывающих станках для привода главных движений наиболее распространены асинхронные коротко-замкнутые электродвигатели переменного тока, гидродвигатели, в отдельных случаях — двигатели постоянного тока. Для такого оборудования характерны высокие скорости резания при частотах вращения шпинделя от 3000 до 24 000 мин-1. Большинство приводов главных движений имеет постоянную частоту вращения. Наряду с этим все шире применяют регулируемые приводы, позволяющие обеспечить рациональный режим резания.

Один из простейших способов — ступенчатое регулирование с использованием ступенчатых шкивов при переменной передаче и коробок скоростей. В современных конструкциях коробок ско-

ростей переключение дистанционное с использованием фрикционных дисковых электромагнитных муфт (фанерострогальные станки) или систем с гидравлическими механизмами. Увеличение плавности ступенчатого механического регулирования усложняет кинематику станка, и точность его работы резко снижается.

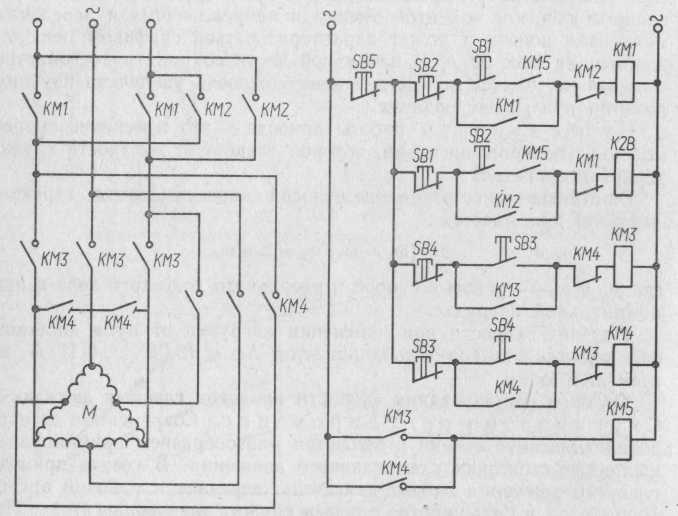

Рис. 99. Схема управления двухскоростным асинхронным электродвигателем

С целью упрощения кинематической схемы станка для ступенчатого регулирования скорости применяют многоскоростные асинхронные короткозамкнутые электродвигатели. Если двигатель имеет число скоростей т, а механизм допускает число переключений у, то число скоростей механизма (шпинделя, вала) станка z = ту при условии, что каждой скорости двигателя соответствует скорость механизма, не повторяющаяся ни при одной из стальных скоростей двигателя.

На рис. 99 рассмотрена схема управления двухскоростным асинхронным электродвигателем. Пуск и реверсирование двигателя осуществляют контакторы КМ1 и КМ2. Контакторы КМЗ и КМ4 и кнопки SB1 и SBi обеспечивают работу двигателя соответственно на большей и меньшей скоростях.

Реле КМ5 разрешает пуск двигателя только после того, как выбрана скорость, т. е. нажаты кнопки SB3 и SB4, и статорная обмотка включена либо в треугольник, либо в двойную звезду. Во время работы двигателя можно производить переходы с боль-

шей скорости на меньшую и наоборот без отключения контакторов КВ1 или КВ2. Если двигатель работает с определенной скоростью, то при нажатии на кнопку противоположного направления он тормозится в режиме противовключения и далее реверсируется на ту же скорость.

Многоскоростные электродвигатели для ступенчатого регулирования главных движений применяют в лущильных и других станках.

Бесступенчатое регулирование. Применение привода со ступенчатым регулированием не решает многих технологических задач и в первую очередь не позволяет сохранить постоянство скорости резания при переменных диаметрах обрабатываемых изделий (в лущильных станках).

Диапазон электрического бесступенчатого регулирования скорости

![]()

где D, Dэл, Dм — соответственно общий, электрический и механический диапазоны регулирования.

Для главных приводов деревообрабатывающих станков диапазон электрического регулирования не превышает 15:1 при требуемом перепаде скорости 5 10 % при изменении нагрузки от нуля до номинальной.

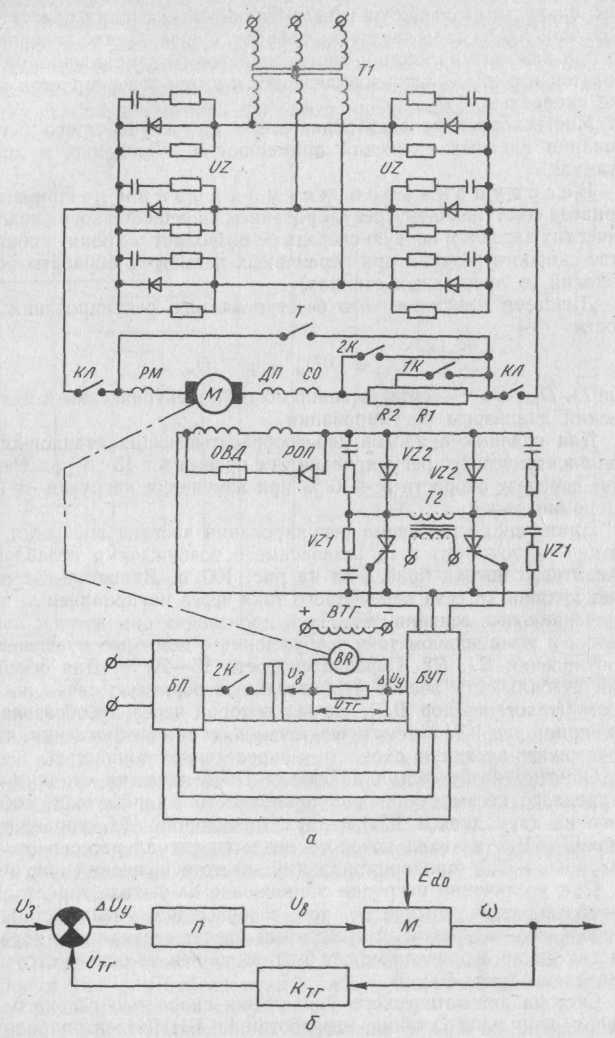

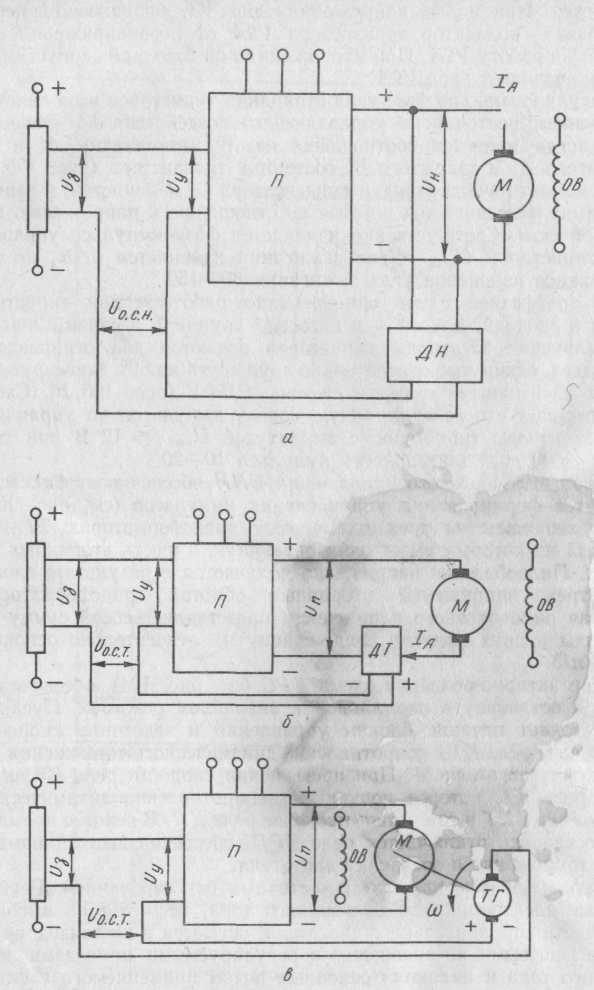

Принципиальная схема регулирования частоты вращения двигателя постоянного тока независимого возбуждения ослаблением магнитного потока приведена на рис. 100, а. Двигатель М получает питание от сети переменного тока через неуправляемые полупроводниковые вентили VZ. Пуск производят при полном напряжении и номинальном токе возбуждения с помощью пусковых сопротивлений R1, R2. Перепад скорости 15—20 %. Для обеспечения стабильности вводят отрицательную обратную связь по скорости (тахогенератор BR), сигнал которой через преобразователь на тиристорах VZ1 автоматически изменяет ток возбуждения, чтобы поддержать заданную скорость с определенной точностью.

Обмотка возбуждения двигателя ОВД питается от двухполу-периодного несимметричного управляемого выпрямителя, собранного из двух диодов VZ2 и двух тиристоров VZ1, управляемых блоком БУТ, на вход которого подается сигнал рассогласования Uy=U3 — UТГ, пропорциональный частоте вращения двигателя. При увеличении нагрузки напряжение на выходе тиристорного преобразователя снижается, ток возбуждения уменьшается, частота вращения растет. Упрощенный расчет статических характеристик данного привода может быть выполнен на основе структурной схемы (рис. 100, б).

Система автоматического управления скоростью главного движения лущильного станка, разработанная ВНИИэлектроприводом, построена, на базе серийного тиристорного электропривода ПТТ, структурная схема которого представлена на рис. 101, а. Трехфазный тиристорный преобразователь подключается к сети 380 В ча-

Рис. 100. Схема регулирования частоты вращения двигателя постоянного тока ослаблением магнитного потока

стотой 50 Гц через токоограничивающие реакторы. Схема включает силовой вентильный блок СВБ: блок управления тиристорами БУТ управляющее устройство УУ, блок токовой отсечки (защиты) ТО. Обратная связь по скорости осуществлена с помощью тахогенератора BR.

К приводам лущильных станков предъявляют определенные технологические требования. На станках СпЛС и СпЛК производят оцилиндровку и разлущивание чурака различных пород древесины диаметром 700 и длиной 870 мм, прошедших предварительную обработку (распаривание, окорку).

Рис 101 Структурные схемы управления лущильным станком: а - привода ПТТ; б - САУ электроприводом лущильного станка

Получение шпона с устойчивыми показателями качества и сохранение производительности достигаются сохранением постоянной скорости лущения при переменном диаметре чурака.

Диапазон пленения скорости вращения шпинделей опреде-ляется по формуле

D = (vmax/vmin) (dmax/dmin) ==15:1.

Система автоматического управления электроприводом лущильного станка на базе серийного тиристорного привода ПТТ представ лена cтруктурной схемой на рис. 101, б.

В цепь обратной связи включен датчик диаметра ДД и тахогене-ратор BR с промежуточным усилителем мощности УМ. Напряже ние на выходе сельсина-датчика диаметра ДД пропорционально скорости лущения, так как обмотка возбуждения сельсина-датчика питается напряжением, пропорциональным скорости двигателя (через BR и УМ), а угол поворота ротора сельсина пропорционален диаметру чурака.

Напряжение с ДД передается на промежуточный магнитный усилитель СМУ, затем в узел сравнения и на вход тиристорного преобразователя ПТ Uвх=Uз—Uс. При отклонении скорости лущения от заданной изменяются Uвх, UД на выходе ПТ и частота

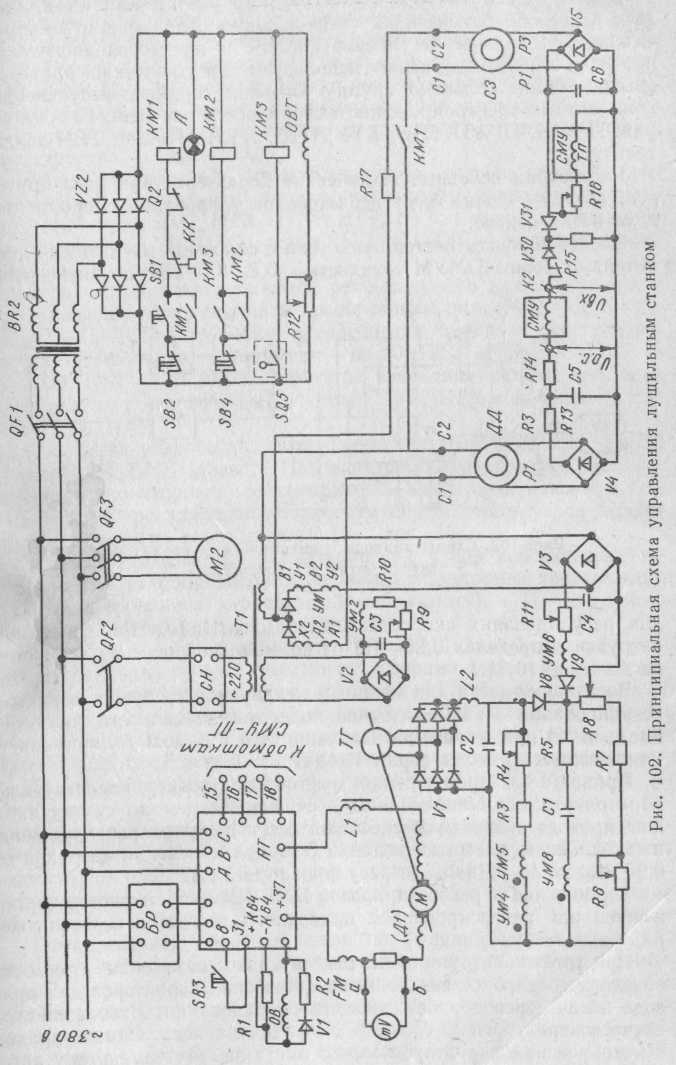

Принципиальная схема автоматического регулирования электроприводом лущильного станка на базе тиристорного преобразователя представлена на рис. 102, а. При включении QF1—QF3 и нажатии кнопки получает питание катушка пускателя КМ1, который своими контактами включает обмотку возбуждения сель-сина-задатчика СЗ скорости. Двигатель разгоняется до заданной скорости. Циклом предусмотрено включение двигателя на повышенную скорость для окорки и оцилиндровки чурака, что реализуется замыканием контактов SQ5 в крайнем положении суппорта, который включает реле КМЗ, через его контакты — реле КМ2, которое разрывает цепь обратной связи, и двигатель работает на повышенных скоростях.

При выходе суппорта из нулевого положения контакт SQ5 размыкается, и станок переходит в следящий режим. Сельсин-за-датчик скорости СКАР-412 ФУ состоит из бесконтактного сельсина БД-404 А, соединенного через редуктор (i = 1,96) с рукояткой, имеющей угол поворота 118° (угол поворота сельсина 60°).

Диаметр бревна измеряет бесконтактный сельсин-датчик ДД (БД-404 А), соединенный через редуктор (i = 750) с валом перемещения суппорта станка.

Обратная связь по скорости обеспечивается тахогенератором BR2 переменного тока ТТ180, встроенным в приводной двигатель. Напряжение тахогенератора выпрямляется мостом VZ2 и поступает на обмотки УМ4 и УМ5 суммирующего промежуточного магнитного усилителя УМ, охваченного стабилизирующей отрицательной обратной связью V3—С4, R11—R8 — УМ6. Гибкая обратная связь V8, УМ6, RM стабилизирует работу УМ.

Разность напряжений Uo.с и Uвх передается на обмотку СМУ усилителя, управляющего углом отпирания тиристорного преобразователя, а следовательно, и частотой вращения двигателя. Напряжение на выходе тахогенератора BR1 изменяется. Напряжение УМ поступает на датчик ДД. Напряжение на выходе датчика ДД уменьшает разницу между Uвх и Uo.с до нуля. Этот режим равновесия соответствует постоянному значению скорости лущения.

Неавтоматический режим устанавливается без использования кнопки SB4. Приводы в рабочих режимах устанавливаются кнопкой SB2, а в аварийных режимах SB3.

Автоматическое регулирование скорости приводов подач. Общая характерная особенность приводов подач — необходимость регулирования скорости на значительной части диапазона при постоянном моменте нагрузки. Это условие является определяющим при выборе системы регулируемого привода для формирования условий оптимизации режимов обработки деталей.

Ступенчатое механическое регулирование реализуется с использованием многоступенчатых шкивов, коробок скоростей многоскоростных электродвигателей.

Для бесступенчатого регулирования подачи деревообрабатывающих станков широко применяют электрические, гидравлические, пневматические и пневмогидравлические приводы. Преимущественно используют электрические приводы, объединяющие большую группу типовых серийно выпускаемых комплектных электроприводов постоянного и переменного тока серий: ПМУМ, ПМУП, ЭТЗ, БТУ, ПТЗ, ПТЗР, ПМСМ, ТПЧ-двига-тель и др.

Рассмотрим основные технические характеристики ряда приводов, а также схемы бесступенчатого регулирования скорости подачи на их основе.

Электроприводы постоянного тока с силовыми магнитными усилителями серии ПМУМ мощностью 0,8—8,0 кВт предназначены

103. Схемы привода с механическим вариатором: а — кинематическая; б — структурная

для регулирования скорости в диапазоне 1:10. При изменении нагрузки в пределах 0,25—1,0 от номинальной перепад скоростей не более ± 10 %.

В случаях, когда для машин и механизмов требуется диапазон регулирования 1:100 и точное поддержание скорости (отклонение ± 5 %) при изменении нагрузки от 0,1 Iн до 1 Iи, применяют комплектные приводы серии ПМУП.

Привод с электромагнитной муфтой скольжения, используемый на стружечных, шлифовальных, рейсмусовых и других станках для привода подачи, обеспечивает бесступенчатое регулирование и стабильность частоты вращения 5 % при изменении нагрузки от 0,25 Мн до Мн. Диапазон регулирования 8:1.

Торможение и реверс приводов ПМС-М осуществляются торможением или реверсированием приводного двигателя без отключения тока возбуждения.

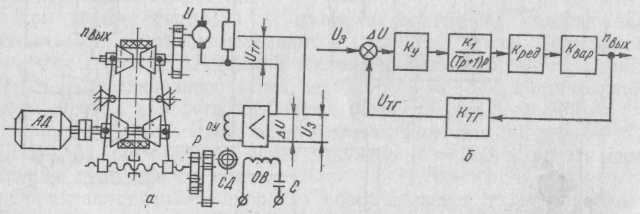

Простота конструкции и относительно невысокая стоимость обусловили широкое внедрение механических вариаторов для привода подач деревообрабатывающего оборудования. В большинстве случаев вариатор применяют без обратных связей. Однако привод с механическим вариатором может иметь замкнутую систему автоматического регулирования (рис. 103).

Серводвигатель СД через редуктор Р связан с винтом настройки положения конических шкивов вариатора (рис. 103, а). АД — асинхронный двигатель. Скорость контролируется тахогенератором ТГ. Напряжение Uтг сравнивается с задающим U3. Разность напряжений U = U3— Uтг после усиления питает обмотку управления ОУ серводвигателя СД, который перемещает винт настройки, изменяя скорость и уменьшая ее отклонение от заданной. Структурная схема представлена на рис. 103, б.

Электротехнической промышленностью освоен выпуск комплектных регулируемых тиристорных электроприводов постоянного тока серии ЭТО, ПТЗ, ПТЗР, ЭТЭ, БТУ. Серия ЭТО включает двигатели типа П, ПБС: серии ПТЗ и ПТЗР — двигатели типа

ПБСТ.

Тиристорные электроприводы рекомендуются для замены электроприводов с вращающимися преобразователями (ЭМУ—Д, Г—Д, ПМУМ, ПМУП, ПМС). Они обеспечивают диапазон бесступенчатого регулирования: серия ЭТО — до 20, ПТЗ — до 200, ПТЗР — до 2000, БТУ — до 10 000. При этом изменение частоты вращения двигателя не превышает ± 10 % для ПТЗР, ЭТО и не более ± 5 % для ПТЗ.

Последние разработки, выполненные во ВНИИДМаше, ГКБД (г. Вологда), ВНИИдреве, ВНИИэлектроприводе, характерны применением тиристорных электроприводов для привода подач и бесступенчатого регулирования скорости перемещения узлов деревообрабатывающего оборудования (см. рис. 104).

Рассмотрим основные характеристики узлов комплектных тиристорных электроприводов ПТЗ (привод тиристорный трехфазный), ЭТО (электропривод тиристорный однофазный) и ПТЗР (привод тиристорный трехфазный реверсивный).

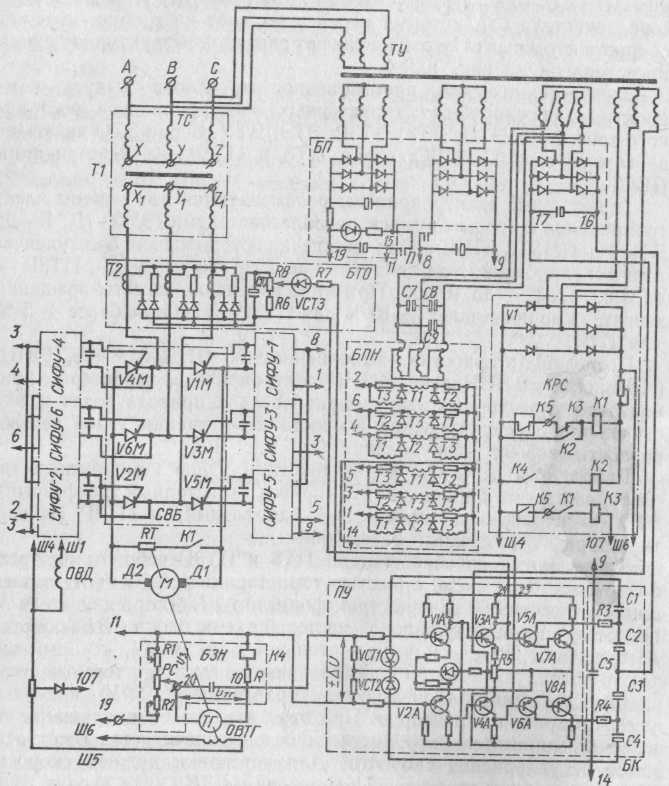

Тиристорные преобразователи ПТЗ и ПТЗР собраны по трехфазной мостовой схеме с шестью тиристорами V1M—V6M, питающимися от сети 380 В через трансформатор Т1. Якорь двигателя М подсоединен к выходу силовой мостовой схемы блока СВБ, обмотка возбуждения ОВД — к выпрямительному мосту V1, который питает и релейную схему КРС, управляющую пуском и торможением.

Системы импульсно-фазового управления (СИФУ) изменяют углы отпирания тиристоров. При этом изменяется напряжение на выходе выпрямительного моста СВБ и обеспечивается бесступенчатое регулирование скорости. Для установки нужной скорости используют блок задающего напряжения БЗН, куда входят регулятор частоты вращения PC, резисторы R1 и R2, позволяющие сформировать задание по скорости U3.

Отрицательная обратная связь по скорости выполнена с помощью тахогенератора ТГ, встроенного непосредственно в двигатель. Напряжения Uтг и U3 противоположны по знаку, и разность потенциалов поступает на усилитель ПУ.

Промежуточный усилитель ПУ (рис. 104) имеет два симметричных плеча, реагирующих на сигналы определенной полярности, так как U3— Uтг = ± U. В переходных режимах напряжение

тахогенератора может быть больше или меньше U3. Трехкаскад-ный усилитель выполнен по балансной схеме. Первый каскад V1A и V2A выполнен по схеме эмиттерного повторителя. Сопротивления RS служат для настройки нуля. Стабилитроны VCT1 и VCT2

Рис. 104. Принципиальная схема тиристорного привода ПТЗ

защищают транзисторы первого каскада от перенапряжений, возникающих в переходных процессах (пуск, торможение, колебания нагрузки).-

Второй каскад V3A и V4A выполнен по схеме с общим эмиттером и является усилителем мощности. Выходной каскад (V5A— V8A) выполнен на составных транзисторах по схеме с общим эмит-

тером, и сигнал на его вход поступает только при превышении током якоря двигателя допустимых пределов (4 Iн)- Сигнал токоогра-ничения (блок БТО) через выходной каскад запирает промежуточный усилитель, запирающий тиристоры, что приводит к понижению тока якоря. Промежуточный усилитель имеет коэффициент усиления ky=100—200, UH=36 В, Uвых=±10 В, Rвх=1000 Ом.

Блок токоограничения состоит из трансформаторов тока Т2, выпрямителя, сглаживающего пульсации фильтра С10, нагрузочных сопротивлений R8 и R6, с которых напряжение подается на вход ПУ через стабилитрон СТЗ.

Корректирующее устройство БК (рис. 104) предназначено для обеспечения устойчивости и требуемого качества системы автоматического регулирования. Оно включает интегродифференцирую-щее звено, которое охватывает промежуточный усилитель и состоит из резисторов R3, R4 и конденсаторов С1—С5.

Система импульсно-фазного управления СИФУ (рис. 105, а) обеспечивает изменение угла отпирания тиристоров. В системе использован «вертикальный» принцип. На вход подаются два напряжения: пилообразной формы Uп и управляющее напряжение постоянного тока Uу с выхода промежуточного усилителя ПУ, изменяющееся по значению и полярности.

При сложении сигналов Un и Uy1 суммарный сигнал U 1, поступающий на базу V9A, представляет собой пилообразное напряжение, сдвинутое по оси ординат на Uy1 (рис. 105, б). В точках А, В, С напряжение, подаваемое на базу, становится равным нулю. Между точками А и В напряжение имеет положительный знак, что соответствует запертому состоянию V9A. Следовательно, между точками В я С транзистор открыт и протекает ток IК1, а между точками А я В транзистор V9A закрыт, и ток IК1 равен нулю.

Формирование импульсов управления выполняется дифференцирующей цепочкой С6, V3. При закрытом V10A конденсатор С6 заряжается по цепи: + 24 В — обмотка 3 — R9—VЗ—С6—R10— (— 24 В). Возникает импульс зарядного тока, убывающий по мере уменьшения заряда конденсатора С6. При этом на базе V11A через R9 создается мгновенный отрицательный потенциал, и V11А открывается. V11А пропускает прямоугольный импульс через первичную обмотку.

Конечный каскад, выполненный по схеме составных транзисторов V11А и V12A, формирует ток, поступающий в цепь управления тиристором по цепи V11А—V12A — импульсный трансформатор Т — вторичная обмотка 2—V5. Для увеличения длительности импульса управления применена обратная трансформаторная связь, с использованием обмотки 3, где индуцируется ЭДС, направление которой обеспечивает поддержание тока в базе транзисторов V11A, V12A.

Триод V10A, отрываясь, разряжает конденсатор С6 по цепи V3 — (+ 24 В) — коллектор V10A — база V20A. При повторном запирании V9A процесс формирования импульсов управления по-

а — принципиальная схема; б — формирование пилообразного напряжения

вторяется. При малых напряжениях диод V1, защищающий переход база—коллектор транзистора V9A от перенапряжений, не влияет на работу V9A. При напряжениях на базе выше допустимых V1 закорачивает вход V9A.

Регулирование по фазе угла отпирания тиристоров выполняется изменением постоянного управляющего воздействия до значения Uy2, когда меняется соотношение между интервалами A’ и B’ открытого A’ и закрытого B’ состояний транзистора (рис. 105, б) V9A, момент начала зарядки конденсатора С6 изменяется, и зарядный импульс сдвигается по фазе по отношению к напряжению питающей сети. Соответственно изменяется фаза импульса управления транзистором Uвых . Угол зажигания изменяется от 1 до 2. Возможное изменение угла зажигания 30—150о.

В трехфазной схеме одновременно работают два тиристора (один в анодной, другой — в катодной группах), в связи с чем на управляющие электроды тиристоров подаются два отпирающих импульса, сдвинутые относительно друг друга на 60о, формируемых тремя идентичными схемами системы СИФУ (рис. 106, а). Схема обеспечивает строго синхронную подачу импульсов на управляющие электроды тиристоров с амплитудой Uвых=12 В при токе Iвых=500 мА, длительность импульса 10—20о.

Блок пилообразного напряжения БПН

обеспечивает фиксацию моментов

формирования управляющих импульсов

(см. рис. 104). Блок выполнен на трех

одинаковых трансформаторах Т1—Т3, каждый

из которых имеет одну первичную и шесть

вторичных обмоток. Пилообразное

напряжение получается в результате

сложения трех напряжений вторичных

обмоток трансформаторов. Кривая

пилообразного напряжения представляет

собой сумму синусоиды и двух полусинусоид,

сдвинутых относительно основной на

![]() /3.

/3.

Контактно-релейная схема КРС (см. рис. 104) обеспечивает пуск и остановку в нормальном и аварийном режимах. Пусковое реле подает питание блокам управления и задатчику скорости, отключает реле К1 и сопротивление динамического торможения RT от якоря двигателя М. При превышении скорости реле К5 включает реле К1, которое подключает сопротивление динамического торможения RT и отключает пусковое реле КП. В режиме нормальной остановки отключается реле КРП, обеспечивающее динамическое торможение и остановку двигателя.

Промышленные приводы с частотным регулированием. Регулируемые электроприводы постоянного тока, несмотря на высокую стоимость исполнительного двигателя, остаются в настоящее время более дешевыми по сравнению с регулируемыми приводами переменного тока и являются основным видом применяемого электропривода. Однако в некоторых областях техники целесообразно применять регулируемые электроприводы переменного тока с частотным регулированием. К ним относятся: а) высокоскоростные главные приводы с частотой вращения 6—200 тыс. мин-1; б) электроприводы со взрывозащищенными двигателями; в ) многодвигатель-

Рис. 106. Схема систем П—Д с электрическим сложением сигналов:

а- с жесткой обратной связью по напряжению; б — с положительной обратной связью по току; в — с отрицательной обратной связью по частоте вращения

ные приводы для работы в системах синхронного вращения и электрического вала; г) электроприводы с небольшим диапазоном регулирования и высокой точностью поддержания частоты вращения с применением асинхронных двигателей; д) электроприводы, устанавливаемые на перемещающихся механизмах станков и машин, в которых применение малогабаритных электродвигателей оправдывает увеличение стоимости статических преобразователей (главные приводы заточных станков, привод узлов станков для раскроя мебельных плит, главные приводы и приводы вращения обрабатываемых деталей круглошлифовальных станков, лущильных станков и др.).

Промышленность выпускает преобразователи частоты ТПЧ и ПЧС. Преобразователи серии ТПЧ предназначены для двигателей с номинальной частотой питания 50 Гц, а серия ПЧС — для питания инструмента.

Преобразователи ТПЧ изготавливают мощностью Рн = 15; 40; 63; 100 кВ А, с диапазоном регулирования частоты f = 5—60 Гц, диапазонами регулирования напряжения 20—230 В и 30—380 В, стабильностью частоты ± 2 % и напряжения ± 2 %. Преобразователи ПЧС с рабочим напряжением 36 В имеют мощность Рн = 10; 4 кВ А со ступенями частот 150—200—400 Гц, стабильностью частоты ± 5 %. Оба типа преобразователей выполнены на тиристорах по схеме управляемый выпрямитель — инвертор.

Преобразователь ТПЧ предназначен для питания асинхронных двигателей трехфазным напряжением регулируемой амплитуды и частоты, что позволяет плавно регулировать скорость вращения в диапазоне 1:12 при постоянном моменте, равном номинальному моменту двигателя. Преобразователь обеспечивает плавный пуск и частотное торможение без рекуперации энергии в сеть.