- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 49. Технологические основы управления дискретными производственными процессами

Перейдя к оригиналам

по преобразованию Лапласа и приняв

возмущение единичным, проанализируем

реакцию каждого бункера,

рудования, наличием партий при обработке деталей и межоперационных заделов (производство мебели, стройдеталей, фанеры и т. д.).

Общий дискретный процесс подразделяют на обрабатывающие и сборочные процессы. Обрабатывающие процессы выполняются в цехах предприятия, где выпускают всю номенклатуру деталей, которая с поставками по кооперации обеспечивает работу сборочных цехов.

Конечная цель управления дискретными производственными процессами — обеспечение ритмичной работы, что является одной из наиболее важных и сложных задач.

Для формализации и построения математической модели дискретного производственного процесса его разбивают на элементарные операции. Формализованную схему процесса невозможно решить в общем виде. Однако понятие формализованной операции, характеризующей производственный процесс, возможно, если выполнение производственной операции над заготовкой или полуфабрикатом связано с изменением свойств данной заготовки, значения параметров объекта обработки. В этом случае производственная операция может рассматриваться как преобразователь (оператор), определяющий изменение параметров. Математическая модель производственного дискретного процесса, как совокупность формализованных операций будет представлять собой последовательность операторов, перерабатывающих информацию о состояниях изделий (заготовок, полуфабрикатов) в процессе производства. Учитывая принятое деление производственных операций на операции обработки и сборки, будем считать их формализованными, дополняемыми при этом формализованной операцией управления. Иногда формализуются и математически описываются некоторые другие операции, присущие конкретному производству.

При построении математической модели (описания) производственных операций выбирают систему параметров, описывающих состояние заготовок и других объектов, участвующих в процессе. Каждую операцию выполняют конкретный станок или машина, следовательно, математическое описание устанавливает взаимосвязь параметров станка и заготовки в процессе обработки.

Рассмотрим в качестве примера операции сборки, отличающиеся от операций обработки наличием не менее двух изделий, участвующих в процессе. Моделирование этой операции, которая представляет собой операцию переработки информации о деталях, входящих в сборочный узел, позволяет проанализировать синхронизацию операций сборки с другими производственными операциями и влияние различных отклонений. Процесс сборки можно представить как присоединение к основной детали l деталей.

Наличие деталей обеспечивает течение процесса, и при их отсутствии операция сборки прерывается. Перед сборкой деталь проверяют за время пр. Она может оказаться бракованной с вероят-

ностью Р6р, тогда ее заменяют новой. Процесс сборки продолжается, пока tjn < Т, где tjn — момент поступления очередного ведущего изделия на сборку. Сборка выполняется в определенный отрезок времени, и если процесс не укладывается в норму, происходит срыв операции.

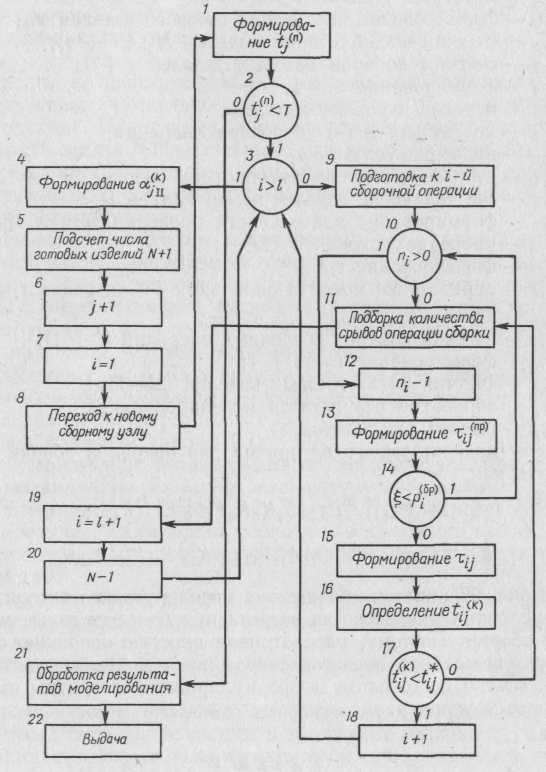

Рис. 97. Блок-схема алгоритма управления операциями сборки

Сборка состоит из совокупности операций 1,2,...,l. Каждая операция соответствует присоединению одной детали ni к сборочному узлу. Длительность i-й операции для j-го сборочного узла обозначим ij, а момент ее окончания ijk. Если операция не оканчивается к установленному моменту времени ij то происходит срыв процесса, и j-й сборочный узел исключается из рассмотрения.

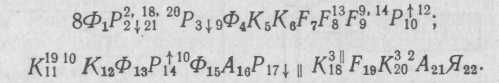

Алгоритм, моделирующий формализованную схему операции сборки, будет состоять из следующих операторов [9]:

Ф1 — формирование момента времени поступления на сборку базовой детали tjn;

Р2 — проверка условия tjn<.T;

Р3 — проверка условия i>l;

Ф4 _— формирование параметров готового изделия jk;

К5 — счетчик числа готовых изделий N1 (N + 1);

К6— счетчик номеров базовых деталей j + 1;

F7— формирование i = 1;

F8 — переход к новому изделию;

F9— подготовка к i-й сборочной операции;

Р10 — проверка условия ni>0;

К11— счетчик числа срывов операции сборки;

К12 — счетчик числа деталей номер i (ni + 1);

Ф13 — формирование длительности проверки детали ijпр; Р14 — проверка условия <Рiбр;

Ф15 — формирование ij;

A16 — определение момента окончания i-й операции tijk;

Р17 — проверка условия tijk <.t*ijK;

K18 — счетчик номеров сборочных операций (i + 1);

F19 — формирование i = l + 1;

К20 — счетчик числа готовых изделий (N—1);

A21 — обработка результатов моделирования;

Я22 — выдача результатов.

Схему моделирующего алгоритма для операции сборки можно записать как

На рис. 97 показана блок-схема моделирующего алгоритма.

В условиях производства встречаются более сложные модификации сборки. Поэтому, рассматривая простую операцию сборки, ее формализованное представление в виде моделирующего алгоритма, можно подготовить и сформулировать алгоритмы с учетом конкретных условий.