- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 48. Регулирование потока и запаса материала

Регулирование потока. Процесс деревообработки невозможен без удерживания некоторого количества материала и полуфабрикатов. Место хранения материалов может быть ограничено имеющейся свободной площадью или объемом.

Количество накопленного материала не может изменяться одновременно с изменением материального потока, обычно для этого требуется некоторое время.

Предположим, что в промежуточной области производственного цикла накоплено G (t) тонн материала (рис. 96, а). Поступление материала составляет Q1 (t) т/ч, а потребление или отводимый поток — Q2 (t) т/ч. Рост запаса G (t) будет при условии Q1 (t) > > Q2 (t), уменьшение — при Q1 (t) <Q2 (t). Скорость изменения

Рис. 96. Схемы потоков материалов и запаса:

а — материального потока; б — управления запасом; в — технологической линии с n-сборниками; г — характеристики изменения запаса по n-сборникам; д — изменение запаса в бункерах

запаса равна результирующей массной скорости и определится из уравнений:

Q1(t) — Q2 (t) = Q(t);

[dG (t)]/dt = Q (t) = Q1(t) — Q2 (t).

Зависимость между текущим запасом G (t) и результирующей массной скоростью

![]()

Таким образом, изменение запаса всегда будет интегралом от изменения результирующего потока Q (t) и, преобразовав по Лапласу уравнение (75), получим

pGp—G(0)= Q(p)

или

pG(p)—G(0) = Q1(p)—Q2(p). (76)

Операция интегрирования в уравнении (75) определяет процесс изменения запаса при G1 (t) G2 (t) как идеальное интегрирующее звено. Передаточная функция из уравнения (76) определяет модель процесса изменения запаса

G (р) = 1/p [ Q1 (p)—G (0)] W (p) = [G (p)]/[ Q (p)] = 1/p.

Перемещения материалов в соответствии с типовыми моделями структуры потоков относятся к процессу идеального вытеснения. Поэтому математическое описание изменения запаса следует дополнить структурной моделью идеального вытеснения, представляющей собой звено чистого запаздывания W3 (р) = е—p . Общее уравнение будет (рис. 96, б)

![]()

где Wп —общая передаточная функция; = l/v, l—расстояние между рассматриваемыми точками; v — скорость перемещения

потока.

В деревообрабатывающей промышленности многие технологические системы содержат конвейерные устройства, технологическое оборудование и емкости или промежуточные сборники. Это характерно для производств: древесностружечных и древесноволокнистых плит, стройдеталей, покрытий мебельных щитов и для других участков, где используют автоматические или полуавтоматические линии.

В этих условиях важно изучение правил, которые определяют изменение потока материала между емкостями или сборниками для верного формирования рекомендаций по управлению материальными потоками на данных объемах сборников или для оптимального выбора объема сборников, бункеров. Сборники или бункера между технологическими операциями могут решать задачу компенсации возмущений по нагрузке.

При управлении процессами перемещения необходимо иметь в виду, что если регулируется запас, то материальный поток будет переменным и наоборот, если регулируется материальный поток, переменным будет запас.

сборника

или запаса другого типа при регулировании

подводимым потоком:![]()

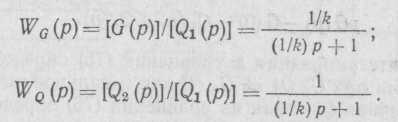

Если отводимый поток пропорционален запасу Q2 (t) — kG (t), связь между подводимым и отводным потоком может характеризоваться передаточными функциями:

Структурная схема, характеризующая процесс управления потоком по пропорциональному закону, представлена на рис. 96, в.

![]()

При равенстве коэффициентов k1 = k2 = . . . = kn = k связь запаса Gn (p) от потока Q1,1 запишется

![]()

Рассматривая технологическую линию можно видеть, что она состоит из ряда сборников, бункеров или транспортных механизмов, перемещающих материал, структурную схему можно представить рис. 96, г. Передаточная функция запаса n-го сборника W3 (p) от подводимого к нему потока будет [13, 33]:

Аналогично запишется соотношение между отводимым Q2 (p) и подводимым Q1 (p) потоками:

![]()

Приняв масштаб шкалы времени как а = kt, и отношение p/k = , уравнения примут вид:

Изменение подчинено экспоненциальному закону. Максимальное значение запаса находят из уравнения

![]()

Достигается максимальный запас по емкостям или складам, последовательно расположенным в технологической схеме в различное время и имеющим различную величину.

Регулирование запаса. На величину запаса G оказывают влияние подводимые и отводимые потоки, суммарное воздействие ко-

торых

характеризуется величиной

Q(t)

=![]() .

Для

случая двух потоков

.

Для

случая двух потоков

Q(t) = Q1(t)—Q2(t).

Следовательно, управлять запасами может один из указанных потоков. Динамические характеристики изменения запаса будут зависеть от принятого способа управления.

Возможны три варианта регулирования запаса:

непрерывное регулирование — закон управления форми руется как функция отклонения = G3 (t) — G (t). В этом случае величину запаса контролируют непрерывно и непрерывно форми руются и выдаются управляющие воздействия;

величину запаса контролируют через равные определенные промежутки времени, формируется управляющее воздействие по величине рассогласования е и выдается управляющее воздействие на соответствующий поток. На отрезке времени между измере ниями величина воздействия остается постоянной;

величина запаса может регулироваться позиционно с соблю дением верхней и нижней допустимых границ отклонения запаса от заданного ± зад.