- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

Глава 2 воспринимающие элементы систем автоматики

§ 4. Воспринимающие элементы перемещений

Измерительные устройства в системах управления служат для восприятия первичной информации о состоянии объекта и преобразования ее в сигналы, удобные для дальнейшей переработки в сигналы управления.

И змерительные

устройства часто представляют собой

сложную информационную

систему, содержащую воспринимающие

элементы,

преобразователи, анализаторы,

вычислительные устройства для

первичной переработки информации

(см. рис. 2).

змерительные

устройства часто представляют собой

сложную информационную

систему, содержащую воспринимающие

элементы,

преобразователи, анализаторы,

вычислительные устройства для

первичной переработки информации

(см. рис. 2).

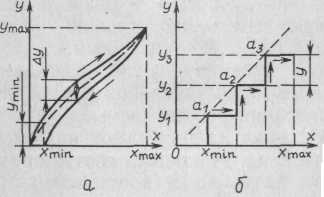

Рис. 7. Статические характеристики:

а — непрерывная; б — дискретная

Основные требования к измерительному устройству — точность и формирование полезного сигнала с минимальными искажениями. Это зависит от ста-.тических и динамических характеристик и от влияния различных помех.

Необходимо помнить, что точность управления не может быть выше точности измерения.

При выборе измерительных устройств необходимы следующие данные: диапазон регулируемого параметра, требуемые точность измерения, статическая и динамическая характеристики, разрешающая способность, помехоустойчивость, мощность на выходе измерительного устройства.

Воспринимающие (измерительные) устройства. Эти устройства характеризует определенная функциональная связь между изменением измеряемой величины на входе и изменением выходного

сигнала. Зависимость у = f (х) называется статической характеристикой измерительного устройства, которая может быть непрерывной (рис. 7, а) или дискретной (рис. 7, б).

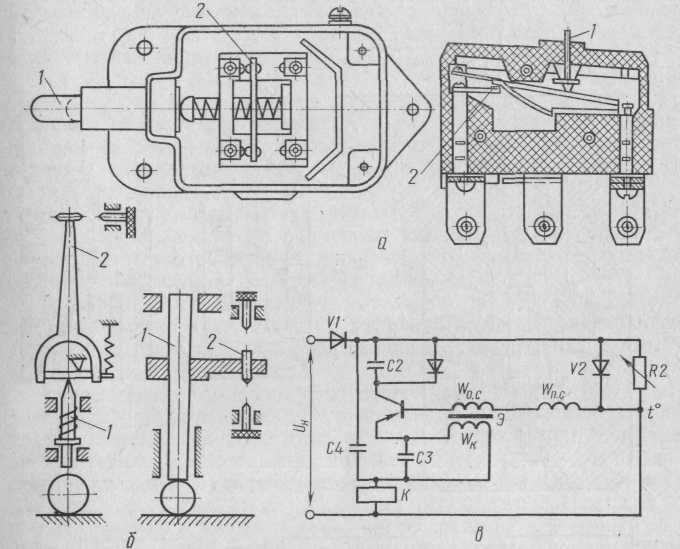

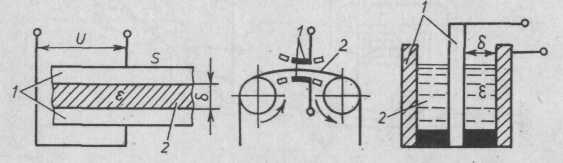

Рис. 8. Датчики перемещений:

a — варианты конечных выключателей; б — варианты контактных измерительных датчиков; в — бесконтактный конечный выключатель БВК-24

Для обеспечения постоянной чувствительности статическая характеристика у = f (х) измерительного устройства должна быть линейной или близкой к линейной на заданном интервале изменения х. Чувствительность — это отношение изменения выходной величины к соответствующему изменению измеряемой величины S = у/х; S = dy/dx. Порог чувствительности — наименьшее изменение измеряемой величины, способное вызвать появление изменения выходного сигнала.

Для сложных измерительных устройств чувствительность определяется: при последовательном соединении Sn = S1 S2 . . . Sn =

=

![]() Si,

при

параллельном соединении

Si,

при

параллельном соединении

![]()

Преобразование линейных и угловых перемещений применяют для согласования устройств, различающихся по виду энергии на

выходе и входе. Преобразователь линейных или угловых перемещений наряду с преобразованием сигналов может непосредственно выполнять функции соответствующего измерительного устройства.

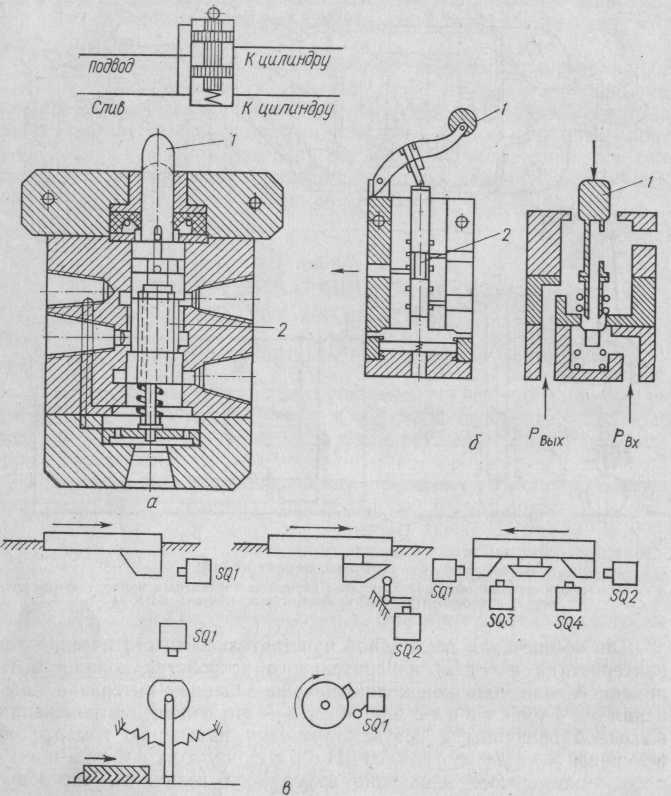

Рис. 9. Гидравлические (a), пневматические (б) датчики перемещений и схема монтажа конечных выключателей (в)

Электроконтактные преобразователи. В таких преобразователях замыкание электрических контактов происходит в момент достижения изменяющейся линейной величиной (перемещением) определенного значения. Эти преобразователи делят на две группы: командные и измерительные датчики перемещений.

Командные датчики перемещений, ограничения хода узла станка объединяют группу конечных выключателей контакт-

ных типа ВК, МП и др. (рис. 8, а, б) и бесконтактных типа БВК (рис. 8, в). Пневматические и гидравлические командные датчики представлены на рис. 9.

Способы монтажа командных датчиков показаны на рис. 9, в. Воздействие на нажимные выключатели происходит при помощи подвижных упоров, кулачков и т. д. Часто командные датчики используют как командоаппараты.

Измерительные датчики перемещений предназначены для измерения линейных размеров деталей или величины перемещения рабочих органов. При сравнении с одним предельным размером используют одноконтактные, при сравнении с двумя предельными размерами — двухконтактные и многоконтактные датчики.

Двухконтактные и многоконтактные преобразователи линейных перемещений широко применяют в автоматических устройствах активного контроля и контрольно-сортировочных автоматах для сортировки деталей по размерам на три и более групп.

Электроконтактный преобразователь (общий случай) состоит из измерительного стержня 1, воспринимающего регулируемое перемещение, механизма преобразования и электрических контактных пар 2 (см. рис. 8, 9).

Гидравлические датчики. Гидравлические датчики пути и положения представляют собой управляющий гидрораспределитель поршневого или кранового типа (рис. 9, а). Движущиеся рабочие органы станка, на которых расположены кулачки или упоры, достигнув положения, где установлен датчик, воздействуют на шток 1, вызывая его срабатывание. При этом перемещается поршень 2 или поворачивается кран. Схема гидросоединений при этом изменяется. Управление гидравлическими устройствами наряду с механическим может быть электромагнитным.

Пневматические датчики. Пневматические датчики аналогичны гидравлическим и выполнены в виде пневмораспределителей поршневого или кранового типа или с мембраной и клапаном (см. рис. 9, б). Эти устройства служат для контроля размеров и качества обработки поверхности изделий из древесины. Воздействие на рычаг / вызывает перемещение поршня 2.

Реостатные и потенциометрические преобразователи (датчики). Потенциометрические преобразователи (потенциометры) представ ляют собой переменные электрические сопротивления, величина которых зависит от положения токосъемного контакта. Они на ходят применение при измерении линейных и угловых перемеще ний (рис. 10).

![]()

![]()

Для прямолинейного перемещения движка система уравнений (рис. 10, а) будет:

Чувствительность датчика (рис. 10, б) угловых перемещений определяется выражением

![]()

![]()

![]()

![]()

Рис. 10. Потенциометрические преобразователи

Зависимость

UH

= f

(R1)

или

UH

= f

(х) нелинейная

(рис. 10, в),

следовательно,

для получения линейной зависимости

требуется, чтобы

RH

![]() R0.

тогда:

R0.

тогда:

![]()

Чувствительность потенциометрического преобразователя будет:

![]()

Потенциометрические датчики могут изготовляться с нелинейной характеристикой UH = f (R1) = f (x) за счет намотки потенциометра на фигурный или ступенчатый каркас или переменного шага намотки.

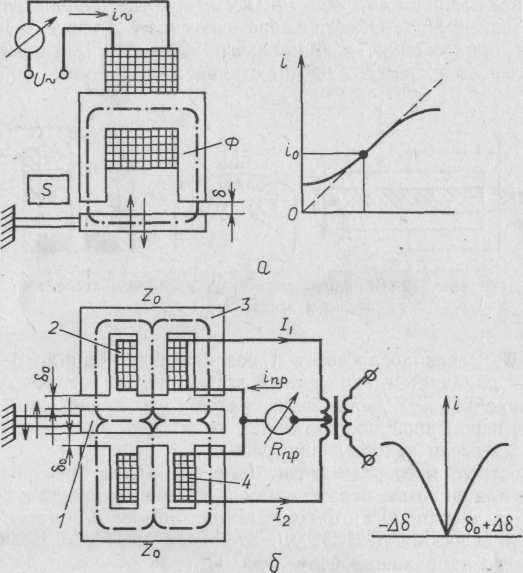

Индуктивные преобразователи (датчики). Принцип их действия основан на изменении индуктивного сопротивления катушки при перемещении ферромагнитного якоря.

Индуктивные

датчики используют для преобразования

линейных

и угловых перемещений в электрический

сигнал. Они часто применяются

как преобразователи при измерении

размеров деталей,

давления, расходов сред и т. п. Схемы

простейших датчиков представлены

на рис. 11. Входной величиной датчика

является ширина

воздушного зазора

![]() (м), выходной — ток i

(А)

при заданном напряжении питания UП

(В).

Ток в цепи обмотки датчика

(м), выходной — ток i

(А)

при заданном напряжении питания UП

(В).

Ток в цепи обмотки датчика

![]()

Индуктивность может быть определена приближенно по формуле

Тогда

Рис. 11. Индуктивные преобразователи: а — индуктивный датчик; б — дифференциальный датчик

где

S

— сечение магнитопровода, м2;

f

— частота тока в питающей сети,

Гц;

![]() 0

= 1,26

0

= 1,26![]() 10-6

Гн/м — магнитная проницаемость воздуха;

Z

— полное сопротивление.

10-6

Гн/м — магнитная проницаемость воздуха;

Z

— полное сопротивление.

Таким образом, i = f ( ). Датчики работают при частоте питающей сети от 50 до 5000 Гц.

Для определения размеров применяют индуктивный дифференциальный датчик (рис. 11, б). Он имеет две катушки 2 и 4, включенные по дифференциальной схеме. Подвижный сердечник 3 соединен с измерительным штоком /. При 1= 2 параметры катушек одинаковы и I1 I2, U=U1—U2=0. Если измерительный шток изменит положение ( 1 2)!, то I1> I2 или I1< I2, и на выходе U 0. Сигнал будет пропорционален перемещению сердечника, и знак определится направлением перемещения сердеч-

ника от среднего положения. Дифференциальные датчики отличаются лучшей чувствительностью и значительно меньшей погрешностью в результате колебаний температуры и напряжения питания.

Электроконтактные конечные выключатели в схемах автоматики стали заменять бесконтактными индуктивными конечными выключателями типа БВК (см. рис. 8, в) с двумя сердечниками. На одном расположены обмотка Wк и обмотка положительной обратной связи Wn.с. Обмотки обратных связей включены встречно.

При прохождении алюминиевого экрана Э, который жестко закреплен на подвижном органе станка, в зазоре между обмотками

Рис. 12. Варианты емкостных преобразователей:

1 — обкладки конденсатора; 2 — среда

WK и Wo.с связь ослабевает и возникает генерация. В контуре WK.—СЗ появляется переменный ток, который индуцирует ЭДС в катушке Wn.c. В цепи базы транзистора происходит детектирование переменной составляющей тока базы. Транзистор открывается, вызывая срабатывание реле К.

Емкостные преобразователи, (рис. 12). Они преобразуют линейные или угловые перемещения в изменение емкости конденсатора. При частоте 50 Гц емкостные преобразователи имеют низкую чувствительность и требуют усилительных устройств. Если частота питающего напряжения более 1000 Гц, они обладают достаточной чувствительностью.

Область применения этих датчиков не ограничена измерением линейных перемещений и их используют для контроля уровня или влажности материалов. Изменение емкости в этих случаях происходит за счет изменения диэлектрических свойств среды.

Для плоского конденсатора емкость определяется как

![]()

где

![]() — диэлектрическая проницаемость, Ф/м;

S

— площадь перекрытия

пластин, см2;

— расстояние между пластинами, см.

— диэлектрическая проницаемость, Ф/м;

S

— площадь перекрытия

пластин, см2;

— расстояние между пластинами, см.

Емкостные датчики требуют повышенной частоты питания.

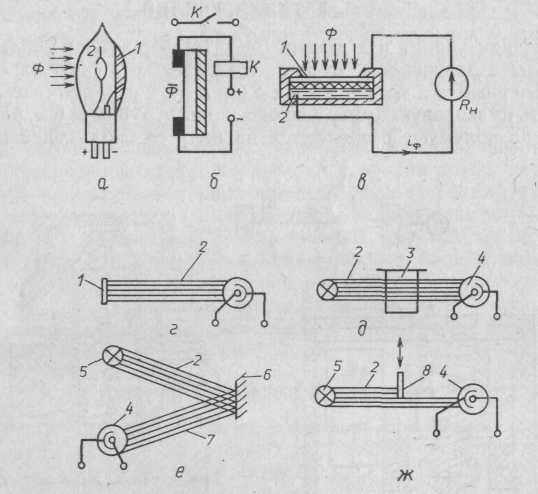

Фотоэлектрические датчики. Фотоэлектрические датчики получили широкое распространение в быстродействующих входных устройствах цифровых вычислительных машин, автоматических приборах фотоконтроля с целью учета продукции, измерения длин,

освещенности, защиты рук, например при работе на прессах, при фотокопировании, а также в различных приборах оптики. Виды фотоэлектрических датчиков (фотоэлементов) даны на рис. 13.

В фотоэлементах с внешним фотоэффектом под воздействием света освободившиеся электроны с катода / направляются к аноду 2. В замкнутой цепи возникает электрический ток. К этой

Рис. 13. Фотоэлектрические датчики:

а — фотоэлементы с внешним фотоэффектом; б — фотоэлементы с внутренним фотоэффектом; в — фотоэлементы с запирающим слоем; г, д, е, ж — варианты применения фотоэлементов в качестве датчиков

группе относятся вакуумные и газонаполненные фотоэлементы (рис. 13, а). В фотоэлементах с внутренним фотоэффектом освободившиеся электроны остаются в веществе, повышая его электропроводность. Эти фотоэлементы называют фотосопротивлениями (рис. 13, б). В фотоэлементах с запирающим изоляционным слоем под действием света освободившиеся электроны из слоя 1, освещенного вещества переходят в слой 2, неосвещенного вещества (рис. 13, б).

На рис. 13, г фототок возникает в результате преобразования температуры нагретого тела / в световой поток 2 (фотоэлектрические пирометры). На рис. 13, д световой поток 2 проходит к фотоэлементу 4 через среду 3, которой частично поглощается. Это явление используется в фотоэлектрических приборах для определения прозрачности жидкости или газов. На рис. 13, е световой поток 2 от постоянного источника света 5 падает на поверхность 6, частично поглощается, а отразившаяся часть потока 7 поступает

на фотоэлемент 4. Этот принцип применяют для контроля состояния поверхности. На рис. 13, ж световой поток 2 пересекается движущимся предметом 8, полностью или частично экранируя его. Фотоэлемент 4 используют для счета изделий, контроля линейных размеров, защиты рук работающего на станке.