- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 42. Оптимизационная математическая модель производства

Производство можно представить как набор последовательных преобразований, превращающих исходный материал в готовую продукцию. Одинаковая продукция может быть получена при разных наборах преобразований и одинаковый набор преобразований может дать различную продукцию. Производство характеризуется ассортиментом и объемом. Множество Bi = {bi0, bi1, . . . , bin},i = = 1, 2, . . . , k характеризует возможные состояния исходного

материала 6,- при преобразовании в готовое изделие bin. Множества bi0 могут быть пересекающимися или непересекающимися.

Преобразование![]() j=1,2,3 п

j=1,2,3 п

производится

оператором aij.

Оператором

называют рабочее место, станок,

робототехническое устройство,

околостаночный механизм, устройства

и системы автоматики, автоматизированные

производственные

комплексы, которые выполняют

целенаправленные действия,

связанные с преобразованием исходного

материала в готовую продукцию.

Набором всех операторов: существующих,

создаваемых,

и тех, которые будут созданы в ближайшем

будущем, является множество

А

![]() Аi,

Аi

= {ai1,

ai2,

. . . , ain},

i=

1, 2, . . . ,k,

причем

возможно равенство ряда членов аi(j-r)

=

аi(j-r+1)

= аi(j-r+2),

j

= 1,

2, . . . , r,

. . . , п

и

так далее. В свою очередь каждый

член

Аi,

Аi

= {ai1,

ai2,

. . . , ain},

i=

1, 2, . . . ,k,

причем

возможно равенство ряда членов аi(j-r)

=

аi(j-r+1)

= аi(j-r+2),

j

= 1,

2, . . . , r,

. . . , п

и

так далее. В свою очередь каждый

член

![]() j

= 1, 2, . . . , п

описы-

j

= 1, 2, . . . , п

описы-

вается рядом параметров, образующих множество aij = {xij1, xij2, . . ,

.

. . , xijl.

Каждый

параметр![]() может

иметь

может

иметь

фиксированное значение или изменяться в некотором диапазоне

![]() Далее

параметры могут быть независимыми

Далее

параметры могут быть независимыми

или

зависеть от других параметров хij

![]() аij.

Можно

найти

r

множеств

Аr

= {т1

а1,т2

а2,

. . . трар},

где

ар

А,

тр

—

вектор, с

помощью которого обеспечивается

выполнение преобразований

аij.

Можно

найти

r

множеств

Аr

= {т1

а1,т2

а2,

. . . трар},

где

ар

А,

тр

—

вектор, с

помощью которого обеспечивается

выполнение преобразований

Вr

= {q0b0

,

q1b1,

. . . , qpbp},

где

![]() —

числo

—

числo

преобразований, необходимых для выпуска заданного количества

изделий.

Задача оптимизации заключается в нахождении такого множества Аr при котором заданное количество всех видов продукции будет изготовлено наилучшим образом. Ее решение позволяет найти оптимальный уровень автоматизации производства, состав и параметры оборудования.

Оценку вариантов Аr, (выбор оптимального варианта) производят по критерию — удельные приведенные затраты на единицу продукции. В качестве условий и ограничений принимают: обеспечение выпуска заданного объема продукции; необходимость размещения оборудования на производственной площади ограниченных размеров; обеспечение заданных показателей: число рабочих на участке, съем продукции с 1 м2 производственной площади, удельный расход электроэнергии и др. В качестве ограничений могут выступать различные ресурсы (финансы, трудовые, энергия, сырье и материалы и др.), а также срок окупаемости и другие показатели.

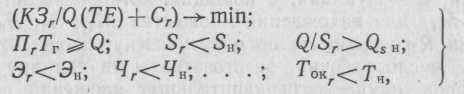

Математическая модель оптимизации производства имеет вид:

где КЗr — капитальные затраты на r-вариант; Q — программа предприятия; Сr — затраты на выпуск единицы продукции; ТЕ — срок окупаемости капитальных затрат; Тг — годовой фонд рабочего времени; Пr Sr, Q/Sr, Эr, Чr — показатели по r-му варианту: производительность, производственная площадь, съем продукции с единицы производственной площади, энергоемкость, число людей соответственно; SН, Qsh, Эн, Чн — нормативные значения (или реальные характеристики производства): производственная площадь, съем с единицы производственной площади, расход энергии, численность рабочих соответственно; TОКr. — срок окупаемости капитальных затрат по r-му варианту; Тн—нормативный отраслевой срок окупаемости.

В качестве ограничения могут быть и другие показатели и характеристики конкретных производств.

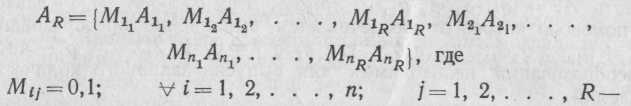

Анализируемое число вариантов может быть чрезвычайно велико, что сделает расчет на ЭВМ не выполнимым. Поэтому задача решается по этапам. Производственный процесс разбивают на участки. Проводят оптимизацию в пределах участка. Находят подмножества Ап А и, упорядочивая их (вводя вектор М), на-

ходят

подмножества

![]() .

Из

них выделяют ряд множеств АnR,

R

rn,

расположенных

в окрестностях оптимальных значений.

При

оптимизации всего производства находят

множества

.

Из

них выделяют ряд множеств АnR,

R

rn,

расположенных

в окрестностях оптимальных значений.

При

оптимизации всего производства находят

множества

вектор, определяющий возможность получения заданного количества и ассортимента продукции.

Для деревообрабатывающих производств, которые не являются фондоемкими, как показывает опыт, изменения удельных приведенных затрат и затрат на изготовление единицы продукции имеют одинаковые закономерности [22]. Тогда оптимизационную модель можно записать в виде:

где Сn (d) — затраты на n-м участке на изготовление единицы продукции; d — функция, с помощью которой задается значение векторов М{/ для нахождения множества Mij; Sn, Пп, Чп, Эп — показатели R-го варианта по п-му участку; площадь, производительность, число рабочих, энергозатраты на единицу продукции; Tokr — срок окупаемости капитальных вложений по R-му варианту.

Рассмотрим порядок оптимизации состава оборудования и его характеристик на п-м участке. Операторы, из которых может состоять участок, образуют множество

Ап = {аn1, аn2,. . . , аnl}. Операторы аni,

i=l, 2, . . . , l различаются или функциональным назначением, или параметрами. Множество, определяющее состав оборудования на участке, будет

![]()

Вектор

i,

= Мiтi

![]() i=l,

2 l,

где Mi

=

0, 1 — вектор,

i=l,

2 l,

где Mi

=

0, 1 — вектор,

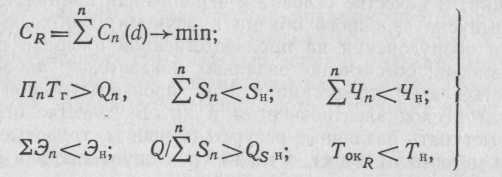

осуществляющий выбор по функциональным возможностям (Мi = = 0 — оператор отсутствует; Мi = 1 — оператор используется), тi = 1, 2, 3 ... — вектор, определяющий число i-x операторов, необходимых для обеспечения выпуска заданного числа изделий (объема продукции). Пусть реальная фактическая производительность операторов равна П1 > П2 > . . . > Пl. Рассмотрим случай, когда функциональное назначение всех операторов одинаково и

участок имеет одинаковое оборудование. Тогда возможно получить r = l упорядоченных множеств:

где Qn — объем продукции на л-м участке при программе предприятия Q;

![]()

целая часть соответствующей дроби.

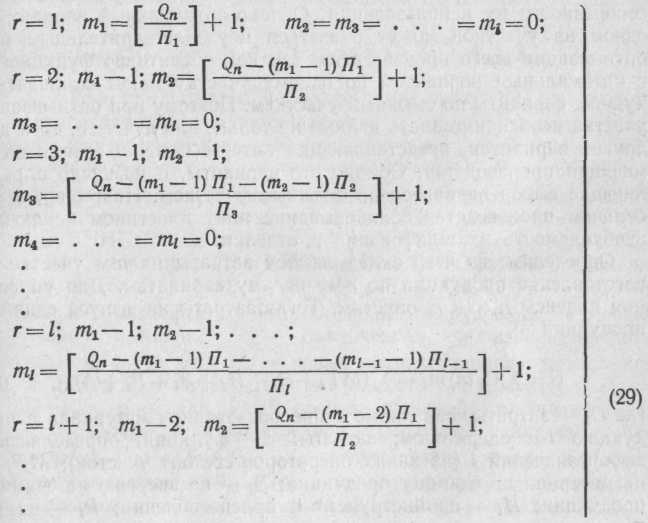

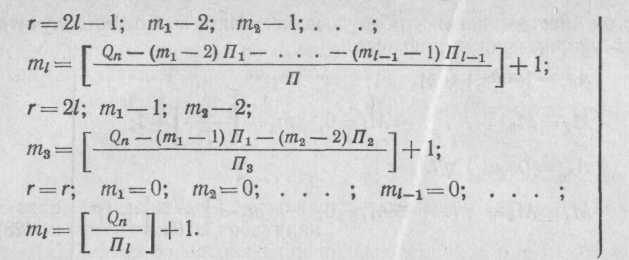

При условии, что на участке может использоваться оборудование с различной производительностью, векторы mi находят из следующего:

Переход

от станков с индивидуальным обслуживанием

к автоматическим

линиям можно представить как замену

групп членов множества

Ап

и

создание s

упорядоченных

множеств As,

состоящих

из членов![]() z

— функция, определяющая

порядок группирования

z

— функция, определяющая

порядок группирования![]() причем

возможно

ansj

= aпi.

Определение

характеристик, в том числе производительности,

является самостоятельной задачей. Затем

используя

векторы Msj

и

msj

,

которые находят по условиям (28) или

(29), находят множества

причем

возможно

ansj

= aпi.

Определение

характеристик, в том числе производительности,

является самостоятельной задачей. Затем

используя

векторы Msj

и

msj

,

которые находят по условиям (28) или

(29), находят множества

![]()

Совместный

анализ множеств

![]() .

и

.

и

![]() позволяет

решить вопрос

оптимизации уровня автоматизации и

состава оборудования

(автоматических линий) на п-м

участке

производства и целесообразности

их использования. Однако оптимальный

вариант на одном

из участков может оказаться

неудовлетворительным при оптимизации

всего производства, так как объективно

функцией d

с оптимальным

вариантом по одному участку могут

сопрягаться худшие

варианты по смежным участкам. Поэтому

при "оптимизации участка

необходимо знать данные не только для

лучшего, но и для других вариантов,

представляющих интерес с точки зрения"

оптимизации

производства. Обычно это варианты,

однозначно определяющие выбор

вариантов по смежным участкам. Например,

в мебельном производстве облицовывание

плит пластиком исключает необходимость

их шлифования и отделки.

позволяет

решить вопрос

оптимизации уровня автоматизации и

состава оборудования

(автоматических линий) на п-м

участке

производства и целесообразности

их использования. Однако оптимальный

вариант на одном

из участков может оказаться

неудовлетворительным при оптимизации

всего производства, так как объективно

функцией d

с оптимальным

вариантом по одному участку могут

сопрягаться худшие

варианты по смежным участкам. Поэтому

при "оптимизации участка

необходимо знать данные не только для

лучшего, но и для других вариантов,

представляющих интерес с точки зрения"

оптимизации

производства. Обычно это варианты,

однозначно определяющие выбор

вариантов по смежным участкам. Например,

в мебельном производстве облицовывание

плит пластиком исключает необходимость

их шлифования и отделки.

Определим,

из чего складываются затраты на л-м

участке на изготовление

продукции по r-му

и rs-мy

вариантам.

Для упрощения

индексы п,

r

и

rs

опустим.

Тогда затраты на выпуск единицы продукции![]()

где Сi —затраты, связанные с преобразованием материала в продукцию t-м оператором; затраты: d — функция, определяющая выбор значений i (из каких операторов состоит участок); МТi — на материал на единицу продукции; Эi — на энергию на единицу продукции; Иi — на инструмент и приспособления; Рi — на ре-

монт и техническое обслуживание; Зi — заработная плата рабочих; Ai — амортизационные отчисления на полное восстановление оборудования и производственных помещений.

В выражении (30) не учитываются затраты на содержание непроизводственного персонала, целиком зависящие от структуры отрасли и предприятия, так как они не связаны непосредственно с предметом исследования.

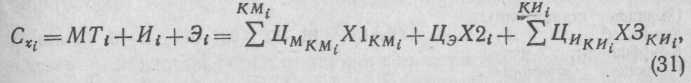

Все виды затрат в (30) выражаются в денежных единицах. Часть затрат зависит только от конструктивных особенностей станков и технологии и не зависит от функционирования, т. е. от характеристик выпускаемой продукции и объема выпуска. Эти затраты будут равны:

где Х1КМi — расход материала KМi-го вида на i-м операторе (оборудования); X2i — расход энергии на i-м (оборудовании) операторе; Х3КИi. — расход инструмента и приспособлений КИi-го вида на i-м операторе (оборудования); ЦмКМi., Цэ, ЦиКИi.— цены еди-ницы материала КМ-гo вида, энергии, инструмента и приспособлений КИ-го вида (Цэ = 0,015 р/кВт ч).

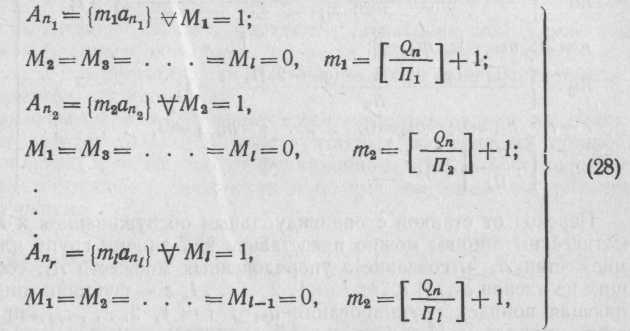

В частном случае для отдельных операторов, загрузчиков или конвейеров может быть Иi = 0; МТi = 0; Эi = 0. Затраты на ремонт и амортизацию зависят от времени на обработку единицы продукции и будут равны

![]()

где

3![]() i.

= зХ6i—

затраты на заработную плату на i-м

станке; з —

заработная плата одного рабочего в

единицу времени (час, смену)

с учетом профессии, квалификации и всех

видов начислений; Х6i

— число

рабочих на i-м

операторе (станке); Р

i.

= рХ7i/Тг—

затраты

на ремонт в единицу времени; р

—

затраты на ремонт оператора,

имеющего ремонтную сложность равную

1 в год (по данным

ВНИИДМАШ р=

80—140

р/г); X7i

—

ремонтная сложность

i-гo

оператора; Тг

=

4160r-годовой

фонд рабочего времени при

двухсменной работе; A

i

= (HMX8i+ЦsHsSi)/Tг

—

амортизационные

отчисления на восстановление оборудования

и производственной

площади;

Пфi—

фактическая производительность

участка

(см. § 44); HM,

Hs

—

норма амортизационных отчислений (HM

= 0,143; Hs

= 0,100);

Х8i

—стоимость

i-го

оператора;

Цs=

= 120—125

р.— цена 1 м2

производственной площади [35];

Si=SciKsi

+ Sni.—

производственная площадь, занимаемая

i-м

оператором;

Sci.

= X9{X\0{—

площадь, занимаемая соответствующим

оператором; Х9i;

Х10i

—

габаритные размеры оператора; Ksi,—

коэффициент, 'учитывающий дополнительную

площадь на

i.

= зХ6i—

затраты на заработную плату на i-м

станке; з —

заработная плата одного рабочего в

единицу времени (час, смену)

с учетом профессии, квалификации и всех

видов начислений; Х6i

— число

рабочих на i-м

операторе (станке); Р

i.

= рХ7i/Тг—

затраты

на ремонт в единицу времени; р

—

затраты на ремонт оператора,

имеющего ремонтную сложность равную

1 в год (по данным

ВНИИДМАШ р=

80—140

р/г); X7i

—

ремонтная сложность

i-гo

оператора; Тг

=

4160r-годовой

фонд рабочего времени при

двухсменной работе; A

i

= (HMX8i+ЦsHsSi)/Tг

—

амортизационные

отчисления на восстановление оборудования

и производственной

площади;

Пфi—

фактическая производительность

участка

(см. § 44); HM,

Hs

—

норма амортизационных отчислений (HM

= 0,143; Hs

= 0,100);

Х8i

—стоимость

i-го

оператора;

Цs=

= 120—125

р.— цена 1 м2

производственной площади [35];

Si=SciKsi

+ Sni.—

производственная площадь, занимаемая

i-м

оператором;

Sci.

= X9{X\0{—

площадь, занимаемая соответствующим

оператором; Х9i;

Х10i

—

габаритные размеры оператора; Ksi,—

коэффициент, 'учитывающий дополнительную

площадь на

проходы,

проезды и т. д. (см. ниже); Sni

= X11i

X12i![]() h

i

—

площадь

под подстопные места (h

=

2 — для станков и линий, оборудованных

загрузочными и разгрузочными устройствами,

h

= 4

— для

оборудования с ручной загрузкой и

разгрузкой); X11i

X12i

— габариты

изделий, обрабатываемых на i-м

операторе;

i

— функция,

определяющая формирование стопы

заготовок (деталей), т. е. число

заготовок в стопе по длине и ширине; Q

n

—

плановое задание

на выпуск продукции в единицу времени

на n-м

участке производства.

h

i

—

площадь

под подстопные места (h

=

2 — для станков и линий, оборудованных

загрузочными и разгрузочными устройствами,

h

= 4

— для

оборудования с ручной загрузкой и

разгрузкой); X11i

X12i

— габариты

изделий, обрабатываемых на i-м

операторе;

i

— функция,

определяющая формирование стопы

заготовок (деталей), т. е. число

заготовок в стопе по длине и ширине; Q

n

—

плановое задание

на выпуск продукции в единицу времени

на n-м

участке производства.

Ниже приведены значения коэффициента, учитывающего дополнительную площадь на проезды и проходы в зависимости от площади оборудования:

Площадь станка или линии, м2 2—5 5—15 15—20 20—40 4 75 Свыше 75 Коэффициент, учи тывающий дополни тельную площадь, К$1 5 4 3 2,5 2 1,5 |

С учетом (31) и (32) имеем С’= Сх + С /ПT или С" = Сх + + С /Qn, где ПT — техническая производительность.

Таким образом, затраты на единицу продукции зависят от постоянных параметров Сх и С , характеризующих данный вид оборудования или конкретную модель его, системы автоматики, технологический процесс и объем выпускаемой продукции. Значение затрат С’ — минимальное для данного варианта участка производства, а значение С" — то, которое может быть получено в условиях реального производства с объемом выпуска продукции Qn.