- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

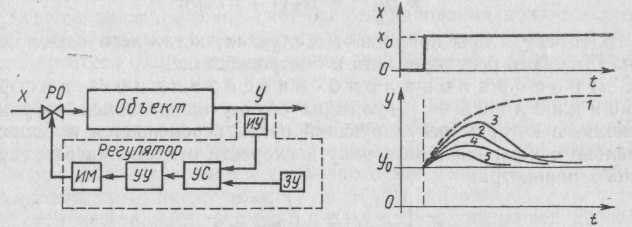

§ 34. Характеристики автоматических систем управления

Совокупность устройств, подключаемых к объекту управления для автоматического регулирования его параметров, называется автоматическим регулятором. Непосредственно с объектом управления связаны измерительный элемент и исполнительный механизм регулятора. Входной величиной регулятора является регулируемый параметр, выходной — положение регулирующего органа.

Автоматические регуляторы и законы регулирования. Автоматический регулятор измеряет отклонение регулируемого параметра от заданного значения и в соответствии с реализованным законом регулирования воздействует на регулирующий орган для уменьшения этого отклонения. В промышленности для автоматизации различных технологических процессов используют множество регуляторов, отличающихся друг от друга разнообразными признаками.

Автоматические регуляторы классифицируют по следующим наиболее характерным признакам:

по назначению — регуляторы температуры, давления и т. д.;

в зависимости от источника энергии — регуляторы прямого и непрямого действия;

по конструктивному оформлению — регуляторы приборного типа, в котором все основные элементы смонтированы в одном корпусе, и агрегатные, состоящие из отдельных унифицированных блоков, каждый из которых имеет определенное назначение, что дает возможность разрабатывать схемы регулирования любой сложности;

по виду используемой энергии — регуляторы электрические, пневматические, гидравлические и комбинированные.

Основной характеристикой регулятора является реализованный в нем закон регулирования — зависимость между изменением регулируемого параметра и положением регулируемого органа. По характеру воздействия на регулируемый орган различают регуляторы непрерывного и дискретного действия.

Основными элементами регулятора являются (рис. 63):

измерительное устрoйство ИУ для измерения регулируемой величины; задающее устройство ЗУ для ручного или автоматического ввода заданного значения регулируемой величины;

устройство сравнения УС измеряемого и заданного значений для определения величины и знака отклонения; управляющее устройство УУ для вычисления величины регулирующего воздействия; исполнительный механизм ИМ для управления регулирующим органом РО на входе технологического объекта.

Регуляторы непрерывного действия в зависимости от реали зуемого закона регулирования подразделяются на следующие типы: интегральные — И-регуляторы; пропорциональные — П-ре- гуляторы; пропорционально-интегральные — ПИ-регуляторы;

пропорционально-интегрально-дифференциальные — ПИД-регуля-торы.

Пропорциональными, или статическими, регуляторами называют такие регуляторы, у которых положение регулирующего органа пропорционально отклонению регулируемого параметра от заданного значения: х = — Кру, где Кр — коэффициент передачи регулятора, являющийся показателем его настройки.

Передаточная функция П-регулятора имеет следующий вид: W(p) = - Кр.

Преимуществом П-регулятора является его быстродействий, т. е. малое время переходного процесса и высокая устойчивость процесса регулирования. Основным недостатком П-регулятора является наличие остаточного отклонения регулируемого параметра, что снижает точность регулирования.

Интегральными, или астатическими, называются регуляторы, у которых при отклонении регулируемого параметра от заданного значения регулируемый орган перемещается до тех пор, пока регулируемый параметр не вернется к заданному значению. В таких регуляторах скорость перемещения ре-

Рис. 63. Структурная схема регулятора

Рис. 64. Характеристики переходного процесса для различного типа регуляторов:

1 — отсутствие регулятора; 2 — П-регулятор; 3 — И-регулятор; 4 — ПИ-регулятор;

5 — ПИД-регулятор

гулирующего органа пропорциональна величине отклонения регулируемого параметра от заданного значения: (dx)/(df) = — Тиу. Проинтегрировав это выражение, получим

![]()

где Tи — постоянная времени, представляющая собой время, за которое регулирующий орган переместится из одного крайнего положения в другое при максимальном отклонении регулируемого параметра от заданного значения. Параметр Tи является показате- лем настройки И-регулятора.

И-регулятор достаточно точно поддерживает заданное значение регулируемого параметра, но процесс регулирования протекает достаточно медленно, поэтому его используют в объектах с большим самовыравниванием, с незначительным запаздыванием и малыми по величине отклонениями.

Пропорционально-интегральные, или изо-д р о м н ы е, регуляторы характеризуются тем, что при отклонении регулируемой величины от заданного значения они вначале перемещают регулирующий орган пропорционально отклонению (как П-регулятор), а затем при подходе регулируемой величины к заданному значению медленно доводят ее до этого значения (как И-регулятор). Такое регулирование достаточно точно и быстродействующе.

Регулятор,

действующий по такому принципу,

называется ПИ-регулятором. Такие

регуляторы действуют по следующему

закону

регулирования

где

Kр

— коэффициент передачи регулятора; Ти

— время

изодрома; KР

и Ти

—

показатели настройки регулятора.

Передаточная функция

ПИ-регулятора имеет вид![]()

![]()

Пропорционально-интегрально - дифференциальные регуляторы осуществляют закон регулирования, в котором регулирующий орган перемещается пропорционально отклонению, интегралу и скорости отклонения регулируемого параметра:

![]()

где KР — коэффициент передачи регулятора; Tи — время изодрома; ТП — время предварения.

Параметры КР, Ти, ТП являются показателями настройки ПИД-регулятора. Передаточная функция такого регулятора имеет вид

![]()

ПИД-регуляторы сложнее других регуляторов в настройке, однако они могут обеспечивать более высокое динамическое качество систем регулирования.

На рис. 64 для сравнения приведены характеристики П-, И, ПИ- и ПИД-регуляторов; на входе регуляторам приложено скачкообразное изменение возмущающего воздействия, объект управления для всех регуляторов один и тот же. Показано, как изменяется регулируемая величина для регуляторов различного типа, а также при отсутствии регулятора. При П-регуляторе в установившемся режиме остается некоторое отклонение регулируемой величины от заданного значения, при И-регуляторе это отклонение сводится к нулю. ПИ- и ПИД-регуляторы обеспечивают лучшее динамическое качество.

Регуляторы дискретного действия подразделяются на релейные и импульсные. В таких регуляторах регулирующий орган перемещается через определенные промежутки времени. Регулирующий орган изменяет свое положение («Открыто-Закрыто», «Мин.-Макс.» и др.) при достижении регулируемым параметром некоторых значений, именуемых пороговыми. Поэтому такие регуляторы называют позиционными. Они бывают двух- или

трехпозиционными. Релейные регуляторы применяются при малом запаздывании и большой постоянной времени объекта управления.

В импульсных регуляторах содержится импульсный элемент, преобразующий непрерывное изменение регулируемого параметра в ряд импульсов, следующих друг за другом через определенные промежутки времени. Импульсы могут отличаться амплитудой, длительностью и знаком в зависимости от конструкции регулятора.

Импульсные регуляторы обычно применяют для регулирования медленно протекающих процессов в инерционных объектах со значительным запаздыванием.

Задачей автоматической системы регулирования является поддержание заданных значений регулируемых величин технологического процесса или изменения их по определенному закону. В результате возникновения в системе возмущающих воздействий или изменения заданного значения регулируемой величины нарушается равновесие в системе, что вызывает переходный процесс, которыл приводит к новому равновесному состоянию. Характер переходного процесса определяется динамическими свойствами системы, в основе которых лежит понятие об ее устойчивости.

Устойчивость АСР. Устойчивостью называют способность системы восстанавливать состояние равновесия, из которого она была выведена в результате какого-либо воздействия.

Устойчивость является одним из основных показателей АСР, определяющих ее работоспособность. Поэтому при исследовании системы необходимо проводить анализ ее устойчивости. Автоматическая система будет устойчивой, если ее выходная величина остается ограниченной при любых ограниченных по абсолютной величине входных воздействий. Система будет неустойчивой, если при сколь угодно малых отклонениях от состояния равновесия она не возвращается к нему, а совершает около него недопустимо большие колебания или непрерывно удаляется от него. Такие системы не работоспособны.

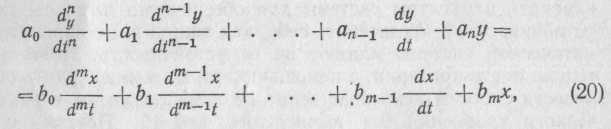

Поведение автоматической системы регулирования при наличии в ней возмущающих и управляющих воздействий описывается дифференциальным уравнением

где а0, a1 . . . , ап и bо, b1 . . . , bm — постоянные коэффициенты. Процесс регулирования определяется решением этого дифференциального уравнения (20), представляющего собой сумму частного решения неоднородного уравнения (20) с правой частью и общего решения уравнения (20) без правой части, т. е.

![]()

Первое слагаемое этого уравнения называется вынужденным решением (в случае yчаст (t) = const это будет установившееся значение), а второе слагаемое — переходной составляющей.

Система

будет устойчивой, если с

течением

времени при t

![]() переходная

составляющая будет стремиться к нулю.

Найдем эту составляющую из уравнения

(20). Для этого необходимо решить

характеристическое

уравнение этой системы: аорn

+ а1рn-1

+ . . . + + ап-1p

+

ап

=

0. тогда общее решение уравнения (6—5)

будет иметь

вид:

переходная

составляющая будет стремиться к нулю.

Найдем эту составляющую из уравнения

(20). Для этого необходимо решить

характеристическое

уравнение этой системы: аорn

+ а1рn-1

+ . . . + + ап-1p

+

ап

=

0. тогда общее решение уравнения (6—5)

будет иметь

вид:

![]()

где С1; С2 , . . . , Сп — постоянные коэффициенты; pl р2, . . . … , рп — корни характеристического уравнения системы.

Так как по условию задачи величина yобщ(t) с течением времени должна стремиться к нулю, то каждый член выражения (21) также должен стремиться к нулю. Для этого необходимо и достаточно, чтобы вещественная часть (действительные корни могут рассматриваться как частный случай комплексных корней с нулевой мнимой частью) всех корней характеристического уравнения была отрицательной. В этом случае показатели степени всех экспонент будут отрицательными, в результате чего с течением времени абсолютные значения всех экспоненциальных слагаемых будут стремиться к нулю.

Если хотя бы один корень характеристического уравнения имеет положительную или равную нулю вещественную часть, соответствующая составляющая переходного процесса CkePkt будет неограниченно возрастать или совершать незатухающие колебания. Следовательно, система не сможет прийти в установившееся состояние, т. е. система будет неустойчивой.

Таким образом, чтобы ответить на вопрос, устойчива или неустойчива система, достаточно найти корни ее характеристического уравнения. Однако этим методом пользоваться во многих случаях практически невозможно, так как находить корни алгебраических уравнений высоких степеней очень трудно. Кроме того, найдя корни характеристического уравнения, мы определим, устойчива или неустойчива система, но не сможем установить, как нужно изменить параметры системы для обеспечения или повышения ее устойчивости, и представить себе, как те или иные параметры автоматической системы влияют на ее устойчивость. Поэтому желательно иметь критерии, с помощью которых можно судить об устойчивости системы непосредственно по коэффициентам характеристического уравнения без вычисления корней. Поэтому в теории автоматического регулирования и инженерной практике широко применяют косвенные методы исследования системы автоматического регулирования на устойчивость. Такие критерии называются критериями устойчивости.

Критерии устойчивости АСР. Известны несколько таких критериев. Наиболее употребительны алгебраические критерии Рауса— Гурвица, основанные на рассмотрении системы неравенств, обра-

зуемых из коэффициентов характеристического уравнения, а также связанные с частотными представлениями критерии Михайлова и Найквиста.

Проверка устойчивости по критерию Рауса — Гурвица сводится к вычислению по коэффициентам характеристического уравнения так называемых определителей Гурвица, которые для устойчивой системы управления должны быть положительными. Иными словами, система устойчива, если определители 1; 2, . . . , n, составленные из коэффициентов уравнения аорп + а1рп-х + а2рп-2 + ...+ ап-1р + ап = 0, положительны при ао>0.

Для получения определителей Гурвица составляется таблица из коэффициентов характеристического уравнения п-й степени:

Правила составления таблицы: по главной диагонали выписывают по порядку п коэффициентов характеристического уравнения от а1 до ап; каждая строка содержит п элементов; строки с нечетными и четными индексами чередуются; недостающие элементы строк заполняются нулями. Отчеркивая соответствующие строки и столбцы таблицы, получим п определителей Гурвица:

Условием устойчивости для систем первого порядка (п = 1) является а0 > 0, а1 >0; второго порядка (n = 2)ао>О, а1>0, а2>0; третьего порядка (п = 3) ао>0, а1>0, а2>0, а1а2>а3а0.

Достоинством критерия устойчивости Payca—Гурвица являются

его сравнительная простота и небольшой объем вычислений при невысоком порядке дифференциального уравнения системы. Для систем более высокого порядка n 4 использование этого критерия затруднительно ввиду значительного объема вычислений. В таких случаях применяют другие критерии, использующие частотные характеристики АСР.

Критерий устойчивости Михайлова — это частотный критерий, основанный на построении по характеристическому уравнению системы так называемой характеристической кривой, или годографа, по виду которой судят об устойчивости АСР.

Представим левую часть характеристического уравнения в виде функции от р, т. е. F (р) = аорп + a1pn-1 + . . . +ап-1p' +аn.

Заменив р на j , получим уравнение комплексного вектора

![]()

Уравнение (22) можно свести к виду F (j ) = X ( ) + jY ( ), вектор его при изменении от 0 до опишет некоторую кривую, называемую годографом Михайлова, по виду которой можно судить об устойчивости системы.

Критерий Михайлова формулируют следующим образом: для устойчивости автоматической системы n-го порядка необходимо и достаточно, чтобы годограф Михайлова при изменении от 0 до , начиная с положительной вещественной оси, обошел последовательно в положительном направлении (против часовой стрелки) п квадрантов комплексной плоскости.

На рис. 65, а годографы 1, 2 и 3 характеризуют устойчивые, годограф 5 — неустойчивые системы. Годограф 4 характеризует систему, находящуюся на границе устойчивости. Анализ АСР производят в следующем порядке:

в характеристическом уравнении АСР заменяют р на j ;

члены с j возводят в соответствующие степени, после чего группируют вещественную X ( ) и мнимую Y ( ) части уравнения, которые выписывают отдельно друг от друга;

задаваясь отдельными значениями от 0 до , определяют величины X ( ) и Y ( ) и строят кривую по точкам, полученным при определенных значениях со, соответствующих точкам пересе чения годографа с осями координат. Чтобы найти точки пересече ния годографа с осью вещественных значений, нужно приравнять нулю мнимую часть годографа и из полученного уравнения найти значения частот , которые затем подставить в выражение вещест венной части годографа. Полученные таким образом значения яв ляются абсциссами точек пересечения годографа с вещественной осью. Аналогично, приравнивая к нулю вещественную часть го дографа, определяют ординаты точек, в которых годограф пересе кает мнимую ось;

по найденным точкам строят годограф системы и производят оценку ее устойчивости

Критерий Найквиста — Михайлова позволяет судить об устойчивости замкнутой системы регулирования по амплитудно-фазовой характеристике разомкнутой системы, что дает возможность использовать для оценки устойчивости результаты экспериментальных исследований.

Критерий устойчивости Найквиста—Михайлова формулируют следующим образом: замкнутая система устойчива, если амплитудно-фазовая характеристика разомкнутой системы не охватывает на комплексной плоскости точку с координатами X (со) = = —1;jY( ) = 0.

На рис. 65, б изображены амплитудно-фазовые характеристики разомкнутых систем, которые в замкнутом состоянии устойчивы —1,

Рис. 65. Характеристики систем регулирования:

а — годографы замкнутых систем регулирования; б — амплитудно-фазовые характеристики разомкнутых систем

Рис. 66. Кривые, характеризующие качество переходных процессов: апериодического (а), колебательного (б)

неустойчивы — 3 или находятся на границе устойчивости — 2.

На устойчивость системы значительное влияние оказывает запаздывание. Запаздывание в реальных технологических объектах затрудняет работу автоматических систем регулирования и ухудшает качество их работы. Объясняется это тем, что воздействие регулятора на вход объекта зависит от значения регулируемой величины на выходе объекта в данный момент. Однако за время, обусловленное запаздыванием, состояние объекта может измениться, и воздействие регулятора, еще не воспринявшего это изменение, может быть направлено в сторону усиления возмущений на входе объекта, а не в сторону их устранения. Запаздывание в объекте увеличивает отклонение регулируемой величины от заданного значения, удлиняет переходный процесс и может привести к неустойчивому состоянию.

Показатели качества АСР. При определении работоспособности АСР устойчивость является необходимым, но недостаточным условием. Вторая не менее важная задача — обеспечение качества процесса регулирования.

Качество процесса регулирования оценивают качеством переходных процессов и ошибками в установившихся режимах. Ка-

чество переходных процессов обычно оценивают по переходной функции, которая представляет собой реакцию системы на внешнее воздействие типа единичной ступенчатой функции.

Для следящих систем и систем программного управления переходную функцию рассматривают по отношению к задающему воздействию, а для систем стабилизации — по отношению к возмущающему воздействию.

Из всех качественных показателей выделяют несколько наиболее важных, которые достаточно полно определяют качество почти всех систем регулирования. К таким показателям относят: время переходного процесса, максимальное отклонение (перерегулирование) регулируемой величины от заданного значения, колебательность и точность.

Качество процесса регулирования в каждом конкретном случае определяется динамическими свойствами объекта Ko6, Тоб, об, выбранным типом автоматического регулятора (П-, И-, ПИ- и ПИД-) и установкой параметров настройки.

По виду характеристики переходный процесс может быть апериодическим или колебательным (рис. 66).

чем

меньше величина I1

тем

выше качество регулирования.

Для колебательного

переходного процесса используют

квадратичную интегральную оценку

Максимальным

отклонением,

или перерегулированием

а,

является величина первого отклонения

от заданного значения, выражаемая в

процентах от у0.

Абсолютная

величина

определяется с помощью кривой переходного

процесса:

yмакс

= у1—у0,

при этом перерегулирование

будет равно:

![]() = = (

yмакс

/

у0)

100%.

= = (

yмакс

/

у0)

100%.

Величина перерегулирования не должна превышать 10—30 %.

Колебательность системы m характеризуется числом колебаний регулируемой величины за время переходного процесса. Колебательность связана со степенью затухания выражением = 1—е2 т , где т — колебательность системы.

Степень затухания — одна из оценок колебательности процесса. Под степенью затухания подразумевают отношение разности двух соседних амплитуд колебаний, направленных в одну сторону, к первой из них = (у1—у2)/у1.

Если за время регулирования число колебаний кривой переходного процесса будет меньше или равно заданному по условиям технологии, то считают, что по колебательности система обладает требуемым качеством регулирования.

Точность системы регулирования определяется величиной отклонения установившегося значения регулируемой величины от заданного. Разность между заданным и действительным значениями регулируемой величины называют статической ошиб-

кой регулирования или остаточным отклонением. Возвращение регулируемой величины к заданному значению без остаточного отклонения достигается введением в закон регулирования воздействия по интегралу от отклонения регулируемой величины.

Рассмотренные выше методы оценки качества относят к прямым методам исследования — по кривой переходного процесса, которая представляет собой графическое изображение решения дифференциального уравнения системы. Однако часто для сложных систем регулирования бывает затруднительно экспериментально снять кривую переходного процесса. Поэтому часто используют косвенные методы оценки качества — интегральный и частотный, которые позволяют установить характер переходного процесса без построения его графика.

![]()

![]()

Интегральный метод основан на вычислении определенных интегралов без решения дифференциальных уравнений системы. Для переходных процессов без перерегулирования качество регулирования оценивается по величине площади, заключенной между кривой переходного процесса и осями координат:

Этот интеграл определяет качество процесса регулирования по квадратичной сумме площадей, заключенных между кривой переходного процесса и осями координат. Чем меньше I2, тем выше качество переходного процесса.

Частотный метод предполагает наличие зависимости качества регулирования от вида вещественной частотной характеристики системы

![]()

При расчете используют аппроксимированные вещественные частотные характеристики.