- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

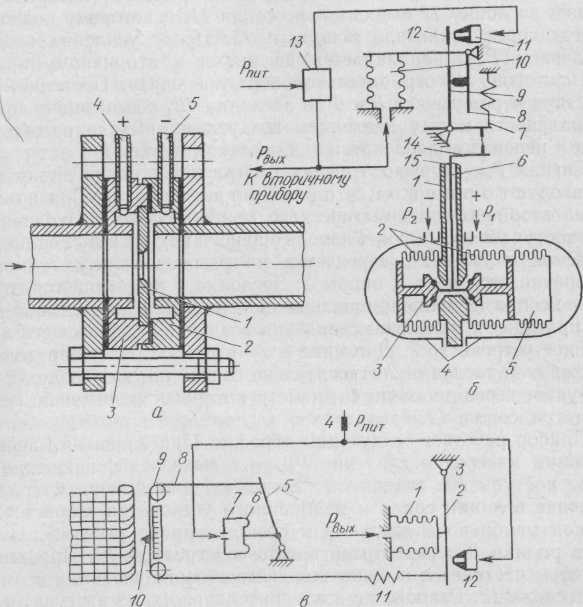

§ 28. Автоматический контроль расхода и давления

Расходомеры переменного перепада давления широко применяют в деревообработке для измерения расхода энергоресурсов в виде сжатого воздуха, насыщенного и перегретого пара, горячей воды и т. д. Основными элементами такого расходомера являются: 1) сужающее устройство, создающее перепад давления в потоке измеряемой среды; 2) дифференциальный манометр, измеряющий перепад давления в потоке; 3) система дистанционной передачи показаний.

Чаще всего в качестве сужающих устройств в технологических потоках применяют стандартные диафрагмы. Диафрагма представляет собой металлический диск с круглым отверстием, центр которого должен совпадать с осью трубопровода при монтаже. Со стороны входа диафрагма имеет прямоугольную кромку, а со стороны выхода — коническую расточку под углом 30—45°.

В трубопроводах диаметром до 400 мм отбор давлений до и после диафрагмы осуществляют с помощью кольцевых камер. На рис. 50, а показана камерная диафрагма. Она состоит из собственно диафрагмы 1 и двух кольцевых камер 2 и 3, предназначенных для отбора давлений. Кольцевые камеры 2 и 3 представляют собой два профилированных кольца, расположенных по обе стороны диафрагмы. Выточки в кольцах при сборке образуют камеры, которые соединены с внутренним пространством трубопровода через кольцеобразные щели, расположенные непосредственно у торцевой поверхности диафрагмы. Таким образом, отбор давления в камерных диафрагмах производят по периметру трубопровода-т. е. измеряют среднее значение давления. К камерам присоеди-нены трубки 4 и 5, передающие перепад давления от диафрагмы к дифманометру.

Для измерения перепада давления на сужающем устройстве применяют различные дифференциальные мано-

метры. На рис. 50, б представлена схема сильфонного дифма-нометра ДС-П, состоящего из измерительного блока и пневмоси-лового преобразователя.

Чувствительными элементами измерительного блока дифмано-метра являются сильфоны 2, 5, расположенные в корпусе 4 и одним концом жестко связанные с основанием рычага 6, а другим -—

Рис. 50. Расходомер переменного перепада давления:

а — сужающее устройство; б —- дифманометр; в — вторичный прибор

с клапанами 3. Внутренняя полость чувствительных элементов заполнена кремнийорганической жидкостью или дистиллированной водой в зависимости от температуры окружающей среды.

Конструкция вывода рычага 6 обеспечивает возможность его поворота вместе с траверсой 14 относительно своей оси, что позволяет изменять влияние рабочего избыточного давления на выходной сигнал прибора.

Пневмосиловой преобразователь состоит из передаточного механизма, включающего Г-образный рычаг 8 и Т-образный рычаг 9, один конец которого прикреплен к пружине 7 и связан шарниром с траверсой 14 измерительного блока; индикатора рассогласова-

ния, содержащего сопло 11 и заслонку 12; усилителя 13 и сильфона 10 отрицательной обратной связи.

При изменении перепада давления сильфоны 2 деформируются, перемещая связывающий их шток. При движении штока рычаг 6 поворачивается относительно точки опоры в центре гибкой разделительной мембраны 15 трубки 1. С другой стороны мембраны к рычагу 6 тягой подсоединен Т-образный рычаг 9, который перемещает заслонку 12 относительно сопла 11, к которому подводится воздух через усилитель мощности 13. После усиления воздух с давлением РВЫх направляется на выход к вторичному прибору и к сильфону 10 отрицательной обратной связи. Последний, воздействуя через рычаги 8 и 9 на заслонку 12, обеспечивает пропорциональность между давлением воздуха на выходе преобразователя и перепадом давления на сильфонном блоке.

Сигнал РВых с выхода дифманометра подается по линии связи на вход вторичного прибора. На рис. 50, в показана схема вторичного пневматического прибора ПВ1.3. Входной сигнал поступает в сильфон / измерительного механизма. Усилие, развиваемое сильфоном, передается на рычаг-заслонку 2, которая поворачивается вокруг опоры 3. Заслонка 2 перемещается относительно сопла 12 пропорционально значению входного сигнала Рвых , что приводит к изменению давления воздуха, поступающего в мембранное устройство 7. Давление в линии сопла будет определяться положением заслонки 2 относительно сопла, так как воздух к нему поступает через дроссель 4, диаметр которого значительно меньше диаметра сопла 12.

Прибор работает следующим образом. При изменении перепада давления изменится давление Рвых на выходе дифманометра, которое поступает в сильфон 1. Заслонка приблизится к соплу, и давление в линии сопла и мембранного устройства возрастет. Чашечная мембрана 6 выгнется и отведет вправо рычаг 5. Нить 8 через ролики 9 переместится вместе со стрелкой 10. Пружина 11 при этом растянется и будет воздействовать на заслонку 2, отводя ее от сопла 12. Равновесие в измерительной схеме наступит тогда, когда усилие, развиваемое измерительным сильфоном 1, уравновесится усилием, развиваемым в противоположном направлении пружиной 11.

Существует ряд дифференциальных манометров-расходомеров, у которых измеряемый перепад давления преобразуется в электрический сигнал.