- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 25. Автоматический контроль температуры

Температура является важнейшим параметром, характеризующим очень многие технологические процессы в деревообработке. Температурный контроль часто предопределяет успех производства в целом, качество готовой продукции и т. д. Такие технологические процессы, как сушка, выпарка, горячее прессование и т. д., требуют точного измерения температуры и поддержания ее на заданном уровне.

В табл. 3 приведены приборы для измерения температуры, выпускаемые нашей промышленностью, и их характеристики.

3. Приборы для измерения температуры табл

Пределы Физические явления, измерения "ИД положенные в основу действия температуры, °С Термометры: расширения Расширение тел при нагревании —190 -.—[-750 манометрические Изменение давления в замкнутой си- —160 -н +600 стеме при нагревании заполненной жидкостью или газом термовосприни-мающей части термометра сопротивления Изменение электрического сопротив- —200 -f- +650 ления проводника термоэлектрические Возникновение ЭДС при нагревании —50н-+1600 спая двух различных электродов |

Термометры расширения. Действие этих приборов основано на принципе расширения объема жидкости (жидкостные) или линейных размеров твердых тел (биметаллические и дилатометрические) при изменении температуры.

Жидкостные термометры применяют в основном для местных измерений температуры в пределах — 190 600 °С. Их основные достоинства — простота и высокая точность измерения; недостатки — невозможность ремонта, отсутствие автоматической записи и передачи показаний на расстояние.

Биметаллические и дилатометрические термометры чаще всего используют в качестве измерительных преобразователей в системах автоматической сигнализации и регулирования. Пределы измерения таких термометров от — 150 до + 750 °С. Погрешность измерения 1—2 % .

Манометрические термометры. В зависимости от заполнения рабочим веществом подразделяются на газовые, жидкостные и конденсационные. Устройство всех типов манометрических термометров аналогично. Они состоят из чувствительного элемента (термобаллона), соединительного капилляра и вторичного прибора — манометра. Класс точности манометрических термометров 1,0 2,5. Они используются для дистанционного (до 60 м) измерения температуры. Их достоинства: простота конструкции и обслуживания, возможность дистанционного измерения и автоматической записи показаний; недостатки: невысокая точность измерений, значительная инерционность, сравнительно небольшое расстояние дистанционной передачи.

Термометры сопротивления. Эти приборы состоят из термопреобразователя сопротивления и вторичного прибора. Изготавливают металлические и полупроводниковые термометры сопротивления.

Для промышленного применения используют платиновые ТСП и медные ТСМ термометры сопротивления, характеристики которых представлены в табл. 4.

4. ХАРАКТЕРИСТИКИ ТЕРМОМЕТРОВ СОПРОТИВЛЕНИЯ

\ \ 1 Тип |

Градуировка шкалы |

Номинальное сопротивление при 0 °С, Ом |

Диапазон измерения °С |

ТСП ТСМ |

20 21 22 23 24 |

10 46 100 53 100 |

0— +650 —200—+500 —200—+500 -50—+ 180 -50-+ 180 |

Конструкция платиновых термометров сопротивления состоит из бифилярной платиновой спирали, намотанной на слюдяной каркас или расположенной в капиллярных керамических трубках с керамическим порошком.

Медные термометры сопротивления выполняют в виде медной проволоки, намотанной на пластмассовый каркас. Чувствительные элементы ТСП и ТСМ расположены в герметических тонкостенных металлических гильзах. Защитный корпус термометра сопротивления — это отрезок металлической трубы с резьбовым штуцером и клеммной головкой, к зажимам которой подсоединяют термометр.

В качестве вторичных приборов в комплекте с термометрами сопротивления обычно применяют логометры и автоматические электронные измерительные уравновешенные мосты.

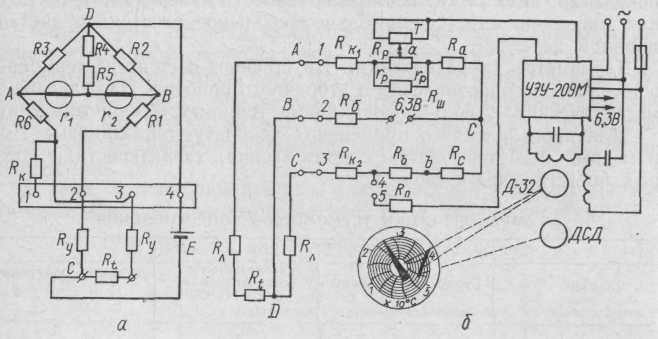

На рис. 46, а приведена схема логометра типа Л-64. Его измерительная схема представляет собой неуравновешенный мост, в котором термометр сопротивления Rt включен в одно из плечей. К диагонали С—D подается напряжение 4 В от источника постоян-

ного тока. В диагональ А—В включены катушки логометра с сопротивлениями r1 и r2. Плечи моста образованы резисторами R2 (R1 + Ry), R3 и (R6 + Ry + Rt)- Сопротивление Ry предназначено для подгонки сопротивления соединительных проводов до значения, указанного на шкале прибора. Резисторы R1, R4 — подгоночные сопротивления плеч моста, служащие для подгонки шкалы логометра на данный предел измерения; R5 — постоянное сопротивление из медной проволоки, предназначенное для температурной компенсации при изменении температуры окружающей

Рис. 46. Измерение температуры:

а — схема логометра; б — схема уравновешенного автоматического моста

среды. Резистор RK — эталонное сопротивление, предназначенное для проверки исправности прибора. При изменении температуры в месте установки термометра сопротивления изменяется его сопротивление Rt, что вызывает изменение разбаланса моста, а следовательно, изменение напряжения на диагонали А—В и токов I1 и I2 в рамках прибора.

Взаимодействие токов, протекающих в рамках с магнитным полем постоянного магнита, вызывает поворот подвижных рамок и отклонение стрелок логометра на угол, зависящий от изменения сопротивления Rt, а следовательно, и от измеряемой температуры. Правильность показаний прибора контролируют, подключая эталонное сопротивление RK вместо термометра сопротивления Rt. Для этого на клеммах термометра сопротивления ставят перемычку, а провод, подключенный к клемме 3 логометра, переносят на клемму 1, включая тем самым вместо Rt эталонный резистор RK. При правильной подгонке сопротивления проводов, соединяющих термометр сопротивления с логометром, и исправном приборе показывающая стрелка должна устанавливаться на красной отметке шкалы логометра. После проверки провод переносят с клеммы / на клемму 3 и снимают перемычку с клемм термометра сопротивления.

Шкалы логометров градуируют в соответствии с характеристикой термометра сопротивления. Поэтому на шкале кроме сопротивления соединительных проводов указана и градуировка термометра сопротивления (например, гр. 23), с которым должен работать ло-гометр.

Автоматические электронные уравновешенные мосты предназначены для измерения температуры при работе в комплекте с термометрами сопротивления стандартных градуировок. На рис. 46, б приведена электрическая схема автоматического электронного уравновешенного моста КСМЗ. Мост КСМЗ состоит из измерительной схемы, электронного усилителя УЭУ-209М, реверсивного двигателя Д-32 и синхронного двигателя ДСД, приводящего в движение дисковую диаграмму. В качестве измерительной схемы в приборе использован уравновешенный мост с диагоналями а—b и с—d. К точкам с—d мостовой схемы подключен источник питания — напряжение переменного тока. К диагонали мостовой схемы а—b подключен вход усилителя. Плечи моста образованы резисторами Ra, Rc, RK1 , RK2 , термометром сопротивления Rt, сопротивлениями линии Rл и сопротивлениями реохорда Rp = r'p + rp.

Сопротивление обмотки реохорда для всех градуировок и пределов шкал одинаково и составляет приблизительно 130 Ом. Обмотка реохорда шунтируется сопротивлением Rш, которое подбирают отдельно для каждого реохорда в зависимости от градуировки и пределов измерения. Токосъемник реохорда Т имеет сопротивление такое же, как и его обмотка, и для уменьшения наводок от магнитных полей закорочен. В измерительную схему моста введены уравнительные катушки RK1 и RK2 Начальное сопротивление каждой уравнительной катушки составляет 2,5 Ом. Резистор Rб, включенный в диагональ питания мостовой схемы, служит для ограничения тока в измеряемой схеме. Переключатель, расположенный на корпусе прибора, имеет две позиции: «Работа» и «Контроль». В положении «Работа» разомкнуты контакты 1—3, 2—4 и 4—5, а термометр сопротивления Rt включен в одно из плеч измерительной схемы. Без учета ветви шунтирующего реохорда Rш и сопротивления проводов уравнение равновесия будет иметь следующий вид:

![]()

При изменении температуры сопротивление Rt меняется. Это приводит к разбалансу мостовой измерительной схемы, и на вход усилителя с диагонали подается напряжение небаланса. Усилитель его усиливает и подает на управляющую обмотку двигателя Д-32. Ротор двигателя через редуктор перемещает движок по реохорду, изменяя соотношение сопротивлений r'p и r''p до тех пор, пока мостовая схема не придет в равновесие. Так как ротор двигателя механически связан с показывающей и записывающей стрелками, каждому положению движка реохорда будет соответствовать опре-

деленное положение стрелок на шкале, по которой отсчитывается измеряемая величина.

Термоэлектрические термометры. Эти приборы состоят из термоэлектрического преобразователя (термопары) и вторичного прибора. Наибольшее распространение получили следующие типы термоэлектрических преобразователей:

Пределы измерения, °С Платинородий-платинородий ТПР от +300 до +1600 Платинородий-платиновые ТПП от 0 до +1300 Хромель-алю.мель ТХА от 50 до +1000 Хромель-копелевые ТХК от 50 до +600 |

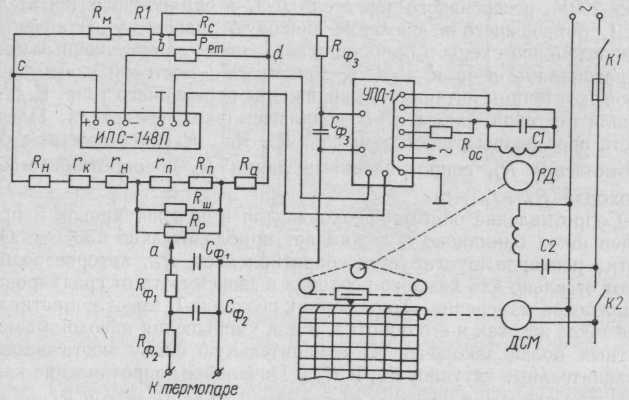

Рис. 47. Принципиальная схема одноточечного автоматического потенциометра

Для измерения термоЭДС термопары в качестве вторичных приборов используют автоматические потенциометры и пирометрические милливольтметры.

На рис. 47 показана принципиальная схема одноточечного автоматического потенциометра КСП4. Автоматический потенциометр КСП4 состоит из мостовой измерительной схемы, усилителя, реверсивного двигателя РД, ленточной диаграммы, приводимой в движение синхронным двигателем ДСМ.

В диагональ измерительного моста с—d включен источник стабилизированного питания ИПС-148П, обеспечивающий постоянство силы рабочего тока в измерительной схеме. С диагонали а—b снимается компенсирующее напряжение. Термопара подключается к измерительному мосту так, что ее ЭДС ЕТ направлена навстречу компенсирующему напряжению UаЬ. Поэтому напряжение, поданное на вход усилителя, равно U = Uab — ЕТ. Если компенсирующее напряжение Uab равно ЭДС термопары ЕТ, то напряже-

ние, поданное на вход усилителя, равно нулю, реверсивный двигатель неподвижен, и стрелка прибора показывает установившуюся температуру. При изменении температуры в месте установки термопары ЭДС ЕТ изменяется, в результате чего на входе усилителя появляется напряжение рассогласования.

Это напряжение через усилитель поступает на управляющую обмотку реверсивного двигателя РД. В зависимости от знака напряжения рассогласования реверсивный двигатель РД перемещает в соответствующем направлении показывающую и записывающие стрелки и подвижный контакт по реохорду до тех пор, пока напряжение рассогласования не станет равным нулю, т. е. когда напряжение Uab скомпенсирует ЕТ. При этом положение показывающей и записывающей стрелок определит значение измеряемой температуры.

На схеме показаны: RН, RП, Rа, Rс — сопротивления измерительного моста; гн, г„, гк — сопротивления подгонки; RpT — сопротивление в цепи источника питания; Rф1, Rф2, Rф3 — сопротивления фильтра; Сф1, Сф2, Сф3 — конденсаторы фильтра; К1 и К2 — выключатели прибора и синхронного электродвигателя. Основная погрешность показаний автоматического потенциометра КСП4 на всех отметках шкалы ± 0,25 % диапазона измерения.