- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

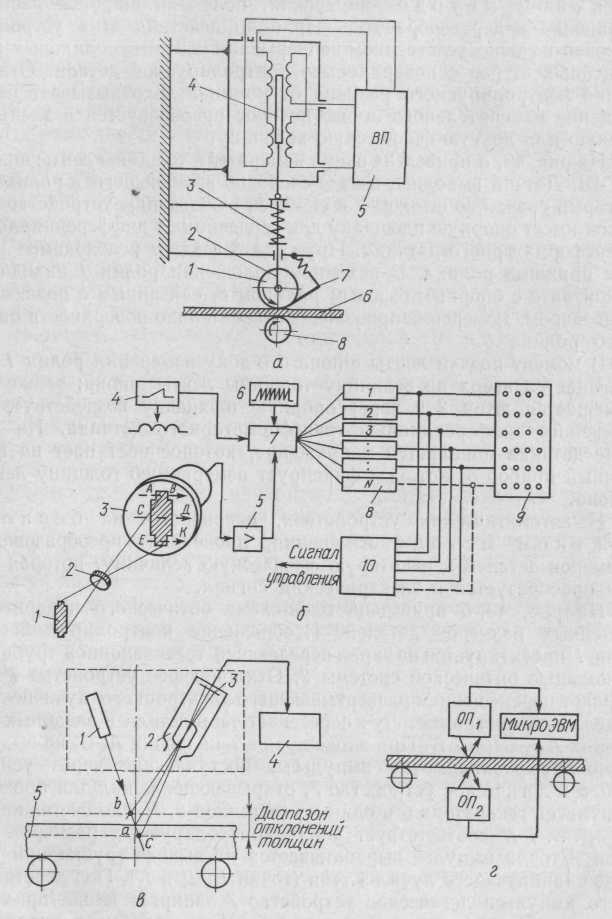

§ 23. Автоматический контроль линейных размеров

Для автоматического контроля линейных размеров изделий из древесины и древесных материалов используют различные устройства, основанные на контактном и бесконтактном методах измерения.

Автоматические контрольные устройства, основанные на контактном методе измерения, получили широкое распространение в деревообработке. Принцип действия этих устройств основан на непосредственном непрерывном контакте роликовых или линейных щупов с поверхностью контролируемой детали. Отклонение контролируемого размера от номинального вызывает перемещение измерительного щупа, которое преобразуется в электрическую или другую физическую величину.

На рис. 43, а приведена схема измерителя толщины ленты шпона ИТ-Ш. Датчик выполнен в виде свободно вращающегося ролика 1, который связан со штоком 2 и снабжен очищающим устройством 7. Шток имеет опорную площадку для сердечника 4 дифференциально-трансформаторного датчика. Пружина 3 создает необходимое усилие прижима ролика. В исходном положении ролик 1 находится в контакте с опорным базовым роликом 8, связанным с подающим конвейером. Измерение производят относительно поверхности опорного ролика 8.

В момент подачи ленты шпона 6 в зону измерения ролик 1 перемещается вверх на величину толщины ленты шпона; также перемещается шток 2 и через опорную площадку воздействует на сердечник дифференциально-трансформаторного датчика. На выходе датчика появляется напряжение, которое поступает на вторичный прибор 5, который фиксирует измеряемую толщину ленты шпона.

В автоматических устройствах, основанных на бесконтактном методе измерения, происходит преобразование размеров деталей в некоторую физическую величину, которая затем преобразуется в электрический сигнал.

На рис. 43, б приведена блок-схема оптического измерителя линейных размеров деталей. Изображение контролируемой детали 1 проектируется на экран передающей телевизионной трубки 3 с помощью оптической системы 2. Отклоняющее устройство 4 управляет перемещением развертывающего электронного луча по определенной программе. Луч пересекает тень детали в заданных сечениях АВ, СД и ЕК- При входе луча в тень (точки Л, С) на выходе трубки вырабатываются импульсы, поступающие через усилитель 5 в логическое устройство 7, открывающее канал для прохода импульсов генератора 6 в один из счетчиков 8. Число счетчиков 1, 2, 3, . . . , N соответствует числу контролируемых размеров детали. Второй импульс вырабатывается на выходе трубки при выходе сканирующего луча из тени (точки В, Д и К). Под действием этого импульса логическое устройство 7 запирает канал^ прихода импульсов в соответствующий счетчик. Таким образом, в счетчиках 8 набирается число импульсов, пропорциональное размерам детали в соответствующих сечениях, например в счетчике / пропорционально размеру в сечении АВ и т. д. Информация о набранных числах поступает в логический блок 10, который сравнивает их с заданными размерами детали и выдает сигнал управления на останов станка и удаление детали. Результаты контроля выдаются на

Рис. 43. Автоматическая система контроля линейных размеров:

а — измеритель толщины шпона; б — оптический измеритель размеров; в — измеритель

толщины изделий; г — схема расположения оптических преобразователей

сигнальное табло 9. Блок развертки осуществляет синхронизацию хода электронного луча трубки 3 и логического блока 8 устройства 7.

На рис. 43, в представлена схема лазерного измерителя толщины щитовых деталей мебели. Основными элементами этого измерителя являются гелий-неоновый лазер 1, оптический преобразователь 2 и микроЭВМ 4.

Луч лазера 1 создает на поверхности детали 5 световое пятно. Положение этого пятна (точка а) зависит от толщины детали. Если толщина детали меняется, положение светового пятна также меняется — оно перемещается из точки а в точки b или с. Положение светового пятна на поверхности детали проектируется через оптическую систему на экран 3 матричного анализатора оптического преобразователя 2. На этом экране площадью несколько квадратных сантиметров расположены несколько тысяч светочувствительных элементов.

Световое пятно засвечивает только часть этих элементов. МикроЭВМ по определенной программе опрашивает каждый светочувствительный элемент, измеряет его освещенность и определяет координаты светового пятна, т. е. толщину детали. Конструктивно лазер и оптический преобразователь объединены в единый корпус, который расположен над поверхностью детали на расстоянии 300 мм.

Для исключения влияния погрешностей, возникающих при движении детали, на точность измерения лазерный измеритель толщины часто выполняют по дифференциальной схеме. В таком устройстве (рис. 43, г) лазеры и оптические преобразователи ОП1 и ОП2 расположены по обе стороны контролируемой детали. МикроЭВМ определяет координаты световых пятен на обеих поверхностях детали, т. е. толщину изделия. Здесь на точность не влияют погрешности, вносимые вертикальным перемещением детали при ее движении в технологическом потоке.

Такой измеритель толщины щитовых деталей имеет диапазон измеряемых толщин 15,5 ±55,5 мм. Погрешность измерения, ± 5 мкм.