- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 21. Преобразование сигналов и системы передачи показаний на расстояние

При технологических измерениях часто бывает необходимо передать сигнал информации о состоянии контролируемого параметра для последующей обработки на вторичный прибор, удаленный от объекта контроля на некоторое расстояние. Передачу сигналов измерительной информации на расстояние осуществляют специальные системы дистанционной передачи, состоящие из следующих основных элементов: 1) передающего преобразователя, находящегося под действием измеряемой величины; 2) линии связи, которая передает сигналы измерительной информации, вырабатываемые передающими преобразователями; 3) измерительного устройства, предназначенного для получения сигнала измерительной информации в форме, удобной для восприятия наблюдателем или дальнейшего использования.

Системы дистанционной передачи и передающие преобразователи могут быть подразделены на две большие группы: системы с унифицированными сигналами и системы с неунифицированными, естественными сигналами.

В системах дистанционной передачи с унифицированными сигналами сигнал измерительной информации, подаваемый в линию связи, приводится передающим преобразователем к виду и уровню, отвечающим требованиям ГСП. Для преобразования унифицированного сигнала в показание эти системы передачи содержат в качестве вторичных приборов различные измерительные устройства (показывающие, самопишущие и пр.).

Наиболее распространены в таких системах унифицированные первичные преобразователи, работающие на принципе компенсации усилия и перемещения.

Приборы со встроенными электросиловыми преобразователями. Они состоят из двух элементов: измерительного блока и электросилового преобразователя (рис. 38, а). В измерительном блоке измеряемый параметр (в данном случае давление) преобразуется во

входное усилие Р. В электросиловом преобразователе усилие Р преобразуется в унифицированный сигнал постоянного тока, пропорциональный текущему значению измеряемого параметра. Электросиловой преобразователь состоит из передаточных механизмов 1, 2, 3, блока обратной связи 8, индикатора рассогласования 4 и усилителя УС. Принцип действия преобразователя основан на электросиловой компенсации. Если текущее значение измеряемого параметра не меняется, то усилие Р, действующее на передаточный механизм, компенсируется усилием Ро. с со стороны

Рис. 38. Дистанционная передача показаний:

а _ система передачи с электросиловым преобразователем; б — схема подключения вторичного прибора; в — система с пневмосиловым преобразователем

блока обратной связи. Флажок 5 индикатора рассогласования 4 будет неподвижен, напряжение рассогласования U, поданное на вход усилителя УС, не изменится. Постоянный ток, текущий от усилителя УС к катушке 7 блока обратной связи и ко вторичному прибору, будет постоянным и пропорциональным текущему значению измеряемого параметра.

При изменении текущего значения измеряемого параметра изменяется усилие Р. Так как компенсирующее усилие обратной связи Ро.с не изменилось, это приводит к перемещению рычагов 1 и 3, флажка 5 индикатора рассогласования 4. Перемещение флажка 5 вызывает изменение напряжения рассогласования на входе усилителя УС, что в свою очередь приводит к изменению выходного сигнала постоянного тока и тока, протекающего через катушку 7. Изменение тока катушки 7 вызывает изменение компенсирующего усилия Ро.с вследствие изменения силы взаимодействия между магнитным полем катушки и плунжером 6. Флажок 5 будет перемещаться до тех пор, пока усилие Ро с обратной связи не уравновесит входное усилие Р. Так как входное усилие зависит от значения измеряемого параметра, то значение выходного сигнала постоянного тока будет пропорционально измеряемому параметру.

Все вторичные приборы, подключаемые к такому преобразователю через линию связи, можно разбить на две группы: работающие от унифицированного сигнала постоянного тока (милливольтметры и др.) и работающие от сигнала постоянного напряжения (милливольтметры, потенциометры). Миллиамперметры подключают в разрыв электрической цепи (рис. 38, б) двухпроводной линии. Милливольтметры подключаются параллельно нагрузочному сопротивлению, включенному в электрическую цепь двухпроводной линии.

Пневмосиловые преобразователи. Принцип их действия основан на использовании пневматической силовой компенсации. На рис. 38, в приведена схема такого устройства. Измеряемая величина воздействует на чувствительный элемент устройства и преобразуется в усилие Р. Это усилие через рычажные системы 1 и 4 уравновешивается усилием Ро. с, создаваемым сильфоном блока обратной связи 5. При изменении измеряемой величины, а следовательно, и усилия Р происходит перемещение рычага / и связанной с ним заслонки 2 индикатора рассогласования 3 типа «сопло-заслонка», который преобразует это перемещение в сигнал измерительной информации в виде давления сжатого воздуха. Сигнал через пневмоусилитель УС поступает в линию связи и одновременно в сильфон обратной связи 5, где формируется в пропорциональное усилие Ро. с, уравновешивающее посредством рычагов 1 и 4 входное усилие Р. Таким образом, мерой измеряемого усилия Р является величина давления воздуха на выходе преобразователя, которое создает уравновешивающее усилие обратной связи Ро. с. Пределы изменения выходного сигнала такого преобразователя 20—100 кПа.

В качестве вторичных приборов могут быть использованы любые устройства для измерения давления с соответствующим диапазоном измерения.

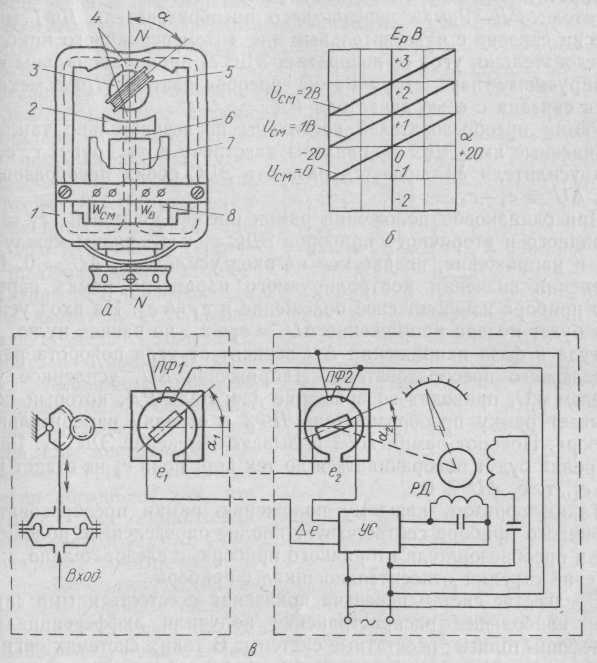

Ферродинамические преобразователи. Эти приборы нашли широкое распространение как передающие преобразователи в системах передачи показаний. Они предназначены для преобразования угловых перемещений в пропорциональные унифицированные электрические сигналы переменного тока. Ферродинамический преобразователь (рис. 39, а) имеет три узла: магнитную систему 1, 2, 3, 6 и 7, катушку 8 и рамку 5 с обмоткой. Рамка 5 соединена с чувствительным элементом первичного прибора. Она может поворачиваться в подпятниках, укрепленных в сердечнике 3. Концы обмотки рамки соединены с клеммами через спиральные пружины. Угол поворота а рамки по отношению к нейтрали N—N зависит от значения контролируемого параметра. Магнитная система преобразователя образована магнитопроводом 1, башмаком 2, сердечником 3 и плунжером 7. В одном из окон магнитопровода размещена катушка 8 с обмоткой возбуждения WВ и обмоткой смещения Wсм.

При питании обмотки возбуждения переменным током в магни-топроводе возникает магнитный поток, индуцирующий ЭДС в обмотке рамки и в обмотке смещения. Величина магнитного потока

зависит от зазора между башмаком 2 и подвижным плунжером 7. Изменением этого зазора (перемещением плунжера 7) можно изменять величину магнитного потока, а следовательно, и ЭДС рамки и обмотки смещения.

Рис. 39. Система дистанционной передачи показаний:

а — ферродинамический преобразователь; б — его характеристики; в — система передачи

показаний

В воздушном зазоре 4, где расположена рамка, создается радиальный магнитный поток. Когда плоскость рамки совпадает с линией нейтрального положения N—N, магнитный поток не пересекает рамку, и ЭДС, индуцируемая в ней, равна нулю. Когда рамка отклоняется от линии N—N, в ней индуцируется ЭДС, прямо пропорциональная углу ее поворота. Фаза этой ЭДС меняется на 180° при повороте рамки в ту или иную сторону от нейтрали. На рис. 39, б приведены характеристики, показывающие зависимость значения ЭДС в рамке от угла поворота рамки. Подключая концы обмотки смещения к обмотке рамки, можно получить нулевое значение суммарной ЭДС при крайнем положении рамки.

Рамки преобразователей соединены последовательно так, что развиваемые ими ЭДС направлены навстречу друг другу, т. е. на вход усилителя УС подается разность ЭДС обоих преобразователей: U = е1—е2.

При одинаковом положении рамок преобразователей ( 1 = 2) первичного и вторичного приборов ЭДС е1 и е2 равны между собой, и напряжение, подаваемое на вход усилителя, U = 0. При изменении значения контролируемого параметра рамка первичного прибора изменяет свое положение и е1 е2. На вход усилителя будет подано напряжение U = е1—е2, не равное нулю. Амплитуда и фаза напряжения U зависят от угла поворота рамки передающего преобразователя. Напряжение AU, усиленное усилителем УС, приводит во вращение двигатель РД, который поворачивает рамку преобразователя ПФ2 и стрелку измерительного прибора. Поворот рамки ПФ2 вызывает изменение ЭДС е2. Рамка и стрелка будут поворачиваться до тех пор, пока е2 не станет равной е1, т. е. U = 0.

Таким образом, каждому положению рамки преобразователя первичного прибора соответствует вполне определенное положение рамки преобразователя вторичного прибора, а следовательно, и положение стрелки относительно шкалы прибора.

В качестве систем передачи показаний с естественными сигналами наибольшее распространение получили дифференциально-трансформаторные, реостатные системы. В таких системах сигналы измерительной информации не приводятся к унифицированному (нормализованному) виду. Несмотря на то, что использование естественных сигналов менее удобно, чем унифицированных, эти системы передач показаний распространены довольно широко. В ряде случаев, например, при решении локальных задач — измерении температуры, давления и т. д.— они оказываются проще и дешевле, чем системы с унифицированными преобразователями, так как к ним не предъявляют жестких требований работы в едином комплексе с другими приборами и устройствами.

Работа дифференциально-трансформаторной системы передачи показаний (рис. 40, а) основана на принципе компенсации разности напряжений в обмотках первичного и вторичного приборов. С изменением измеряемого параметра меняется положение чувствительного элемента 1 и перемещается сердечник дифференциально-трансформаторного преобразователя. Вследствие изменения взаи-

моиндукции между первичной обмоткой возбуждения и двумя вторичными обмотками, включенными навстречу друг другу, перемещение сердечника первичного прибора преобразуется в напряжение. Дифференциальное действие катушки заключается в том, что перемещение сердечника в определенном направлении вызывает соответствующее изменение напряжения в одной из вторичных обмоток и обратное ему — в другой.

В систему передач входят два одинаковых дифференциально - трансформаторных преобразователя, усилитель УС и реверсивный двигатель РД, приводящий в движение с помощью профильного кулачка К сердечник преобразователя вторичного прибора. С выходным валом двигателя РД сочленена стрелка отсчетного устройства вторичного прибора. Первичные обмотки преобразователей соединены последовательно, и к ним подводится переменное напряжение. Их вторичные обмотки соединены так, что снятые с них напряжения

U1 = (е1—е2) и U2= (е3—е4)

находятся в противофазе, и

'поэтому результирующее напряжение, поданное на вход усилителя УС, будет равно U = U1—U2. Если сердечники преобразователей находятся в одинаковых положениях, то напряжения U1 и U2 равны, т. е. U = 0.

При изменении контролируемого параметра перемещается сердечник преобразователя первичного прибора. При рассогласованных положениях сердечников преобразователей первичного и вторичного приборов напряжения, индуктируемые во вторичных обмотках, не равны, и на вход усилителя УС будет подаваться напряжение АСУ. Амплитуда и фаза этого напряжения зависят от перемещения сердечника преобразователя первичного прибора.

Напряжение U = U1—U2, усиленное усилителем УС, приводит во вращение двигатель РД, который перемещает стрелку, а с помощью кулачка — сердечник преобразователя вторичного прибора. Направление перемещения стрелки и сердечника будет зависеть от фазы напряжения, поданного на вход усилителя. Пе-

ремещение сердечника приводит к изменению напряжения U2 = = е3—е4. Сердечник будет перемещаться до момента согласования положений сердечников в катушках первичного и вторичного приборов. При согласованном положении сердечников вновь наступает равенство напряжений U1 и U2, и напряжение, поданное на вход усилителя, вновь становится равным нулю, а перемещение сердечника преобразователя вторичного прибора прекращается. Таким образом, каждому положению сердечника вторичного прибора, определенному значением измеряемой величины, соответствует определенное положение сердечника преобразователя вторичного прибора, а следовательно, и положение стрелки относительно шкалы прибора.

Основным элементом реостатной системы дистанционной передачи является реостатный передающий преобразователь (рис. 40, б). Этот преобразователь преобразует линейное перемещение в пропорциональное изменение электрического сопротивления. Он состоит из проволочного сопротивления R (реохорда) с подвижным контактом 1. Сопротивление реохорда пропорционально его длине. При дистанционной передаче показаний реохорд встраивают в первичный прибор. Чувствительным элементом первичного прибора является мембрана 3, соединенная посредством штока 2 с подвижным контактом 1. Вторичный прибор (амперметр) соединяется проводами с реостатным преобразователем. При изменении контролируемой величины (давление Р) мембрана деформируется и вызывает перемещение штока 2 и подвижного контакта 1. При перемещении контакта 1 изменяется сопротивление R, а следовательно, и величина тока в цепи I = E/R.

При постоянном значении напряжения питания Е и сопротивлении проводов линии связи величина R зависит только от сопротивления реостатного преобразователя. Так как сопротивление R пропорционально давлению, измеряемому первичным прибором, то отклонение стрелки амперметра также пропорционально давлению Р. Поэтому стрелка вторичного прибора при градуировке его в единицах давления покажет давление, измеряемое вторичным прибором.

При автоматизации производственных процессов используют электрические, пневматические и гидравлические автоматические устройства. Для их совместной работы необходимо преобразовывать сигналы одного вида (одной физической природы) в пропорциональные сигналы другого вида. Это осуществляют специальные преобразователи. Ниже рассмотрены наиболее распространенные из них.

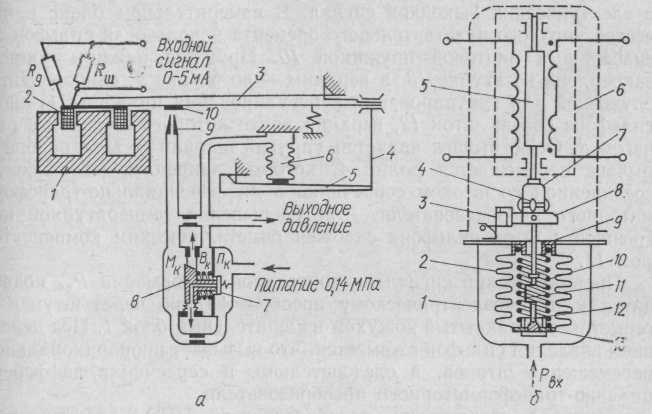

Электропневматические преобразователи. Эти приборы предназначены для преобразования непрерывного сигнала постоянного тока в диапазоне 0 5 мА в пневматический сигнал, изменяющийся от 20 до 100 кПа.

Принципиальная схема электропневматического преобразователя типа ЭПП-63 приведена на рис. 41, а. В установившемся режиме постоянный ток входного сигнала проходит по катушке 2,

укрепленной на основном рычаге 3, и создает при взаимодействии с магнитным полем постоянного магнита 1 втягивающее усилие, которое уравновешивается усилием, создаваемым сильфоном обратной связи 6. При изменении тока равновесие рычажной системы нарушается, рычаги 3 и 5, соединенные гибкой тягой 4, поворачиваются вокруг ленточных шарниров и величина зазора между соп-лом 9 и заслонкой 10, укрепленной на основном рычаге 3, изме-

Рис. 41. Преобразователи: электропневматический (а), пневмоэлектриче-

ский (б)

няется. Это перемещение вызывает изменение давления воздуха, подаваемого от источника питания в камеру Пк, в междроссельной камере Мк пневмоусилителя и приводит к нарушению равновесия дифференциальной мембраны 8, связанной со штоком тарельчатого клапана 7. Шток изменяет степень открытия клапана, что вызывает изменение давления в камере выхода Вк и сильфоне обратной связи 6. В результате перемещения дна сильфона усилие обратной связи противодействует дальнейшему перемещению заслонки до момента полного статического уравновешивания рычажной системы 3, 4, 5.

Преобразователь имеет систему термокомпенсации, состоящую из медного шунта Rш и дополнительного манганинового сопротивления RД. Основная погрешность такого преобразователя ±1 % от диапазона изменения входного сигнала, порог чувствительности 0,1 %, постоянная времени при длине пневматической линии 300 м и диаметре 6 мм — 25—30 с.

Пневмоэлектрические преобразователи предназначены для непрерывного преобразования пневматического сигнала в пропорциональный электрический сигнал постоянного или переменного

тока. Входным сигналом преобразователей является давление сжатого воздуха в диапазоне 20 100 кПа, а выходным — унифицированный сигнал постоянного или переменного тока.

На рис. 41, б приведена схема пневмоэлектрического преобразователя типа ППЭ-6. Преобразователь состоит из двух основных элементов: измерительного блока 1, воспринимающего входной пневматический сигнал Рвх, и дифференциально-трансформаторного преобразователя 6, преобразующего входное давление Рвх в электрический выходной сигнал. В измерительном блоке в качестве упругого чувствительного элемента использован сильфон 2, снабженный винтовой пружиной 10. Пружина нижним концом закреплена во втулке 13, а верхним — во втулке 9, одновременно служащей для центрирования и регулирования пружины. С дном сильфона связан шток 12, верхний конец которого соединен с рычагом 8. Осью рычага является упругий шарнир 3. При повороте рычага перемещается ролик 4, который закреплен на скобе 7, соединенной со штоком сердечника 5 дифференциально-трансформаторного преобразователя. Для уменьшения температурной погрешности шток сильфона снабжен биметаллическим компенсатором 11.

Пневматический сигнал измерительной информации Рвх подводится к пневмоэлектрическому преобразователю через штуцер в герметически закрытый кожухом измерительный блок 1. Под действием давления сильфон сжимается, что вызывает пропорциональное перемещение штоков, а следовательно, и сердечника дифференциально-трансформаторного преобразователя.

Основная погрешность преобразователя ППЭ-6, выраженная в процентах от максимального хода сердечника, не превышает ±1 %. Максимальное значение хода сердечника — 5 мм.