- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

§ 14. Исполнительные устройства с электродвигателями

Исполнительный механизм — одно из последних звеньев в системе автоматического регулирования. Он предназначен для перемещения регулирующего органа в соответствии с управляющим сигналом. Мощности управляющего сигнала обычно недостаточно для непосредственного перемещения регулирующего органа, поэтому исполнительный механизм усиливает управляющий сигнал по мощности за счет внешнего источника энергии.

Регулирующим органом называют звено исполнительного устройства, которое представляет собой переменное гидравлическое сопротивление и воздействует на расход среды благодаря изменению своего проходного сечения. С этой целью применяют регулирующие дросселирующие органы — плунжеры, поворотные заслонки, шиберы, шланговые и диафрагменные дросселирующие органы.

![]()

исполнительный механизм, преобразуя управляющий сигнал, перемещает орган управления.

Исполнительные элементы должны отвечать заданным техническим условиям, а именно: виду применяемой энергии, значениям и характеру требуемого усилия, мощности, моменту, допускаемой инерционности, желаемым габаритам и массе, надежности, рабочим характеристикам.

Исполнительные механизмы классифицируют по следующим

признакам:

перемещение регулирующего органа — прямоходные, поворотные;

вид потребляемой энергии — гидравлические, пневматические, электрические, комбинированные (электрогидравлические, электропневматические) ;

конструктивное исполнение — электрические (с приводами: от электродвигателя, от электромагнита, от электромагнитных муфт), гидравлические (с приводами: поршневым, плунжерным, от гидродвигателя), пневматическое (с приводами: поршневым, плунжерным, диафрагменным, от пневмодвигателя). Регулирующие органы оцениваются конструктивной и расходной характеристиками. Регулирующие органы для сыпучих материалов строят на базе шнековых, дисковых, ленточных, лопастных, скребковых и других питателей.

Исполнительные механизмы с электродвигателями постоянного тока. Конструктивно их выполняют с вращательным движением выходного вала, реже — с поступательным перемещением выходного штока. В однооборотных исполнительных механизмах с углом поворота выходного вала 120—270° используют такие регулирующие органы, как заслонки, упоры, краны, шиберы. Многооборотные устройства используют для привода запорных вентилей, дросселей, задвижек, шнеков, лопастных, скребковых питателей.

У постоянно вращающихся исполнительных механизмов крутящий момент от вала электродвигателя передается к регулирующему органу через редукторы, электромагнитные муфты и другие преобразователи.

Мощность электродвигателя исполнительного механизма для перемещения регулирующего органа с требуемой скоростью и ускорением определится как

где

Рдв

— требуемая мощность; Мст

— статический момент;

![]() —

КПД

редуктора; Iн

— момент инерции нагрузки, включая

момент инерции

редуктора; Iдв

— момент инерции электродвигателя; ip

— передаточное

отношение редуктора;

н

— угловая скорость вращения

нагрузки;

—

КПД

редуктора; Iн

— момент инерции нагрузки, включая

момент инерции

редуктора; Iдв

— момент инерции электродвигателя; ip

— передаточное

отношение редуктора;

н

— угловая скорость вращения

нагрузки;

![]() н

— угловое ускорение нагрузки.

н

— угловое ускорение нагрузки.

Принимая =1, определим требуемый момент на валу электродвигателя

![]()

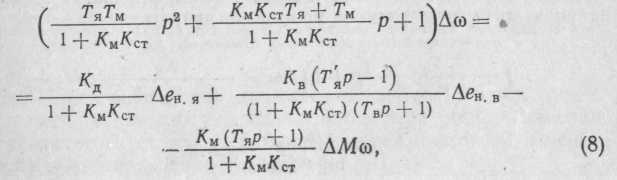

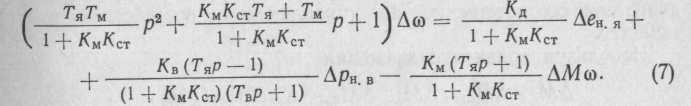

Продифференцировав выражение (4) по i и приравняв нулю, определим оптимальное передаточное отношение редуктора, при котором требуется минимальный момент на валу электродвигателя для получения заданного ускорения нагрузки

В уравнениях динамики электродвигателей постоянного тока для малых отклонений переменных за выходную величину принимаем изменение угловой скорости двигателя .

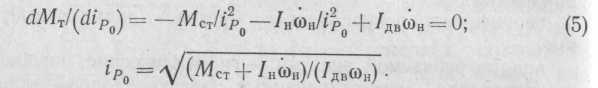

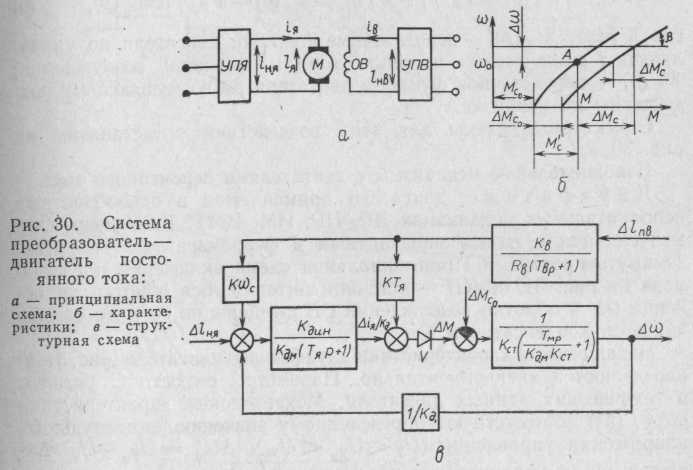

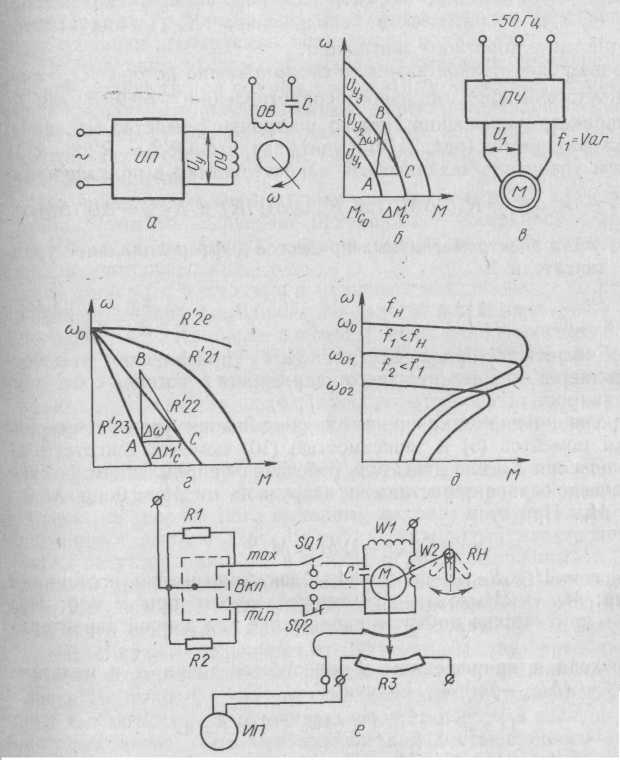

Воздействия, вызывающие переходный процесс, могут осуществлять преобразователи путем изменения напряжения на якоре ен я или обмотке возбуждения ен в и изменения постоянной составляющей статического момента МС 0 (рис. 30, а). Характеристики линеаризуем в зоне установившегося режима — точке А (рис. 30, б). Уравнение цепи якоря: ен я = ея + iя Rя+ Lяp iя.

Подставив iP0 из формулы (5) в (3), получим

![]()

По

данному расчетному значению выбирается

электродвигатель![]()

где Мдв. ном — номинальный момент электродвигателя по паспортным данным; дв. ном — номинальная скорость; н mах —максимальная скорость нагрузки.

Выбранный электродвигатель проверяют по моменту и скорости

Мдв.

ном

![]() МT

и

дв.

ном

н

mах

iP0.

МT

и

дв.

ном

н

mах

iP0.

Электродвигатели постоянного тока целесообразно применять для объектов с толчкообразной нагрузкой и если требуется широкий диапазон плавного регулирования скорости. Достаточно высокое быстродействие и КПД двигателей обусловили их широкое применение с комплектными тиристорными преобразователями в системах регулирования подачи шпалорезных установок, лесопильных рам, различных деревообрабатывающих станков.

Уравнения семейства механических характеристик (Мдв) и скоростных (Uя) двигателя постоянного тока с независимым возбуждением имеют вид

![]()

где — угловая скорость; Мдв — вращающий момент на валу электродвигателя; Uя — напряжение, приложенное к якорю; Rя — сопротивление якорной цепи; Мпуск — пусковой момент; Мст — статический момент нагрузки; Се — коэффициент ЭДС; Км — коэффициент вращающего момента.

Перепишем:

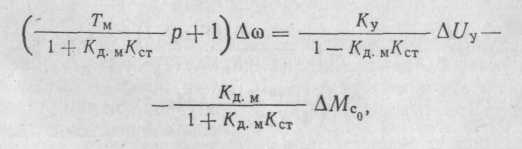

Уравнение цепи возбуждения: ен в = i в R в + L в p i в (6) Уравнение равновесия моментов: Ip = M— МС. Решив совместно уравнения (6), получим уравнения динамики двигателя:

где Тм — IKм — электромеханическая постоянная времени; Км = = с/ Мсо — коэффициент передачи по статическому моменту; КД = 0уст / ен я —коэффициент передачи по управляющему воздействию; Кст= М'/ — коэффициент скоростного трения.

![]()

Перейдя к изображениям, уравнение (8) можно записать

![]()

где W1 (р), W2 (р) — передаточные функции двигателя по управляющим воздействиям по цепи якоря и по цепи возбуждения; Wf (p) — передаточная функция двигателя по возмущающему воздействию по нагрузке.

Структурные схемы для этих воздействий представлены на рис. 30, в.

Исполнительные механизмы с двигателями переменного тока.

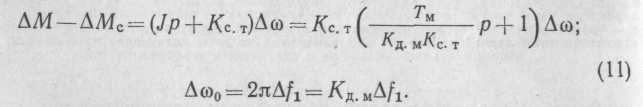

Двухфазные двигатели применяются в однооборотных исполнительных механизмах ДР, ПР, ИМ, ИМТ, КДУ и др. Они выпускаются с полым немагнитным и ферромагнитным коротко-замкнутым роторами. Принципиальная схема включения представлена на рис. 31, а. ИП — источник питания, оси обмотки управления ОУ и обмотки возбуждения ОВ смещены на 90°, что обеспечивается конденсатором С.

Механические характеристики двухфазного двигателя (рис. 31, б) определяются экспериментально. Параметры емкости С указаны в технических данных двигателя. Механические характеристики = f (М) соответствуют определенному значению амплитуды Uy напряжения управления (Uy<Uy2<Uy3), U'y = Uy2—Uy. Аппроксимируя механические характеристики в точке рабочего режима А, можно записать уравнение двигателя в приращениях:

![]()

где![]() —коэффициенты

передачи

—коэффициенты

передачи

двигателя соответственно по управляющему воздействию и по моменту.

Используя уравнение движения

где ТM = IKД.М— электромеханическая постоянная времени двигателя.

Асинхронные трехфазные электродвигатели используют в качестве постоянно вращающихся исполнительных ме-

![]()

и не учитывая инерционности цепи управления ввиду ее малости, запишем дифференциальное уравнение двигателя

Рис. 31. Двигатели переменного тока:

a — принципиальная схема включения двухфазного двигателя; б — его механические характеристики; в — принципиальная схема асинхронного трехфазного электродвигателя; г — его механические характеристики при измерении сопротивления в цепи ротора; д — характеристики электродвигателя при изменении частоты питающего напряжения; е — исполнительный механизм с двигателем переменного тока

ханизмов. Управление этими двигателями осуществляется путем использования добавочных сопротивлений в цепи ротора, изменением подводимого к статору напряжения или совместным изменением частоты и напряжения питания (рис. 31, в).

Для первого случая регулирования механические характеристики описывают упрощенным уравнением

![]()

где МКр — критический момент; S = ( о— )/ 0 — скольжение: Sкр = R'2/XK З — критическое скольжение; XK З — индуктивное сопротивление короткого замыкания.

Приведенное полное активное сопротивление ротора R2e = R'2 при отсутствии дополнительного сопротивления. Рассматривая R'2 как параметр управления, можно построить семейство механических характеристик (рис. 31, г) и учитывая, что R'2 = R'22—R'21 получим уравнение механической характеристики в приращениях:

![]()

Без учета электромагнитных процессов дифференциальное уравнение двигателя

![]()

При частотном управлении (рис. 31, д) управляющим воздействием является частота питающего напряжения /, которой соответствует синхронная скорость 0 = 2 f1/p.

Упрощенно динамика процессов описывается уравнением равновесия моментов (6) и зависимостью (10) момента двигателя М от скольжения S, если двигатель работает на спрямленном участке механической характеристики с нагрузкой от М = 0 до М = = 1,2 Мн. При этом

![]()

где Tф. э = 1/( 0Sкр) — фиктивная электромагнитная постоянная времени; Мф = 2MKp/SKp — фиктивный момент при = 0; Мкр и Sкр — критические момент и скольжение для данной характеристики.

![]()

где Kд.м = / М = о/ Мф—коэффициент передачи двигателя по моменту.

Структурная схема данного двигателя соответствует уравнениям (10) и (11) и идентична структурной схеме двигателей постоянного тока.

Переходя к приращениям в окрестности точки А и полагая, что S = ( 0— )/ о, получим

Агрегатные унифицированные исполнительные механизмы. При

решении задач автоматизации технологических процессов экономически выгодно использовать универсальные регуляторы общепромышленного назначения вместо создания специализированных устройств. Универсальные регуляторы и исполнительные механизмы изготовляют по нормам Государственной системы приборов (ГСП) для создания необходимых воздействий на объект.

Унификация входных и выходных сигналов позволяет сопряжение устройств при создании агрегатных комплексов с широкими функциональными возможностями. Агрегатные исполнительные механизмы могут выполнять как простые операции (открыть—закрыть), так и более сложные (многоступенчатое и пропорциональное перемещение).

С приводом от асинхронных электродвигателей отечественная промышленность выпускает механизмы с постоянной скоростью, различаемые по числу оборотов выходного вала — однооборот-ные и многооборотные.

Однооборотными называют механизмы, у которых рабочий угол поворота выходного вала не превышает 360°, а чаще не более 180°. Наиболее распространены однооборотные исполнительные механизмы ДР, ПР, ИМ, ИМГ, КДУ, МЭК и др. У многооборотных исполнительных механизмов выходной вал за цикл управления делает несколько оборотов. Применяют их обычно для управления задвижками и вентилями, требующими плотной затяжки.

Механизм ДР предназначен для двухпозиционного регулирования и имеет две модификации: с реверсивно поворачивающимся (на угол до 180°) выходным валом и поступательно перемещающимся штоком (ход 19 мм). Асинхронный электродвигатель через редуктор приводит в движение вал, соединенный с рабочим органом, наличие блокировочных устройств позволяет через каждые 180° поворота вала отключать электродвигатель, что дает возможность открывать или закрывать рабочий орган регулятора.

Механизм ИМ (рис. 31, е) — устройство, также предназначенное для статического регулирования. Механизм типа ИМ-2/120 приводится от двухфазного реверсивного конденсаторного двигателя через редуктор. Изменение направления вращения достигается переключением конденсатора С из цепи обмотки W1 в цепь обмотки W2. Эти механизмы снабжены реостатом обратной связи R3 и штурвалом ручной настройки RH.

На валу с кривошипом укреплены два кулачка, воздействующие в крайних положениях на конечные выключатели SQ1, SQ2

и движок сопротивления R3. Наибольший угол поворота — 120° Сопротивление R3 используется для сигнализации о положении регулирующего органа.