- •Глава 1

- •§ 1. Основные понятия, определения и классификация систем автоматики

- •§ 2. Классификация элементов систем автоматического управления

- •§ 3. Принципы схемного отображения технологических объектов, процессов и систем управления

- •Глава 2 воспринимающие элементы систем автоматики

- •§ 4. Воспринимающие элементы перемещений

- •§ 5. Датчики усилий

- •§ 6. Датчики частоты вращения

- •§ 7. Датчики углов поворота

- •§ 8. Воспринимающие элементы температур

- •§ 9. Воспринимающие элементы давления

- •§ 10. Воспринимающие элементы расхода и уровня

- •Глава 3

- •§ 12. Усилительные элементы

- •§ 13. Вычислительные и логические элементы

- •§ 14. Исполнительные устройства с электродвигателями

- •§ 15. Исполнительные механизмы с электромагнитными

- •§ 16. Пневматические и гидравлические исполнительные механизмы

- •§ 17. Регулирующие органы и их характеристики

- •Глава 4 системы автоматического контроля

- •§ 18. Основные понятия об измерениях и средствах измерений

- •§ 19. Структура и назначение систем контроля

- •§ 20. Измерительные схемы и вторичные приборы

- •§ 21. Преобразование сигналов и системы передачи показаний на расстояние

- •§ 22. Автоматический учет сырья

- •§ 23. Автоматический контроль линейных размеров

- •§ 24. Автоматический контроль качества поверхности

- •§ 25. Автоматический контроль температуры

- •3. Приборы для измерения температуры табл

- •§ 26. Автоматический контроль уровня

- •§ 27. Автоматический контроль влажности

- •§ 28. Автоматический контроль расхода и давления

- •§ 29. Автоматический контроль работы оборудования

- •§ 30. Информационно-измерительные системы

- •Глава 5

- •§ 32. Структурные схемы и их преобразование

- •§ 33. Классификация звеньев по динамическим свойствам

- •§ 34. Характеристики автоматических систем управления

- •§ 35. Инженерные методы расчета и выбора регуляторов

- •§ 36. Элементы построения оптимальных систем управления

- •Глава 6

- •§ 37. Основные понятия и определения

- •§ 38. Основные формализованные языки описания логических систем управления

- •§ 39. Синтез однотактных систем логического управления

- •6. Таблица состояний

- •Глава 7

- •§ 41.ГПреимущества автоматизированных производств

- •§ 42. Оптимизационная математическая модель производства

- •§ 43. Производительность автоматизированного оборудования деревообрабатывающих производств

- •§ 44. Влияние надежности на эффективность автоматизации деревообрабатывающих производств

- •Глава 8

- •§ 45. Характеристика производственных процессов и производств

- •§ 48. Регулирование потока и запаса материала

- •§ 49. Технологические основы управления дискретными производственными процессами

- •Глава 9

- •§ 50. Взаимосвязь параметров при механической обработке древесины

- •§ 51. Системы автоматического управления режимами обработки деталей

- •§ 52. Системы автоматической стабилизации частоты вращения исполнительных двигателей

- •§ 53. Особенности динамики систем стабилизации частоты вращения (режимов обработки)

- •§ 54. Оптимизация динамических свойств автоматических систем управления

- •Глава 10

- •§ 55. Типовые блокировочные связи в системах управления

- •7. Основные виды межузловых связей

- •§ 56. Системы управления станками пиления древесины

- •§ 57. Системы управления станками строгальной и фрезерной групп

- •§ 58. Системы управления шипорезными, сверлильными, долбежными и лущильными станками

- •§ 59. Системы управления автоматами на базе механических программоносителей

- •§ 60. Системы программного управления

- •§ 61. Самонастраивающиеся системы управления

- •§ 62. Микропроцессоры и микроэвм в системах управления

- •9. Символьное обозначение команд

- •§ 63. Основные сведения о манипуляторах, роботах и системах управления ими

- •Глава 11

- •§ 64. Классификация станочных линий

- •§ 65. Структура автоматических линий

- •§ 66. Эффективность функционирования автоматических

- •§ 67. Линии раскроя плит

- •§ 68. Линии облицовывания плит

- •§ 69. Линии брусковых деталей

- •§ 70. Линии повторной обработки щитовых деталей

- •§ 71. Линии отделки

- •§ 72. Линии сортировки

- •Глава 12

- •§ 73. Управление загрузчиками автоматических

- •§ 74. Схемы управления разгрузчиками автоматических линий

- •§ 75. Транспортно-ориентирующие устройства автоматических линий и системы управления ими

- •§ 76. Устройства автоматического позиционирования

- •Глава 13

- •§ 77. Характеристика складов деталей и комплектующих изделий

- •§ 78. Системы управления складами

- •§ 79. Автоматизация транспортных работ

- •Глава 14

- •§ 80. Управление процессами сушки в лесосушильных камерах

- •§ 81. Управление процессом сушки в конвейерных сушилках

- •§ 82. Управление процессом сушки в барабанных сушилках

- •§ 83. Управление режимом горячего прессования

- •§ 84. Управление процессами пропарки древесины

П. В, Ползик, А. Г. Молчанов, В. К. Вороницын

АВТОМАТИКА И АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ДЕРЕВО-ОБРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЙ

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов вузов, обучающихся по специальности "Технология деревообработки"

Москва

•Лесная промышленность

1987

УДК 674.02 : 658.011.54/.56 (075.8)

Ползик П. В., Молчанов Л. Г., Вороницын В. К- Автоматика и автоматизация производственных процессов деревообрабатывающих предприятий: Учебник для вузов.— М.: Лесн. пром-сть. — 1987.— 440 с.

Рассмотрены основы теории автоматических и логических систем управления, проблемы автоматизации деревообрабатывающего производства, основы оперативного управления материальными потоками. Описаны устройства систем автоматики в деревообработке, системы автоматического контроля и регулирования работой станков, станков-автоматов, автоматических линий и роботов, системы числового программного регулирования, применение микропроцессоров и микро-ЭВМ в системах управления технологическими процессами.

Для студентов лесотехнических вузов.

Табл. 16, ил. 183, библиогр.— 43 назв.

Рецензенты: кафедра автоматизации технологических процессов Сибирского технологического института, кафедра автоматизации производственных процессов Ленинградской лесотехнической академии им. С. М. Кирова.

п 3002000000—046 зд_87 037(01)—87

Издательство «Лесная промышленность», 1987,

ПРЕДИСЛОВИЕ

В «Основных направлениях экономического и социального развития СССР на 1986—1990 годы и на период до 2000 года» большая роль отведена одному из важнейших направлений развития народного хозяйства страны — автоматизации производственных процессов.

Современное деревообрабатывающее производство характеризуется возрастающей сложностью и многообразием операций и оборудования. Управление таким производством возможно лишь при использовании методов и средств автоматизации, которым должны владеть инженеры технологических специальностей.

Современная автоматика — это отрасль науки, охватывающая широкий круг проблем. Обычно инженеры технологических специальностей не занимаются собственно разработкой и эксплуатацией автоматических устройств, но вместе с тем создание современных автоматических устройств контроля и управления производством невозможно без участия технологов, хорошо представляющих закономерности автоматизируемых процессов.

В соответствии с этим в учебнике отражены основные вопросы теории, расчета и проектирования систем автоматического управления деревообрабатывающих производств. Рассмотрены характерные процессы и технологическое оборудование как объекты автоматизации. Даны основные понятия об измерениях и измерительных приборах, регуляторах, исполнительных механизмах и др. Значительное внимание уделено анализу различных видов автоматических систем в деревообрабатывающих производствах. Приведены типовые схемы автоматизации основных деревообрабатывающих производств.

Настоящий учебник написан в соответствии с программой курса «Автоматика и автоматизация производственных процессов», утвержденной для лесотехнических вузов для специальностей 0902 и 0519.

Введение, главы 1, 2, 8, 9, 10, 14 написаны П. В. Ползиком, главы 4, 5, 6—В. К. Вороницыным, главы 7, 11, 12, 13—Л. Г. Молчановым, глава 3 совместно П. В. Ползиком и В. К- Вороницыным.

Авторы выражают признательность доктору технических наук, проф. Ю. К. Яхонтову и коллективам кафедр автоматизации производственных процессов Ленинградской лесотехнической академии им. С. М. Кирова и Сибирского технологического института за полезные замечания по подготовке рукописи к изданию и будут признательны читателям за советы по улучшению содержания книги.

ВВЕДЕНИЕ

В «Основных направлениях экономического и социального развития СССР на 1986—1990 годы и на период до 2000 года» поставлена задача всесторонней интенсификации экономики на базе ускорения научно-технического прогресса.

Важнейшими направлениями научно-технического прогресса названы широкое освоение передовых технологий, автоматизация и механизация производства. Уровень автоматизации в среднем по народному хозяйству должен возрасти в 2 раза.

Современный этап автоматизации должен опираться на электронизацию народного хозяйства благодаря следующим факторам:

выпуску новых современных ЭВМ, быстрому развитию робототехники, гибких автоматизированных производств, внедрению систем управления с использованием микропроцессоров и микро-ЭВМ;

созданию автоматизированных цехов и заводов, ускорению внедрения автоматизированных методов и средств контроля качества и испытания продукции как составной части технологических процессов;

повышению технического уровня вычислительной техники, приборов и средств автоматизации на основе новейших достижений микроэлектроники, оптоэлектроники, лазерной техники;

опережающему развитию производства быстродействующих управляющих и вычислительных комплексов, периферийного оборудования и программных средств к ним;

электронным устройствам регулирования и телемеханики, исполнительным механизмам, приборам и датчикам систем комплексной автоматизации сложных технологических процессов, агрегатов, машин и оборудования.

Важнейшая цель автоматизации технологических процессов деревообработки — снижение трудоемкости производства, улучшение качества изделий, создание условий труда, сберегающих физические и интеллектуальные силы человека в условиях повторяющихся операций, полное исключение вредных для здоровья человека технологических операций.

За последние 15—20 лет оборудование и технология, механизация и автоматизация деревообрабатывающего производства непрерывно развивались, совершенствовались, что обеспечило значительное повышение производительности и эффективности деревообработки.

Если ранее автоматика эффективно применялась в массовом производстве, то в последнее время с развитием вычислительных машин и устройств возможности автоматики резко расширились и стало возможным применять ее в любых производствах.

Это определило этапы автоматизации технологических процессов. На первом этапе основным направлением была автоматизация цикла работы машин, создание машин-автоматов и полуавтоматов.

На втором этапе автоматизации создаются автоматизированные системы машин, автоматические линии, выполняющие разнообразные операции (обработка, контроль, сборка и т. д. ).

На данном этапе для обеспечения функционирования автоматических линий создавались и достаточно широко применялись различные по сложности манипуляторы.

Развитие автоматических линий вызвало создание новых систем автоматического управления циклами и режимами работы линий и оборудования, входящего в ее состав, на базе электрических, гидравлических и пневматических автоматических устройств.

Третьим этапом является комплексная автоматизация производственных процессов — создание автоматизированных участков, цехов, заводов.

Первыми мобильными системами стали системы числового программного управления станками, машинами, обрабатывающими центрами. Применение роботов и робототехнических комплексов с системами управления на базе микропроцессоров и микро-ЭВМ позволит создать гибкие производственные системы.

Параллельно создаются и широко внедряются автоматизированные системы управления технологическими процессами (АСУ ТП), позволяющие оптимизировать процессы и создавать условия повышения экономической эффективности производства.

Одновременно развивались автоматизированные системы управления предприятиями (АСУ П), решающие организационно-экономические задачи.

Объединение АСУП и АСУ ТП в единую интегрированную систему — одно из главных направлений автоматизации производства. Если на первом этапе ЭВМ использовалась для автоматизации подготовки программ для станков с программным управлением, то дальнейшая автоматизация связана с групповым непосредственным управлением от ЭВМ станками и другим оборудованием, применением роботов для выполнения вспомогательных и транспортных операций, созданием автоматизированных сортировочных площадок и складов. Все это привело к созданию комплексно-автоматизированных цехов и участков.

Таким образом, автоматизация технологических процессов на современном этапе предполагает широкое внедрение вычислительной техники в системах управления, которые должны решать задачи автоматизации основного технологического оборудования, вспомогательных операций с помощью роботов, контроля, анализа и управления технологическими процессами на основе математических методов и применения ЭВМ, автоматизации проектирования автоматизированных процессов и т. д.

Создание современных автоматических систем и устройств, зачастую влияющих на конструкции машин, невозможно без участия инженеров-технологов и механиков, знающих закономерности автоматизированных технологических процессов и объектов. Чтобы принимать активное творческое участие в создании автоматизированных технологических комплексов, машин и добиться наибольшего эффекта от внедрения автоматики, инженер-технолог и инженер-механик должны:

иметь представление о тенденциях развития автоматики и возможностях применения вычислительной техники, основных положениях построения АСУ ТП;

знать принципы действия и возможности средств автоматики, элементы теории регулирования и основные принципиальные варианты построения систем;

уметь экспериментально или теоретически получить математическое описание объекта управления, обосновать требования к качеству регулирования и составить принципиальную схему контроля и управления.

Основная цель учебника — не выдача готовых решений, а выявление наиболее существенных вопросов и ознакомление с методами решения задач, возникающих при автоматизации.

Приведенные схемы автоматизации следует рассматривать как некоторые варианты решений, которые при определенных условиях целесообразно изменять и совершенствовать.

В 1765 году И. И. Ползунов изобрел автоматический регулятор питания парового котла. В 1784 году Д. Уатт разработал центробежный регулятор скорости паровой машины. Первыми автоматическими устройствами в электротехнике были регулятор напряжения Э. X. Ленца и Б. С. Якобц и регулятор для дуговых ламп В. Н. Чиколева.

Первые фундаментальные работы по теории регулирования опубликованы Д. С. Чижовым (1823) и Д. К. Максвеллом (1866), А. Вышнеградский (1876) выполнил системный подход к проблеме регулирования, рассмотрев регулятор и машину как единую динамическую систему. Теория устойчивости динамических систем разработана А. М. Ляпуновым (1892).

Советские ученые внесли большой вклад в научное обоснование, теоретическую разработку, практическое применение систем автоматики и телемеханики.

Фундаментальные научные работы советских ученых в области автоматических систем позволили успешно развивать прикладные направления в автоматике и автоматизации производственных процессов всех отраслей народного хозяйства.

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ О СИСТЕМАХ АВТОМАТИКИ

§ 1. Основные понятия, определения и классификация систем автоматики

Обеспечить нормальный ход технологических и производственных процессов возможно, если величины, характеризующие эти процессы, удовлетворяют соответствующим требованиям.

Необходимость стабилизации параметров или изменения их в соответствии с каким-либо законом возникает в самых разнообразных отраслях техники. Так, в сушильных камерах должны поддерживаться постоянными температура и влажность; стабилизация скорости подачи в деревообрабатывающих станках; давление в системах гидропрессов должно изменяться по заданному закону при прессовании плит и т. д.

Сами объекты, в которых протекают процессы, не могут устранить отклонение режима от заданного, вызываемое различными причинами. Поэтому объекты снабжают управляющими или регулирующими органами, воздействуя на которые можно изменять режим работы и управлять процессом.

Создание условий, обеспечивающих требуемое протекание процесса, называется управлением. Управление может быть ручным или автоматическим. При ручном управлении на управляющий орган воздействует человек, наблюдающий за ходом процесса и его отклонениями. При автоматическом управлении на управляющий орган воздействует специальное автоматическое устройство без участия человека.

Объект, в котором осуществляют управление, называется управляемым. Величины, характеризующие процесс в объекте, которые необходимо стабилизировать или изменять по заданному закону, — управляемые величины (параметры).

Объекты, способные

восстанавливать прежнее состояние

после устранения причин, вызвавших

изменение этого состояния, считают

устойчивыми. Эти объекты принципиально

могут работать без автоматических

регуляторов (электродвигатель по

отношению к скорости

![]() ).

).

Если установившееся значение

состояния объекта зависит от момента

прекращения действия возмущения, объект

можно назвать нейтральным (электродвигатель

по отношению к углу поворота вала

![]() 0).

Для данных объектов необходим регулятор

для восстановления режима.

0).

Для данных объектов необходим регулятор

для восстановления режима.

К неустойчивым объектам относят объекты, в которых регулируемый параметр после устранения возмущений стремится к установившемуся значению.

Процесс перехода системы из одного устойчивого состояния в другое устойчивое состояние называется переходным процессом.

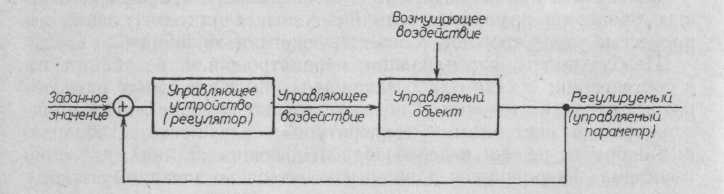

Управляемый объект вместе с присоединенным к нему управляющим устройством образуют автоматическую систему (рис. 1).

Автоматические системы подразделяют на две группы: системы автоматического управления — обеспечивают изменение по какому-либо закону управления, который они воспроизводят с наибольшей точностью без непосредственного

участия человека, с помощью специальных автоматических

Рис. 1. Автоматическая система управления

устройств; системы автоматического регулирования — обеспечивают поддержание заданного значения параметра без непосредственного участия человека, с помощью автоматических устройств.

Воздействием в автоматике называют факторы, влияющие на состояние управляемого объекта или системы. Воздействия могут быть управляющими U (u1, u2, …, uk) или возмущающими Z (z1 z2, . . . , zl).

Входные сигналы X (х1, х2, . . . , хп) — это возмущающие и регулирующие (управляющие) воздействия. Выходные сигналы Y (у1, у2, . . . , ут) — управляемые параметры, изменение которых является следствием воздействия входных сигналов.

Объекты и системы, в которых влияние случайных возмущающих параметров велико, называют стохастическими. Объекты и системы, в которых параметры состояния однозначно определены заданием входных и управляющих воздействий, называют д е -терминированными.

Различают объект или систему с сосредоточенными и распределенными параметрами. В первом случае изменение параметров, характеризующих состояние, происходит только во времени (например, частота вращения вала двигателя); во втором—во времени и пространстве, т. е. эти параметры могут являться функциями пространственных координат объекта (например, температура по длине сушильного барабана).

Автоматические системы отличаются друг от друга объектами управления, физической природой управляемых величин, конструкциями элементов управляющих устройств, решаемыми задачами,

характером воздействия между объектом и управляющим устройством.

Классификация автоматических систем, приведенная ниже, основана на признаках, имеющих практическое значение.

Характер алгоритма функционирования. Здесь различают: системы стабилизации — предназначены для поддержания с заданной точностью значений управляемой величины х (t)= const;

уст

=

х (t)

— у (t)

уст

=

х (t)

— у (t)

yдоп;

yдоп;

Рис. 2. Система адаптивного управления

системы

программного

управления

— обеспечивают

изменение задающим воздействием

управляемого параметра по

заданной программе во времени: х

(t)

= f

(t);

![]() yуст

=

x

(t)-

y

(t)

yуст

=

x

(t)-

y

(t)

![]() yдоп,

f

(t)

—

программа, заранее известная функция

времени;

yдоп,

f

(t)

—

программа, заранее известная функция

времени;

следящие системы — решают задачу изменения управляемого параметра в соответствии с заранее неизвестной функцией времени f (t), определяемой задающим воздействием: х (t) = f (t); yуст = x (t)- y (t) yдоп;

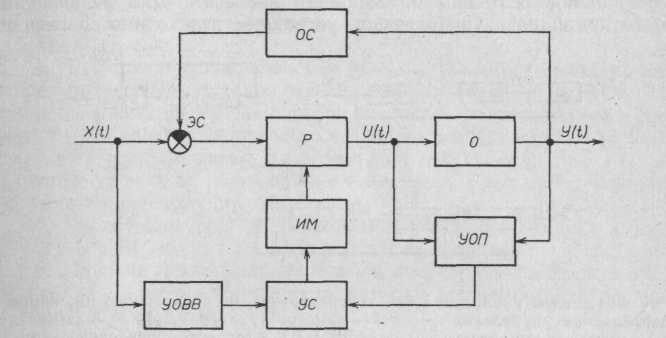

системы адаптивного управления — основаны на принципе адаптации, обеспечивающем накопление и немедленное использование текущей информации для изменения параметров, структуры системы и управляющих воздействий с целью устранения неопределенности из-за недостаточной априорной информации и оптимизации избранного показателя качества (рис. 2).

На рис. 2 показано, что, кроме обычной системы регулирования, состоящей из объекта О, регулятора Р, устройства обратной связи ОС, элемента сравнения ЭС, система содержит устройства: оценки процесса (УОП) и оценки внешних воздействий (УОВВ), синтеза (УС) требуемых настроек параметров, структуры и выдает команду исполнительному механизму ИМ.

2. Принцип управления, Этот признак определяет, как и на основе какой информации формируется управляющее воздействие

в системе. Одним из основных признаков, характеризующих принцип управления, является требуемая для выработки управляющего воздействия рабочая информация, а следовательно, и конфигурация цепей передачи воздействия в системе. Построение систем основывается на ряде общих принципов управления: по отклонению, по возмущению, комбинированному, адаптивному.

Управление по отклонению основано на формировании управляющего воздействия на базе информации об отклонении управляемой величины от заданного значения. Для реализации этого принципа в управляющем устройстве необходимо сравнение

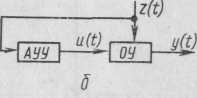

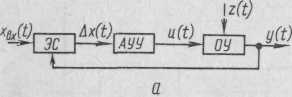

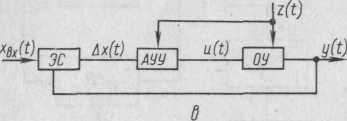

Рис. 3. Системы управления по отклонению (а), по возмущению (б), комбинированного управления (в); ЭС — элемент сравнения; АУУ — автоматическое управляющее устройство; ОУ — объект управления

действительного значения управляемой величины с заданным и управление объектом по результатам сравнения и(t) = f [у (t - x (t)]= =f [ х (t)].

Таким образом, характерным признаком систем, построенных на основе рассматриваемого признака, является наличие обратной связи или замкнутого контура (рис. 3, а). Обратной называют связь, с помощью которой информация об управляемом параметре передается с выхода системы (звена) на вход управляющего устройства. Обратные связи могут быть положительные x (t) = =[y (t) + х (t)] и отрицательные x (t) = =[y (t) - х (t)], жесткие и гибкие.

При жестких связях характер передаваемого сигнала не изменяется и они действуют при установившемся и переходном режимах. Гибкие связи изменяют характер передаваемого сигнала. Обычно они передают скорость изменения сигнала (производную) и работают только в переходных режимах.

Принцип управления по отклонению универсален и весьма эффективен, поскольку алгоритм управления формируется независимо от причин, вызвавших отклонение управляемого параметра.

Управление по возмущению, или принцип компенсации возмущений (рис. 3, б), состоит в том, что управляющее воздействие в системе вырабатывается в зависимости от результатов измерения возмущения z (t), действующего на объект. Системы, построенные по этому принципу, обратных связей не имеют и рабо-

тают с разомкнутой цепью. Они могут строиться как системы компенсации или системы программного управления. В системах компенсации управляющее воздействие будет u(t) =f [z(t)] или u(t) =f [x(t), z(t)]. Достоинство систем — высокое быстродействие, но плохая избирательность. Не все возмущения можно измерить.

Комбинированное управление сочетает в себе принцип управления по отклонению и возмущению (рис. 3, в): u(t)= =f [ x(t), z(t)]. Системы имеют высокое быстродействие и точность. Действие неучтенных возмущений в системе ослабляется обратной связью.

Свойства в установившемся режиме. По этому признаку си стемы по величине установившейся ошибки подразделяют на ста тические и астатические. Если при постоянном задающем воздейст вии х (t) = const установившаяся ошибка не равна нулю у

0,

такую

систему называют статической,

а если при х

(t)

=

=

const

y

=

0, ее называют астатической

по отношению

к

рассматриваемому воздействию.

0,

такую

систему называют статической,

а если при х

(t)

=

=

const

y

=

0, ее называют астатической

по отношению

к

рассматриваемому воздействию.Число контуров регулирования. Различают однокон турные и многоконтурные системы.

Наличие и вид вспомогательной энергии. В системах пря мого действия мощности датчика достаточно для переме щения регулирующего органа (поплавок, связанный с клапаном), системы косвенного действия используют посторон ний источник энергии (электрический, гидравлический и пневма тический).

Принцип формирования сигналов. Системы делятся на не прерывные и дискретные. На базе непрерывного из мерения технологического параметра формируется непрерывное воздействие на исполнительный механизм. Во втором случае воз действие осуществляется через определенные промежутки времени или по достижении параметром определенного уровня.

Число регулируемых величин. Системы могут быть одно мерными, когда у = f (х), и многомерными, когда параметров несколько. Системы выполняют несвязанное или связанное регулирование (сушильные барабаны, су шильные камеры и т. д.).

Зависимость выходных параметров от входных. Различают линейные и нелинейные системы.

Выполняемые функции [2]. Здесь можно выделить:

системы автоматического контроля включают » автоматические сигнализацию, измерение и сбор информации. Автоматическая сигнализация предназначена для оповещения персонала о значениях контролируемых параметров (нормальные, предельные, аварийные), месте и характере нарушения технологического процесса. Сигнализация о нормальном состоянии реализуется путем индикации, предупредительная и аварийная сигнализации обычно звуковые (сирена, звонок), дублируется индикацией.

Автоматическое измерение применяют для измерения и передачи на измерительные показывающие и регистрирующие приборы значения физических величин, характеризующих технологический процесс. Автоматический сбор информации реализуется информационно-измерительными устройствами и применяется для получения информации о ходе технологического процесса. Наиболее перспективной является информационно-измерительная система, построенная на базе микро- или мини-ЭВМ;

системы дистанционного управления управляют машинами, агрегатами на расстоянии. Команды на управление подаются персоналом по электрическим проводам с помощью командной аппаратуры (кнопки, ключи и т. д.);

системы автоматического управления на базе комплекса технических средств и методов обеспечивают управление объектами без участия человека (см. § 32).

10. Степень автоматизации производственных процессов. Различают частичную, комплексную и полную автоматизацию. Для частичной автоматизации характерна автоматизация отдельных операций или агрегатов. Она облегчает труд человека, но не освобождает от участия в производственном процессе. Комплексная автоматизация предполагает автоматическое выполнение комплекса операций. Функции человека сводятся к наблюдению за ходом процесса и изменением режима работы автоматических устройств с целью достижения лучших технико-экономических показателей. Полная автоматизация обеспечивает выполнение функций выбора и согласование режимов работы отдельных машин и агрегатов с помощью специальных автоматических устройств без участия человека. За персоналом остаются функции периодического осмотра, ремонта, перестройки на новый режим работы.

Системы телемеханики отличаются от систем дистанционного управления тем, что имеют передающие, принимающие устройства и каналы (линии) связи. Вся информация, команды управления шифруются на передающем и дешифруются на принимающем устройствах. В качестве каналов связи используют проводную связь или радиосвязь. Телеуправление применяют обычно в комплексе с телеизмерением и телесигнализацией.

Автоматизированные системы управления технологическими процессами (АСУ ТП) включают измерительно-преобразовательную аппаратуру, вычислительную технику, исполнительные устройства и регулирующие органы.

АСУ ТП формирует управляющие воздействия, обеспечивающие оптимальные условия протекания технологических процессов с участием операторов и частично автоматически. Автоматизированные системы управления предприятием (АСУП) — это системы управления производственно-хозяйственной деятельностью, включающие интегрированную обработку с целью автоматизации информационных процессов на предприятии для совершенствования управления, повышения оперативности, поиска рациональных решений.