- •Сущность и структура производственного процесса, классификация по основным признакам.

- •Сущность и структура производственного цикла. Основные направления и эффективность сокращения длительности производственного цикла.

- •Последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •Параллельный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •Параллельно-последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •6. Расчет и анализ производственного цикла сложного производственного процесса

- •Основные принципы организации производственного процесса, их сущность и влияние на экономические, организационные и социальные результаты работы предприятия.

- •Определение типа производства и технико-экономическая характеристика типов производства.

- •Основные этапы жизненного цикла изделия и их сущность.

- •10 .Сущность и структура технической подготовки производства.

- •Сущность, задачи и основные этапы конструкторской подготовки производства.

- •12. Основные требования, предъявляемы к конструкции новой машины.

- •Конструкторская унификация и стандартизация: показатели и эффективность

- •14. Использование функционально-стоимостного анализа при создании новой техники

- •Основные способы перехода на выпуск новой техники, их преимущества и недостатки.

- •Организация перехода на выпуск новой продукции

- •Динамика технико-экономических показателей и планирование удельных затрат производства в период освоения новой продукции

- •16.. Содержание и основные этапы технологической подготовки производства.

- •Сущность и основные требования, предъявляемые к разработке технологических процессов изготовления новой техники и основные показатели ее оценки.

- •Экономическая оценка и выбор технологических вариантов

- •19.Сущность и основные признаки поточного производства, разновидности поточных линий и их классификация.

- •Особенности организации и методика определения основных параметров работы однопредметных поточных линий.

- •Особенности организации и методика определения основных параметров работы многопредметных поточных линий

- •Сущность, задачи и основные формы организации ремонтных работ на предприятиях машиностроения.

- •Сущность и основные нормативы системы планово-предупредительного ремонта и технического обслуживания оборудования (ппр).

- •Основные направления повышения эффективности работы ремонтного хозяйства.

- •0 Передовом зарубежном опыте эксплуатации и ремонта оборудования

- •Сущность и основные задачи инструментального хозяйства. Основные методы определения потребности в инструменте.

- •26. Организация эксплуатации инструмента. Понятие об оборотном фонде инструмента и методика его определения.

- •27. Организация транспортного хозяйства: основные формы организации перевозки грузов и расчет количества транспортных средств различного вида.

- •Организация работы энергетического хозяйства предприятия. Виды энергии, порядок расчета потребности и учета расхода, основные направления экономии.

- •29.Управление качеством продукции на предприятии: показатели качества, система качества и сертификация продукции.

- •30.Особенности прогнозирования и планирования качества продукции на предприятии.

Параллельно-последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

Временные связи в производственном процессе выступают прежде всего в виде календарного периода, в течение которого осуществляется преобразование ресурсов в продукцию (изготовление единицы продукции). Этот период называют временем производства (длительностью производственного цикла). Данное понятие относится как к готовому продукту, так и к отдельным его частям.

Время производства состоит из двух основных периодов — рабочего и естественного. Рабочий период — это время, в течение которого преобразование материальных ресурсов в готовый (конечный или частичный) продукт осуществляется в результате технических, энергетических и трудовых процессов. Во время естественных процессов преобразование материальных ресурсов происходит под воздействием сил природы (старение, сушка, остывание и др.).

Время производства оказывает большое влияние на эффективность производства, поскольку с его увеличением возрастает сумма средств, связанных в производственном процессе. Поэтому предприятие заинтересовано в сокращении времени производства.

Время, в течение которого над предметами труда непосредственно не совершается никаких действий, называется временем перерывов. Оно состоит из перерывов в течение рабочего (режимного) и нерабочего времени. Первые — это время между окончанием обработки детали на предыдущей операции и началом следующей (межоперационные перерывы); вторые связаны с режимом производственного подразделения (перерывы между сменами, выходные, праздничные дни и т.п.).

Межоперационные перерывы складываются из времени:

ожидания каждой деталью начала операции и после нее до тех пор, пока не будет обработана последняя деталь заданной партии (перерыв партионности);

ожидания на рабочем месте, занятом изготовлением других деталей; они возникают в том случае, если предыдущая операция заканчивается раньше, чем рабочее место освобождается для последующей операции;

пролеживания деталей перед сборкой или в ожидании комплектования в сборочную единицу, пока не будут закончены другие, более трудоемкие, детали, входящие в этот комплект (перерыв комплектации).

На длительность межоперационных перерывов, а следовательно, и производственного цикла, большое влияние оказывают способы передачи обрабатываемых деталей с предыдущей операции на последующую. Эти способы называют видами движения предметов труда в производственном процессе. В машиностроении применяют три основных вида движения предметов труда: последовательный, параллельный, параллельно-последовательный.

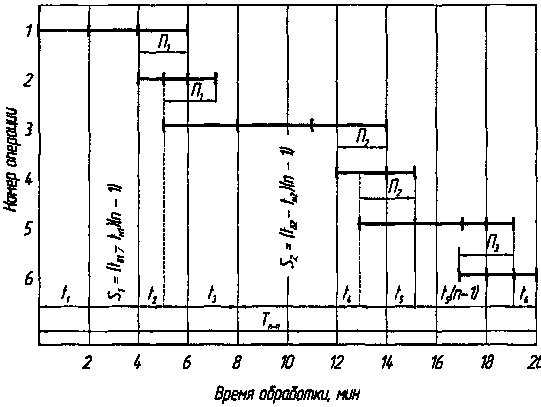

При параллельно-последовательном движении (рис. 4.18) обработка партии деталей организуется так, что на каждом рабочем месте работа идет без перерывов, но обработка первой детали на последующей операции начинается раньше, чем закончена обработка последней детали на предыдущей операции, т.е. имеет место параллельная обработка одной и той же партии деталей на смежных операциях. При этом возможны три вида сочетаний продолжительности смежных операций:

продолжительности смежных операций (как предыдущей, так и последующей) одинаковы; в этом случае между ними организуется параллельная обработка деталей, которые могут передаваться поштучно;

продолжительность последующей операции меньше продолжительности предыдущей. Момент начала обработки первой детали на последующей операции устанавливается таким образом, чтобы к моменту окончания обработки последней детали партии на предыдущем рабочем месте на последующем были обработаны все детали этой партии, кроме последней (см. рис. 4.18, операция 2). Время задержки начала обработки («сдвиг») 5, определяется по графику или по формуле

Si = (tбi – tмi)(n – 1),

где tбi, tмi — продолжительность соответственно большей и меньшей смежных операций;

3) продолжительность последующей операции больше продолжительности предыдущей. Обработка первой детали на следующем рабочем месте может быть начата сразу же после обработки на предыдущем (см. рис. 4.18, операции 2 и 3).

График параллельно-последовательного движения показывает, что сочетание ббльших и меньших или одинаковых по длительности операций происходит с перекрытием времени обработки, возникающим дважды: при выполнении короткой операции с предыдущей и с последующей. Численно это «перекрытие» (Пi) равно длительности обработки на короткой операции (tкр i), умноженной на число деталей в партии без одной, т.е. Пi = (n - 1)tкр i. Общее время перекрытия по всем операциям

Рис. 4.18. График параллельно-последовательной обработки партии деталей: S1, S2 — продолжительность смещений (сдвигов) при сочетании соответственно большей и меньшей операций; П1, П2, П3 — время «перекрытия» (параллельной обработки) при сочетании меньшей и большей операций

![]() ,

,

где к — количество сочетаний обработки коротких операций с более продолжительными, численно равное их числу без одной.

Общая длительность цикла обработки при параллельно-последовательном движении

![]() . (4.7)

. (4.7)

Длительность цикла при таком движении меньше, чем при последовательном, на величину суммарного перекрытия (параллельности).

В частных случаях, когда время обработки последовательно уменьшается или увеличивается от операции к операции либо сначала последовательно увеличивается (t1>t2>t3>...>tn), а затем уменьшается (t1<t2<t3<...<tn), время сдвигов при параллельно-последовательном движении перекрывается временем ожидания обработки. Длительность цикла равна длительности его при параллельной обработке. В этих случаях при организации процесса следует отдать предпочтение параллельно-последовательной обработке деталей (будут отсутствовать простои рабочих мест).

Отношение длительности цикла при параллельном и параллельно-последовательном движении к длительности цикла при последовательном принято называть коэффициентом параллельности:

Кпар 2 = Тп-п/Тпосл

При прочих равных условиях коэффициент параллельности тем выше, чем больше размер партии.

Формулы справедливы только при поштучной передаче деталей с одного рабочего места на другое, что допустимо только при небольших размерах партии (п). При больших значениях п передача деталей при параллельном и параллельно-последовательном движении может осуществляться передаточными или транспортными партиями (р), которые должны быть меньше и кратны п. В этом случае:

![]() (4.9).

(4.9).

Из формулы (видно, что передача деталей партиями по сравнению с поштучной увеличивает длительность производственного цикла обработки при любом виде движения.

Длительность технологического цикла при параллельно-последовательном виде движения аналитически определяется как:

,

мин.

,

мин.

Аналитический расчет длительности производственного цикла в днях:

,

дней

,

дней

где

![]() – длительности коротких

операций

в паре смежных операций.

– длительности коротких

операций

в паре смежных операций.

![]() -1

– количество сочетаний коротких операций

по сравнению с длинными.

-1

– количество сочетаний коротких операций

по сравнению с длинными.

Как параллельное, так и параллельно-последовательное движение требует тщательного согласования производственного процесса во времени.

Рассматривая виды движения, нельзя не заметить одной важной особенности: пролеживание деталей обусловлено организацией обработки партиями. Другими словами, первый принцип эффективной организации производственных процессов (принцип партионности) вступил в противоречие с другими принципами (непрерывности и параллельности). Это противоречие полностью устраняется в поточном синхронизированном производстве, где движение предметов труда организуется поштучно, а в других типах производства оно сводится к минимуму путем определения оптимального размера партии, при котором имеет место наиболее рациональное сочетание экономии от повышения партионности и уменьшения потерь из-за увеличения в связи с этим длительности производственного цикла.