- •Сущность и структура производственного процесса, классификация по основным признакам.

- •Сущность и структура производственного цикла. Основные направления и эффективность сокращения длительности производственного цикла.

- •Последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •Параллельный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •Параллельно-последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •6. Расчет и анализ производственного цикла сложного производственного процесса

- •Основные принципы организации производственного процесса, их сущность и влияние на экономические, организационные и социальные результаты работы предприятия.

- •Определение типа производства и технико-экономическая характеристика типов производства.

- •Основные этапы жизненного цикла изделия и их сущность.

- •10 .Сущность и структура технической подготовки производства.

- •Сущность, задачи и основные этапы конструкторской подготовки производства.

- •12. Основные требования, предъявляемы к конструкции новой машины.

- •Конструкторская унификация и стандартизация: показатели и эффективность

- •14. Использование функционально-стоимостного анализа при создании новой техники

- •Основные способы перехода на выпуск новой техники, их преимущества и недостатки.

- •Организация перехода на выпуск новой продукции

- •Динамика технико-экономических показателей и планирование удельных затрат производства в период освоения новой продукции

- •16.. Содержание и основные этапы технологической подготовки производства.

- •Сущность и основные требования, предъявляемые к разработке технологических процессов изготовления новой техники и основные показатели ее оценки.

- •Экономическая оценка и выбор технологических вариантов

- •19.Сущность и основные признаки поточного производства, разновидности поточных линий и их классификация.

- •Особенности организации и методика определения основных параметров работы однопредметных поточных линий.

- •Особенности организации и методика определения основных параметров работы многопредметных поточных линий

- •Сущность, задачи и основные формы организации ремонтных работ на предприятиях машиностроения.

- •Сущность и основные нормативы системы планово-предупредительного ремонта и технического обслуживания оборудования (ппр).

- •Основные направления повышения эффективности работы ремонтного хозяйства.

- •0 Передовом зарубежном опыте эксплуатации и ремонта оборудования

- •Сущность и основные задачи инструментального хозяйства. Основные методы определения потребности в инструменте.

- •26. Организация эксплуатации инструмента. Понятие об оборотном фонде инструмента и методика его определения.

- •27. Организация транспортного хозяйства: основные формы организации перевозки грузов и расчет количества транспортных средств различного вида.

- •Организация работы энергетического хозяйства предприятия. Виды энергии, порядок расчета потребности и учета расхода, основные направления экономии.

- •29.Управление качеством продукции на предприятии: показатели качества, система качества и сертификация продукции.

- •30.Особенности прогнозирования и планирования качества продукции на предприятии.

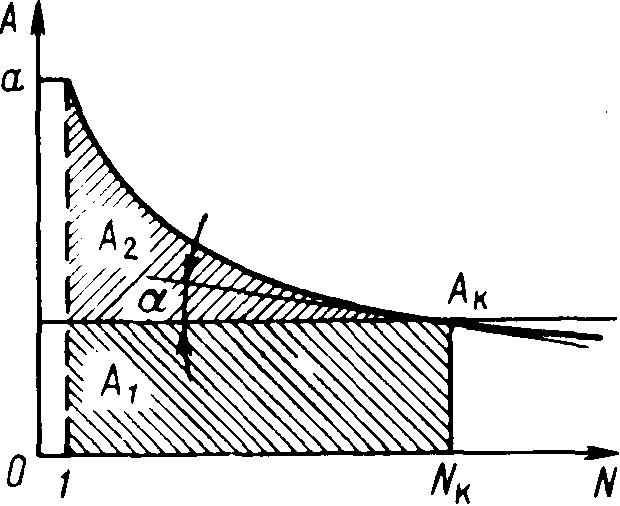

Динамика технико-экономических показателей и планирование удельных затрат производства в период освоения новой продукции

Зависимость затрат от порядкового номера осваиваемого изделия может быть описана в виде степенной функции

Ai = ai Ni-b,

где Ai — удельные затраты (трудоемкость, материалоемкость, себестоимость и т.п.) на изготовление единицы изделия i-го наименования с порядковым номером Ni в суммарном объеме выпуска; аi — затраты на изготовление изделия с Ni = 1; b - показатель степени, характеризующий крутизну зависимости Ai = f(Ni).

Для планирования рекомендуется строить кривые освоения от известного (заданного) конечного значения удельных затрат Аk, которое должно быть достигнуто при установившемся серийном выпуске новых изделий:

А = Аk (Nk/N)b = Ak (N/Nk)-b.

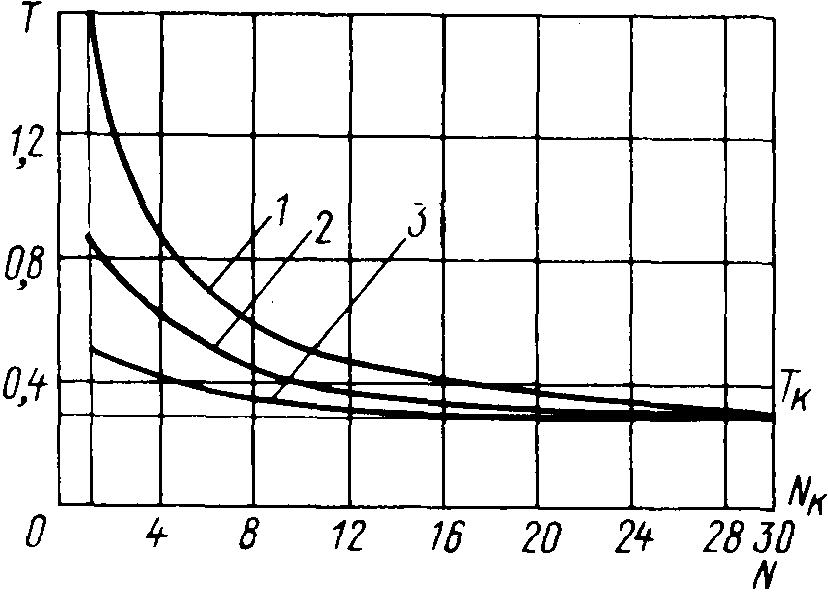

Кривые освоения: 1– b = 0,514; Koc= 0,7; 2 - b = 0,32; Кос= 0,8; 3 - b = 0,15; Кос= 0,9 |

Изменение затрат на производство в процессе освоения изделия

|

16.. Содержание и основные этапы технологической подготовки производства.

Технологическая подготовка производства охватывает все работы, связанные с освоением в производстве машин новой конструкции. Основным ее содержанием является:

разработка и выбор оптимальных технологических процессов, оборудования и методов контроля;

разработка технологической оснастки и нестандартного (специального) оборудования и методов их изготовления;

разработка норм затрат труда, материалов, необходимых для изготовления изделия в целом и его отдельных частей;

разработка проекта планировок и реконструкции цехов и участков в связи с переходом к изготовлению новой машины;

выверка, наладка, доводка разработанной технологии и другие работы, связанные с освоением нового изделия в производстве.

Кроме того, в состав технологической подготовки входят работы по усовершенствованию действующих технологических процессов и по технологической стандартизации и типизации.

Таким образом, технологическая подготовка решает большой круг технических и организационных задач по достижению запроектированных технических и экономических параметров новой машины и непрерывному их совершенствованию в процессе производства, что обеспечивает улучшение таких важнейших показателей работы предприятия, как рост производительности труда, снижение себестоимости, повышение фондоотдачи и рентабельности производства, уменьшение длительности производственного цикла и др. Эти задачи решаются следующим образом:

получение деталей с необходимыми точностью, чистотой, стойкостью и другими свойствами из заготовок с минимальными припусками на обработку, чтобы достичь минимального расхода материалов, труда и средств на их изготовление;

максимальная реализация принципов организации идеального производства, чтобы обеспечить большую степень прямоточности, непрерывности, пропорциональности, параллельности и ритмичности производственного процесса;

наиболее полные загрузка действующего оборудования и использование площадей, чтобы достичь максимальных фондоотдачи и рентабельности производства;

снижение расходов сырья, материалов, энергии, затрат труда на изготовление деталей и сборку машин и на саму технологическую подготовку, чтобы обеспечить непрерывное повышение экономической эффективности производства.

Экономичность технологии достигается реализацией таких принципов технологического проектирования, как малооперационность, совмещение, концентрация, непрерывность, перекрываемость операций, а также замкнутость технологического процесса.

При прочих равных условиях технологический процесс тем экономичнее, чем меньше в нем операций. Однако применение малооперационной технологии нередко требует использования более сложного оборудования и технологической оснастки, новых методов получения деталей. Большие возможности в реализации малооперационности дает применение новейшего металлообрабатывающего оборудования — обрабатывающих центров, станков с ЧПУ, гибких производственных модулей и комплексов, ГПС.

Большой эффект дает перераспределение операций по изготовлению продукции против хода технологического процесса, т.е. с конечных на начальные стадии изготовления. Применительно к машиностроительному производству это означает максимально возможный перенос операций со сборочного производства в механическое, а из последнего — в заготовительное. Такой перенос обеспечивает резкое снижение как материальных, так и трудовых ресурсов, поскольку начальные процессы более экономичны и высокопроизводительны, чем конечные. Еще больший эффект достигается при переносе начальных операций машиностроительного процесса (получение заготовок) на конечную стадию металлургического производства — прокатку. Получение катаных заготовок таких деталей, как валы, ролики, оси, винты, сверла и другие, методом прокатки обеспечивает снижение отходов металла по сравнению с ковкой, штамповкой в 2-3 раза и повышение производительности труда при изготовлении деталей в 6—10 раз.

Принцип совмещения в машиностроительном производстве предполагает объединение операций получения заготовок, обработки деталей, а в некоторых случаях — и сборки изделия в едином производственном процессе. Это также обеспечивает экономию материальных и трудовых ресурсов. Например, изготовление 10 тыс. т готовых деталей методом порошковой металлургии (спекание из железного порошка) высвобождает около 2 тыс. рабочих, 2 тыс. металлорежущих станков, обеспечивает экономию 20 тыс. т проката (в 10—15 раз больше, чем при переносе обработки из механического цеха в кузнечно-штамповочный).

Концентрация операций позволяет одновременную обработку детали многими одинаковыми инструментами, либо нескольких плоскостей разными инструментами, либо многих деталей одним инструментом, что дает возможность значительно сократить время обработки и расширить область применения специального и специализированного оборудования (автоматических линий, агрегатных многопозионных и автоматизированных станков).

Непрерывность процесса, которая исключает перерывы в работе между операциями, обеспечивает увеличение производительности, сокращение цикла обработки и повышение эффективности производства.

Перекрываемость вспомогательных и ручных операций основными машинными или аппаратурными, предполагает осуществление вспомогательных операций во время выполнения основных (контроль во время обработки, совмещение перемещения от операции к операции с обработкой, выполнение ручных операций во время машинно-автоматической работы станка и т.д.). Это позволяет сократить цикл обработки, обеспечить многостаночное обслуживание, облегчить условия труда и тем самым повысить его производительность.

Замкнутость процесса создает условия для применения безотходной технологии, при которой обеспечивается наиболее полное использование поступивших на предприятие сырья, материалов, топлива.

Технологическая подготовка производства новой машины состоит из четырех основных разделов:

1) разработка технологической документации;

2) проектирование технологической оснастки и нестандартного (специального) оборудования;

3) изготовление технологической оснастки и специального оборудования;

4) наладка запроектированного технологического процесса в условиях установившегося серийного или массового производства.

Конкретное содержание разделов, а также объем работ по технологической подготовке производства зависят от сложности машины и типа производства. В единичном производстве, где преобладает децентрализованное укрупненное технологическое проектирование, низка технологическая оснащенность и используется универсальное оборудование, объем работ по технологической подготовке минимален, поэтому затраты здесь не превышают 25 % всех затрат на техническую подготовку производства новых изделий. В серийном производстве технологический процесс более детализирован, выше оснащенность производства, в результате чего затраты на осуществление этой фазы технической подготовки производства достигают 50 % общих затрат. В массовом производстве требуется максимальная детализация и особая тщательность разработки технологического процесса, должна быть обеспечена высокая степень технологической оснащенности производства, на что требуются большие затраты, удельный вес которых достигает 75 % всех затрат на техническую подготовку. Поэтому технологическая подготовка осуществляется в наиболее полном объеме, по всем разделам, этапам и стадиям работ, характеристика которых приводится ниже.

Разработка технологической документации состоит из двух основных стадий — предварительного и рабочего проектов, осуществляемых параллельно с разработкой эскизного, технического проекта и рабочих чертежей при конструкторской подготовке производства.

На первой стадии технологи знакомятся с особенностями будущей машины и ее основных сборочных единиц и деталей, подбирают материалы для оценки технологичности конструкций, выясняют с конструкторами возможные пути развития конструкции с целью максимального использования освоенных и типовых процессов, имеющегося оборудования, технологической оснастки. Выясняется также, какие потребуются новые процессы, оборудование и технологическая оснастка. На основе изучения конструкции будущей машины и технологического анализа технологическая служба разрабатывает предварительный проект, предназначенный для проверки технологичности конструкции машины на стадиях эскизного и технического проектов конструкторской документации и разработки рабочей документации.

Предварительный проект должен содержать перечень: специальных технологических процессов; типовых технологических процессов; технических заданий на разработку специального технологического оборудования и оснастки; технологических инструкций.

Вторая стадия, состоящая из трех подстадий, охватывает широкий круг работ: от разработки технологических документов, предназначенных для изготовления и испытания опытного образца, до окончательной отработки и корректировки технологических документов по результатам изготовления и испытания контрольной серии в период установившегося серийного или массового производства.

На первой подстадий (разработка рабочей документации) производится подробный анализ конструкторской документации по опытному образцу новой машины, разрабатывается технологический процесс для его изготовления, анализируется технология в процессе изготовления и испытания опытного образца и осуществляется технологический контроль рабочих чертежей, предназначенных для серийного производства новой машины. На этой подстадий группа наиболее квалифицированных и опытных технологов совместно с конструкторами прорабатывает чертежи деталей, сборочных единиц и агрегатов с целью обеспечения высокого уровня технологичности их конструкции. Технологи и конструкторы вместе устанавливают возможность изготовления деталей и сборочных единиц с минимальными затратами в условиях действующего производства, проверяют правильность выбора материалов, назначение допусков, классов точности и шероховатости поверхностей, формы деталей, их размеров, механических и физико-технических свойств и т.д. При анализе чертежей сборочных единиц и агрегатов особое внимание уделяется удобству сборки и разборки, возможности применения механизированных методов сборки и т.п. Такой анализ позволяет выявить отдельные неувязки и недоработки рабочих чертежей, дать рекомендации конструкторской службе по улучшению конструкций деталей, узлов, агрегатов и всей машины с целью повышения их технологичности.

На второй подстадии (изготовление и испытание установочной серии) ведется дальнейший поиск путей повышения технологичности конструкции изделия. Конструкторская документация (чертежи) подвергается технологическому анализу и контролю для того, чтобы она соответствовала типу производства и возможным вариантам технологических маршрутов. Исходя из конкретных условий производства и предварительной проработки технологического маршрута может быть внесено предложение технологов, например о замене материалов с пониженными механическими свойствами, требующих дополнительной термической обработки, более качественными материалами, обеспечивающими необходимую прочность без такой обработки, и т.д. В ряде случаев может потребоваться изменение форм и размеров деталей для повышения их технологичности.

По результатам анализа разрабатываются технологические маршруты получения заготовок, обработки деталей, сборки узлов и агрегатов, устанавливается последовательность прохождения их по основным технологическим стадиям.

Для изготовления одной и той же детали необходимо разрабатывать несколько вариантов технологического маршрута, из которых выбирается вариант, обеспечивающий наиболее высокую экономическую эффективность производства. Обычно такой вариант применительно к массовому производству характеризуется минимальной длительностью прохождения детали по цехам. Разработка технологии в нескольких вариантах необходима также для решения вопроса об оптимальной загрузке наличного оборудования.

В этот период выполняется максимальный объем проектных работ по разработке технологических процессов. Сюда входят:

установление последовательности и методов получения заготовок деталей и их обработки на отдельных рабочих местах;

разработка технических условий на обработку деталей (установочные базы, технологическая размерность детали, припуски на обработку, чистота, прочность и твердость заготовок), а также чертежей на заготовки, литье, поковки, штамповки и т.д.;

выбор необходимого оборудования, передаточных и транспортных средств, обеспечивающих рост производительности труда, максимальную механизацию и автоматизацию процессов;

разработка методов технического контроля и испытаний ответственных деталей, сборочных единиц и машины, гарантирующих выпуск продукции высокого качества;

расчет норм времени на выполнение каждой операции в соответствии с запроектированными режимами обработки и типом оборудования;

расчет норм расхода основных и вспомогательных материалов на изготовление каждой детали;

разработка проекта планировки и перепланировки цехов, участков и рабочих мест, обеспечивающего максимальную реализацию принципов организации идеального производства.

Третья подстадия — это разработка и окончательная корректировка технологических документов для условий установившегося массового или серийного производства. Именно на этой подстадии обеспечивается максимальная эффективность новой машины как объекта производства и объекта эксплуатации.

Следующий раздел технологической подготовки — проектирование технологической оснастки — имеет особое значение при подготовке производства новой машины для крупносерийного и массового производства, поскольку решает вопросы технической оснащенности производства и тем самым оказывает большое влияние на качество и стоимость выпускаемых машин. Он состоит из двух основных этапов.

Первый этап — разработка конструкций моделей, штампов, приспособлений, специального инструмента и нестандартного оборудования. Практика показывает, что если при запуске в серийное производство новой машины используется 10-20 % уже имеющихся штампов и приспособлений и 50-70 % вспомогательного и режущего инструмента, то в массовом производстве практически вся оснастка и около 85 % режущего инструмента для обработки оригинальных деталей должны быть спроектированы заново.

Основными документами для проектирования новой оснастки являются чертежи деталей, технологические карты, заказ на проектирование, технические условия на обработку деталей, а также перечень специального, основного и вспомогательного оборудования (поточные и автоматические линии, загрузочные устройства, конвейеры, тара, верстаки, шкафы и т.д.).

Разработка оснастки осуществляется в тесной взаимосвязи с технологами, которые проектируют технологический процесс обработки деталей и вместе с тем определяют тип оснастки, составляют технические задания и условия на нее и примерные эскизы. Конструкция оснастки разрабатывается в конструкторском бюро по оснастке и инструменту,

Второй этап состоит в разработке технологического процесса по изготовлению оснастки, который должен быть достаточно универсальным, но в то же время прогрессивным, совершенным, что в конечном счете обеспечивает высокое качество изготавливаемых деталей при минимальных затратах. Это требует оснащения инструментальных цехов высокопроизводительным оборудованием и высококвалифицированными кадрами. Для изготовления режущего инструмента, применяемого в сравнительно больших количествах и незначительно различающегося, применяется групповая технология, для штампов, приспособлений, нестандартного оборудования — индивидуальная (специальная) технология. Для обработки наиболее сложных деталей оснастки целесообразно применение многооперационного оборудования и станков с ЧПУ.

Изготовление технологической оснастки является наиболее трудоемкой частью технологической подготовки. В массовом производстве на это затрачивается до 80 % труда и средств. Так, при переходе на новую модель грузовой автомашины на одном из автозаводов было изготовлено 3,6 тыс. наименований штампов, 10 тыс. приспособлений, 37 тыс. наименований инструмента и 4 тыс. единиц нового оборудования. При этом затраты на их изготовление в 4,5 раза превышали затраты на все проектные работы по технологической подготовке производства. Этот раздел состоит из двух этапов.

Первый этап — изготовление первых экземпляров оснастки и инструмента, необходимых для опробования, испытания, наладки и доводки их в целях получения деталей в точном соответствии с чертежами. Цикл изготовления оснастки колеблется в больших пределах и зависит также от ее назначения и сложности. Режущий инструмент изготавливается за 2—3 месяца, а на изготовление сложных штампов затрачивается до полутора лет.

Второй этап состоит в развертывании производства опробованной и отлаженной оснастки для выполнения программы выпуска новых машин, что обеспечивается регулярной текущей производственной деятельностью инструментального хозяйства.

Завершающий раздел технологической подготовки — наладка запроектированного технологического процесса в производстве — также состоит из двух основных этапов.

Первый этап — выпуск установочной серии машин. В отличие от выпуска опытной партии машин, изготавливаемых методами мелкосерийного производства с применением минимального количества технологической оснастки, установочная серия должна быть выпущена в нормальных условиях стабильного производства с применением всей номенклатуры технологической оснастки и запроектированных методов обработки. При этом решаются следующие задачи, связанные с технической подготовкой:

проверка качества обработки деталей и сборки машин в соответствии с заданными техническими условиями;

выверка технологичности конструкции деталей, соответствующей данному типу производства;

выверка и отладка запроектированного технологического процесса;

выявление и устранение дефектов в запроектированной и изготовленной оснастке;

выявление и устранение причин дополнительных затрат труда и средств на изготовление деталей (подгонка по месту, недостаточная точность и шероховатость поверхности, излишние операции, повышенный брак и др.).

По результатам изготовления установочных серий, проверки и испытания оснастки вносятся коррективы в конструкторские и технологические документы.

Второй (заключительный) этап технологической подготовки, как и конструкторской, — изготовление контрольной серии машин с учетом исправлений, внесенных в конструкцию деталей и машины в целом, а также в оснастку и технологический процесс по результатам изготовления и испытания установочной серии. Эффективный метод выявления недостатков конструкции машины и запроектированной технологии перед запуском в массовое производство — контрольные разборки-сборки. После всесторонних стендовых и ходовых испытаний машины контрольной серии полностью разбираются на сборочные единицы и детали под наблюдением ведущего технолога. После устранения дефектов машины снова собираются. Такая разборка-сборка позволяет выявить не только конструктивные, но и технологические недостатки. На этом этапе окончательно отрабатывается конструкция деталей на технологичность, а технологического процесса и оснастки — на экономичность, после чего вносятся коррективы во всю техническую документацию, как конструкторскую, так и технологическую.