- •Раздел IV. Цифровые технологии формных процессов 354

- •Глава 10. Цифровые технологии изготовления форм 378

- •Раздел I. Печатные формы различных видов и способов печати

- •Глава 1. Современные виды и способы печати 1.1. Классические виды и способы печати

- •1.2. Специальные виды и способы печати

- •1.3. Цифровые способы печати

- •Глава 2. Основные сведения о печатных формах

- •2.1. Классификация печатных форм и методы их записи

- •2.2. Показатели печатных форм

- •2,3. Особенности получения оттисков с форм различных способов печати

- •Раздел II. Физико-химические основы копировальных процессов формного производства

- •Глава 3. Сущность фотохимических процессов копирования

- •3.1. Общие представления о копировальном процессе 3.1.1. Копировальный процесс и его назначение

- •3.1.2. Сведения о копировальных слоях

- •3.2. Физико-химические изменения в копировальных слоях при световом воздействии

- •3.2.1. Общие сведения

- •3.2.2. Фотохимические процессы в негативных слоях

- •Глава 4. Основные свойства копировальных слоев и методы их определения

- •4.1. Сенситометрические свойства 4.1.1. Интегральная светочувствительность

- •4.2.3. Факторы, влияющие на репродукционно-графические свойства

- •4.3. Технологические свойства 4.3.1. Проявляемость

- •Глава 5. Фотоформы, формные пластины и формное оборудование

- •5.1. Фотоформы для высокой и плоской офсетной печати

- •5.1.1. Разновидности фотоформ

- •5.2. Формные пластины для высокой и плоской офсетной печати

- •5.2.1. Основные разновидности и строение формных пластин

- •Раздел III. Аналоговые технологии изготовления печатных форм

- •Глава 6. Формы плоской офсетной печати с увлажнением пробельных элементов

- •6.1. Развитие формных процессов плоской офсетной печати

- •6.2. Основы формирования печатающих и пробельных элементов

- •6.2.1. Физико-химические закономерности смачивания печатающих и пробельных элементов

- •Раздел IV. Цифровые технологии формных процессов 354

- •Глава 9. Общие сведения о цифровых технологиях 354

- •Глава 10. Цифровые технологии изготовления форм 378

- •6.3. Технология изготовления монометаллических форм копированием

- •6.3.1. Монометаллические формные пластины

- •6.3.2. Аналоговые тестовые шкалы и тест-объекты для контроля формного процесса

- •6.3.3. Экспонирование с позитивных и негативных фотоформ

- •Глава 7. Формы плоской офсетной печати, не требующие увлажнения пробельных элементов

- •7.1. Общие сведения

- •7.1.1. Недостатки плоской офсетной печати с увлажнением печатных форм

- •7.2. Строение печатных форм, не требующих увлажнения,

- •7.2.1. Разновидности печатных форм без увлажнения пробельных элементов

- •7.2.2. Физико-химическая сущность формирования печатающих

- •Глава 8. Формы высокой печати 8.1. Развитие формных процессов высокой печати

- •8.1.1. Разновидности, структура и схемы изготовления печатных форм

- •8.2. Основы формирования печатающих и пробельных элементов

- •8.2.1. Формирование печатающих элементов фотополимерных форм

- •8.2.2. Формирование пробельных элементов фотополимерных форм

- •8.2.3. Формирование печатающих и пробельных элементов

- •8.3. Технология изготовления флексографских

- •8.3.2. Экспонирование оборотной стороны пластины

- •8.3.3. Основное экспонирование через фотоформу

- •8.3.4. Удаление незаполимеризованной композиции

- •8.3.6. Заключительные операции

- •8.3.7. Особенности изготовления форм из жидкой фотополимеризуемой композиции

- •8.4. Особенности технологии изготовления типографских

- •Раздел IV. Цифровые технологии формных процессов

- •Глава 9. Общие сведения о цифровых технологиях формных процессов

- •9.1. Основные понятия 9.1.1. Преимущества цифровых технологий формных процессов

- •9.1.2. Основные разновидности цифровых технологий

- •9*1.3. Лазерное излучение и лазеры

- •9.2. Лазерная запись информации на формные материалы

- •9.2.1. Процессы, протекающие при лазерной записи информации на формные материалы

- •9.2.3. Электронная версия печатной формы и требования к ней

- •Глава 10. Цифровые технологии изготовления форм плоской офсетной печати

- •10.1. Развитие формных технологий плоской офсетной печати

- •10.1.1. Разновидности технологий и общие схемы изготовления печатных форм

- •10.1.2. Краткие сведения из истории формных процессов с использованием поэлементной записи информации

- •10.2. Основы формирования печатающих и пробельных элементов

- •10.2.1. Формирование печатающих и пробельных элементов при световом лазерном воздействии

- •10.2.2. Формирование печатающих и пробельных элементов

- •10.3. Техническое оснащение процесса

- •10.3.1. Формные пластины для цифровых технологий

- •10.3.2. Лазерные экспонирующие устройства

- •10.3.3. Цифровые тест-объекты для контроля формного процесса

- •10.3.4. Лазерное экспонирование формных пластин различных типов

- •10.3.5. Особенности цифровой технологии записи информации

- •10.3.6. Обработка экспонированных формных пластин

- •10.3.7. Контроль печатных форм

- •10.3.8. Особенности технологии изготовления форм, не требующих увлажнения пробельных элементов

- •10.3.9. Особенности технологии изготовления форм

- •Глава 11. Цифровые технологии изготовления флексографских печатных форм

- •11.1. Развитие формных технологий флексографской печати

- •11.1.2. Схемы изготовления форм по цифровым технологиям

- •11.2. Основы формирования печатающих и пробельных элементов

- •11.2.1. Фотополимерные печатные формы

- •11.2.2. Эластомерные и полимерные формы

- •11.3.1. Особенности фотополимеризуемых формных пластин

- •11.3.3. Цифровые тест-объекты и методы контроля

- •11.3.4. Запись информации на масочный слой

- •11.3.5. Последующие операции технологического процесса

- •11.4. Особенности технологии изготовления цилиндрических фотополимерных форм

- •11.5. Технология изготовления эластомерных и полимерных форм лазерным гравированием

- •11.5.1. Цилиндрические эластомерные формы

- •11.5.2. Цилиндрические и пластинчатые полимерные формы

- •Глава 12. Цифровые технологии изготовления форм

- •12.2. Основы формирования печатающих и пробельных элементов

- •12.2.1. Формы, изготовленные электронно-механическим гравированием

- •12.2.2. Формы, изготовленные лазерным гравированием

- •12.2.3. Формы, изготовленные по масочной технологии с последующим травлением медного покрытия формного цилиндра

- •12.3. Технология изготовления форм электронно-механическим гравированием

- •12.3.1. Подготовка формных цилиндров

- •12.3.2. Гравировальные устройства

- •12.3.3. Технология электронно-механического гравирования

- •12.4. Лазерные технологии изготовления форм

2,3. Особенности получения оттисков с форм различных способов печати

Информация, находящаяся на печатной форме, воспроизводится на запечатываемом материале в результате переноса на него краски, предварительно нанесенной на поверхность формы. В большинстве случаев этот процесс осуществляется под действием давления. Общими закономерностями реализации такого процесса для всех классических способов печати являются: нанесение краски на печатающие элементы формы, создание контакта давлением между формой и воспринимающей поверхностью, перенос красочного слоя на воспринимающую поверхность и его закрепление на ней. Красочный слой должен прилипать к поверхностям, а при переходе с одной поверхности на другую — расслаиваться по толщине.

Давление в процессе печатания обеспечивает необходимый контакт между краской, находящейся на форме, и поверхностью запечатываемого материала (бумаги, полимерной пленки и др.), а в офсетной печати — между формой и резинотканевой пластиной, резинотканевой пластиной и запечатываемым материалом. Величина технологически необходимого давления, во многом определяющая коэффициент переноса краски с формы на воспринимающую поверхность, зависит от многих условий:

способа печати: наибольшее давление в типографской печати 4-15 МПа, давление в флексографской печати составляет 0,1-5 МПа, в плоской офсетной — 0,8-2 МПа и в глубокой печати — 1,5-2 МПа;

размерных характеристик печатных форм;

упруго-эластичных свойств давящих поверхностей;

скорости печатания, вида бумаги и т.д.

Давление в каждом конкретном случае должно быть нормированным. При его недостаточной величине оттиски получаются не- пропечатанными, а при избыточной — происходит искажение штриховых и растровых элементов (из-за растаскивания краски) и снижение тиражестойкости печатных форм.

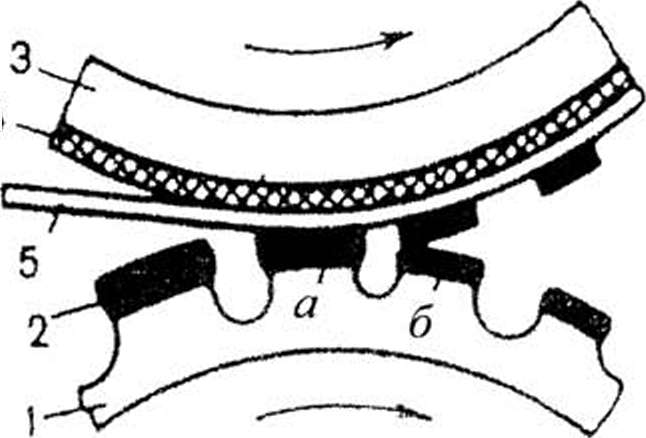

Упрощенные схемы получения оттисков в классических способах печати при использовании печатной формы и давящей поверхности цилиндрического вида (в ротационных печатных машинах) представлены на рис. 2.3-2.6.

Рис.

2.3.

Получение оттиска в типографской

печати:

а —

зона контакта; б — разрыв

красочного слоя; 1 — печатная

форма; 2 — печатная

краска; 3

— печатный цилиндр;

4

— декель; 5 — запечатываемый

материал

4

Для получения оттиска в типографской печати (см. рис. 2.3) необходимо нанести на печатающие элементы формы 1 тонкий равномерный слой печатной краски 2, подать на форму бумагу 5 и осуществить давление печатным цилиндром 3 с упруго-эластичной покрышкой — декелем 4 (от нем. deckel — покрышка). Как и в других способах печати толщина наносимой на форму краски может регулироваться в определенных пределах.

Благодаря своей упругой деформации, декель компенсирует в определенной мере метрические неточности печатного устройства машины, печатной формы (ее высоты или толщины), а также микронеровности поверхности бумаги и создает необходимый контакт печатной формы с бумагой. В образовавшейся зоне контакта (см. рис. 2.3, а) происходят сложные физико-химические и физические явления. Краска наносится на поверхность бумаги, прилипает к ней, заполняет все неровности, частично вдавливается в ее капилляры. Кроме того, в результате давления происходит деформация (сглаживание) поверхности бумаги под печатающими элементами. После прекращения давления форма и бумага выходят из зоны контакта, и оттиск отделяется от формы. В этот момент красочный слой (см. рис. 2.3, б) разделяется примерно пополам. На оставшуюся на форме краску наносится новая порция, а перешедший слой, удерживающийся на поверхности бумаги за счет смачивания и адгезии, закрепляется в виде тонкой (1-5 мкм) пленки.

Перенос печатной краски с формы на бумагу обеспечивается только при условии, если силы адгезии между формой и печатной краской, а также между запечатываемым материалом и краской всегда больше сил когезии печатной краски (сил сцепления между ее частицами). Для получения каждого последующего оттиска рассмотренные операции и происходящие при этом явления повторяются.

Оттиски в процессе флексографской печати получают, в принципе, по той же схеме, что и в типографской. Существенным отличием является то, что флексографские печатные формы 1 (рис. 2.4) служат не только для переноса краски на запечатываемый материал 4. Благодаря своим упруго-эластичным свойствам они также выполняют функции декеля. В связи с этим отпадает необходимость в его применении. Кроме того, печатание происходит при относительно малом давлении, что обеспечивает большую тиражестойкость печатных форм. Использование маловязких быстрозакрепляющихся красок позволяет печатать с большой скоростью одно- и многокрасочную продукцию на различных материалах.

Рис.

2.4.

Получение оттиска в флексографской

печати:

а —

зона контакта; б — разрыв

красочного слоя; 1 — печатная

форма;

2

— печатная краска;

3

— печатный цилиндр;

4

— запечатываемый материал

Процесс получения оттисков в глубокой печати представлен на рис. 2.5. Основной особенностью процесса печатания является нанесение маловязкой краски на всю печатную форму и последующее ее удаление ракелем 6 с пробельных и частично с печатающих элементов. В процессе контакта печатной формы с запечатываемым материалом (рис. 2.5, а) краска прилипает к материалу и часть ее остается на нем (рис. 2.5, б). В этом случае силы адгезии, действующие между запечатываемым материалом и краской, всегда больше сил когезии краски. Толщина красочного слоя в зависимости от тональности изображения колеблется при использовании печатных форм с различной глубиной печатающих элементов в широких пределах: от 0,2-0,3 до 4,5-6 мкм.

Рис. 2.5. Получение оттиска в глубокой печати: а — зона контакта; б — разрыв красочного слоя; 1 — печатная форма;

2 — печатная краска; 3 — печатный цилиндр; 4 — декель;

5 — запечатываемый материал; 6 — ракель

Получение оттиска в процессе плоской офсетной печати (рис. 2.6) основано на тех же явлениях, что и в высокой печати, но обладает некоторыми особенностями при использовании форм с увлажнением. Перед накатыванием печатной краски 2 на форму 1 наносится увлажняющий раствор 6. При давлении печатная форма входит в контакт (рис. 2.6, а) с резинотканевой пластиной 4, находящейся на передаточном цилиндре 3 и выполняющей также функцию декеля, и передает на нее краску (способом деления исходного слоя) и увлажняющий раствор (рис. 2.6, б). В свою очередь, резинотканевая пластина образует зону контакта (рис. 2.6, а\) с бумагой 5, находящейся на печатном цилиндре 7. Бумага воспринимает с резинотканевой пластины часть красочного слоя (рис. 2.6, б\). Такое двойное деление красочного слоя обеспечивается благодаря тому, что силы адгезии, взаимодействующие между печатной формой и краской, а также резинотканевой пластиной и запечатываемым материалом, всегда больше когезионных сил в печатной краске. Однако в связи с двойным переносом красочного слоя на оттиске он получается более тонким (1-2 мкм), чем в высокой печати.

Рис. 2.6. Получение оттиска в плоской офсетной печати: а — зона контакта формы с резинотканевой пластиной; а{ — зона контакта резинотканевой пластины с бумагой; б — разрыв красочного слоя; б\ — вторичный разрыв красочного слоя; 1 — печатная форма; 2 — печатная краска; 3 — передаточный цилиндр; 4 — резинотканевая пластина; 5 — бумага; 6 — увлажняющий

раствор; 7 — печатный цилиндр

Более сложным не только для рассмотренных выше, но и других способов печати является процесс перехода краски на запечатываемую поверхность и пленкообразование в многокрасочной печати, когда красочные слои последовательно наносятся один на другой. В этом случае только первая краска ложится на поверхность запечатываемого материала, а последующая — частично на эту поверхность и на ранее нанесенный красочный слой. Здесь большую роль играет смачивание одной краски другой, что определяется природой краски.

В практике используются два варианта многокрасочного печатания — «по-сухому» или «по-сырому». В первом — каждую краску «печатают» последовательно на однокрасочных машинах, давая возможность закрепляться на оттисках предыдущей. Во втором — прогрессивном и более производительном варианте — печатают на

многокрасочных машинах. Краски наносятся друг за другом: вслед за первой краской (обычно через доли секунды) на еще незакрепив- шийся сырой красочный слой наносится следующая. Вполне понятно, что условия взаимодействия накладываемых друг на друга красок (смачивание и прилипание) в первом и во втором случаях будут неодинаковы. При многокрасочном печатании предъявляются более высокие требования к характеристикам печатных форм, режиму процесса печатания, техническому состоянию печатных машин, а также к краскам и запечатываемым материалам.